Combinación de alta presión con temperatura para la inactivación de microorganismos esporulados a temperaturas intermedias (90-100 ºC)

Desde la década de los 90, una de las tecnologías emergentes que mayor desarrollo y uso comercial ha experimentado ha sido el procesado mediante altas presiones hidrostáticas. Esta tecnología se basa en la aplicación sobre el alimento envasado, de presiones de hasta 600 MPa en equipos industriales (6.000 veces la presión atmosférica). Estos niveles de presión provocan alteraciones en macromoléculas, como las proteínas, afectando a sus enlaces más débiles y provocando su desnaturalización, y por lo tanto, produciendo alteraciones en las estructuras internas y de la membrana de las bacterias. Sin embargo, esta tecnología no afecta de la misma manera a los enlaces covalentes, que no se ven modificados, y por consiguiente ciertos componentes nutricionales y vitaminas de los alimentos permanecen íntegros. Así, esta característica de las altas presiones permite obtener alimentos pasteurizados, seguros desde el punto de vista microbiológico, pero conservando las propiedades organolépticas de éstos.

A pesar de su alto potencial como tecnología de descontaminación y conservación, la alta presión por si sola no es capaz de inactivar las esporas bacterianas responsables de producir alteraciones en los alimentos, e incluso toxiinfecciones alimentarias muy graves, como es el caso de Clostridium botulinum o Clostridium perfringens. Por esa razón, el procesado por altas presiones se considera un tratamiento de pasteurización, no siendo posible producir alimentos estables a temperatura ambiente (productos esterilizados) con la presión alcanzada por los equipos comerciales actuales.

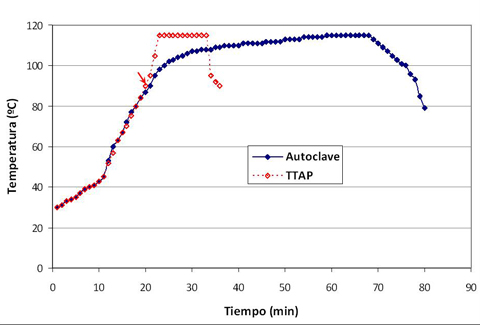

Una de las principales ventajas de combinar ambos tipos de tratamiento es que el tratamiento térmico necesario es tan severo como el requerido utilizando sólo calor. Por un lado, porque la combinación de calor y presión tiene un efecto sinérgico sobre la inactivación de esporas. Por otro lado, por el menor tiempo de calentamiento requerido gracias al calentamiento adiabático, que en consecuencia, reduce el tiempo total de tratamiento (Figura 1). Por ejemplo, para obtener un producto poco ácido (pH > 4.5) estable a temperatura ambiente es necesario aplicar, al menos, un proceso térmico equivalente a 121,1 °C durante 3 minutos en el punto del producto que más tarde en alcanzar dicha temperatura, sobreexponiendo, por tanto, las partes que alcancen más rápidamente dicha temperatura (exterior del producto). Sin embargo, en un tratamiento TTAP, el aumento de temperatura se genera volumétricamente por la compresión a la que se ven sometidos los alimentos. Dado que la presión se reparte de manera homogénea por todo el producto de modo inmediato, el aumento de temperatura que se produce al aumentar la presión, también se produce de forma homogénea en todo el alimento, independientemente del tamaño y forma de éste.

Figura 1: Representación gráfica de la temperatura en el interior de un producto durante un tratamiento térmico (♦, datos obtenidos en un autoclave oscilante programado a 115°C durante 45 min, temperatura en cámara de tratamiento) con un tratamiento térmico asistido por alta presión, partiendo de una temperatura inicial en el interior del producto de 90 °C (◊ temperatura teórica debida al calentamiento adiabático a una presión de 600 MPa, durante 10 minutos. Inicio del tratamiento con presión marcado por la flecha).

Potencial del TTAP para inactivar esporas bacterianas

En Azti-Tecnalia, el trabajo en torno a esta tecnología se centra en el desarrollo de productos esterilizados y estables en refrigeración. Para ello, no sólo se estudia la inactivación de microorganismos esporulados, sino también inactivación de enzimas y otros microorganismos que puedan llevar al deterioro del producto durante su almacenamiento, así como la conservación de características nutricionales deseadas (menor degradación de vitaminas) debido a la potencial reducción del tratamiento térmico.

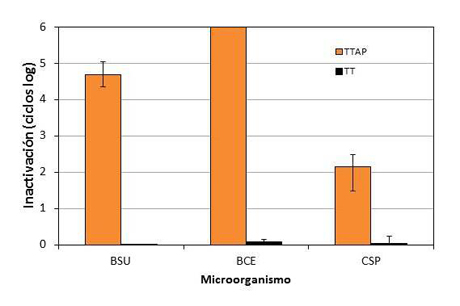

En cuanto a los microorganismos esporulados, objeto de este trabajo, en Azti-Tecnalia se ha observado que la tecnología TTAP ya permite la reducción de varios ciclos logarítmicos de microorganismos como Bacillus subtilis, Bacillus cereus o Clostridium sporogenes en alimentos reales, incluso con tratamientos tan suaves como a 90 °C durante 2 minutos (600 MPa de presión), mientras que con esa misma intensidad de tratamiento sin estar combinado con presión (tratamiento térmico tradicional) no se observó ninguna inactivación microbiana (Figura 2).

Aumentando la intensidad de tratamiento, el tratamiento térmico comienza a ser efectivo, aunque no a los niveles de inactivación requeridos para obtener un producto estable, y por ello, las diferencias entre ambas tecnologías también son notables. Los tratamientos térmicos cortos a 100 °C sólo permitieron inactivar entre 0 y 2 ciclos logarítmicos de los microrganismos estudiados, mientras que los mismos tratamientos combinados con presión llegaron a inactivar hasta 6 ciclos, en función del microorganismo y el alimento estudiado. Esta gran diferencia en la inactivación aporta una mejor idea de la mayor efectividad y del gran potencial de esta tecnología, descritos anteriormente.

Figura 2: Diferencias en los niveles de inactivación de esporos de Bacillus subtilis (BSU), Bacillus cereus (BCE) y Clostridium sporogenes (CPS) en un alimento líquido, obtenidos con un tratamiento a 90 °C durante 2 minutos, combinado con presión (600 MPa, TTAP, en naranja) o con un tratamiento térmico convencional (TT, en negro). En nivel de inoculación inicial de las muestras fue de 106 ufc/ml.

Otros investigadores también han observado que este tipo de combinación puede resultar más eficaz que el tratamiento térmico en la inactivación de formas altamente resistentes, como lo son las esporas bacterianas, y además, este hecho se ha demostrado en muy diversos tipos de alimentos.

Incluso a estas temperaturas relativamente bajas (en comparación con las necesarias para obtener productos esterilizados con un tratamiento térmico), no sólo se pueden alcanzar niveles de inactivación para obtener productos estables en refrigeración, sino también productos esterilizados y estables a temperatura ambiente. Se ha conseguido, por ejemplo, esterilizar carne inoculada con esporas de Clostridium sporogenes, Bacillus subtilis y Geobacillus stearothermophilus (densidad inicial de 107-1013 esporas/g) utilizando un proceso de alta presión durante 5 minutos a una temperatura de inicio del tratamiento de 98 °C. Asimismo, con esta tecnología también se pueden obtener importantes reducciones de esporulados incluso a temperaturas más bajas de 90 °C, habiéndose reportado en publicaciones de otros investigadores reducciones de 5 log en Clostridium sporogenes aplicando un tratamiento de 689 MPa, a 80 °C durante 5 minutos en pechuga de pollo. Además de estos ejemplos concretos, esta tecnología se ha mostrado más efectiva para la reducción de la carga de Clostridium perfringens en carne, y de Clostridium botulinum en zanahoria picada o en carne de cangrejo, entre muchos otros productos.

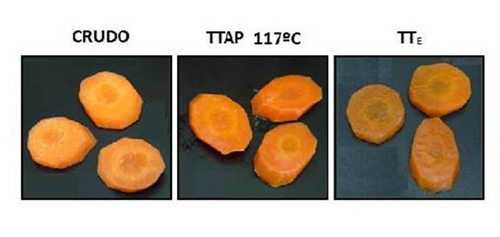

Aparte de la inactivación microbiana, tratada en este artículo, también se ha estudiado el efecto de esta tecnología en las propiedades nutricionales de los alimentos tratados, demostrándose que, gracias al menor tiempo de calentamiento del producto, se podrían obtener productos de mayor calidad organoléptica y nutricional frente a los equivalentes tratados térmicamente (Figura 3).

Por estas razones, el desarrollo de esta tecnología como método de esterilización es de especial interés en conservas no ácidas (conservas vegetales, de pescado, cárnicas, etc.), en las que el tratamiento térmico ha de ser más intenso para garantizar la seguridad.

Figura 3.- Imagen comparativa de zanahoria cruda, tratada mediante TTAP a 117°C durante 5 minutos (TTAP 117°C) y mediante un tratamiento térmico de esterilización a la misma temperatura (TTE). Fuente: Tesis Doctoral, Celia Sánchez Padial, 2014, Azti-Tecnalia.

Equipos de procesado de alimentos por TTAP

Para la aplicación práctica de este tratamiento, ya se están desarrollando una ‘nueva generación’ de equipos de altas presiones, dado que el funcionamiento de un equipo TTAT se asemeja en gran medida a un equipo ‘tradicional’ de esta tecnología. La principal diferencia de los equipos que están adaptados al uso combinado de la presión con altas temperaturas, es que éstos requieren sistemas de calentamiento y enfriamiento especialmente diseñados para que sea posible mantener constantes las temperaturas de proceso.

Además, este tipo de tecnología no sólo resulta interesante desde el punto de vista de seguridad microbiológica y calidad del alimento, sino que además reporta ventajas desde el punto de vista económico y medioambiental, dado que la cantidad de energía necesaria para hacer funcionar la bomba para alcanzar la presión de consigna y calentar el agua a la temperatura inicial del tratamiento (siempre inferior a 100 °C), es mucho menor que la necesaria para trabajar con un sistema de vapor.

Figura 4: Imagen del equipo de altas presiones combinadas con alta temperatura disponible en las instalaciones de Azti-Tecnalia. Foto: Azti-Tecnalia.

En Europa, el único equipo que reúne las características necesarias a escala pre-industrial para llevar a cabo un proceso de esterilización por alta presión, se encuentra en las instalaciones de la Planta Piloto de la Unidad de Investigación Alimentaria de Azti-Tecnalia (Derio, Vizcaya). El equipo Wave 6000/55HT (Figura 4) procedente de la planta de Hiperbaric (Burgos), cuenta con una capacidad de 55 litros, y permite tratar producto realizando una combinación de presión y temperatura hasta un máximo de 118 °C y 620 MPa.

Otros equipos comparables están localizados en Estados Unidos, concretamente en el Instituto de Tecnología de Massachusetts (Universidad Estatal de Oregón), del grupo del profesor Torres, doctor en Ingeniería de los Alimentos, con una capacidad de 2 litros, y en Australia, en la organización FSA-CSIRO Food and Nutricional Science, donde cuentan con un equipo de 35 l.

Conclusiones

La tecnología de esterilización por alta presión o tratamiento térmico asistido por presión (TTAP) se presenta, por tanto, como una de las más prometedoras en cuanto a la obtención de conservas de alta calidad y seguras microbiológicamente.

Mediante la aplicación de la combinación adecuada de presión-tiempo-temperatura para cada producto alimentario es posible conseguir mayores niveles de inactivación de esporas bacterianas, así como retener en mayor medida aquellas características más interesantes del alimento fresco (color, textura, nutrientes,...) y reducir la formación de contaminantes durante el procesado, en comparación con el uso de calor por sí solo.

A pesar de su alto potencial de aplicación en la industria alimentaria, el esfuerzo a realizar por parte de los investigadores con el fin de conocer en detalle el efecto de esta tecnología sobre los alimentos y llegar a una optimización del proceso para cada producto es aún muy grande. Para ello, se están abordando cuestiones que también requieren atención, tales como un diseño óptimo de precalentamiento del producto (mejor cuando más rápido e inmediato antes del tratamiento, p.ej., un calentamiento por microondas o calentamiento óhmico), el desarrollo de envases adecuados para este tipo de procesado (capaces no sólo de resistir el tratamiento, sino de garantizar la conservación del alimento en óptimas condiciones tras el procesado), o el desarrollo de sondas de temperaturas capaces de medir este importante parámetro a lo largo de todo el proceso (incluso a 600 MPa) en el interior del alimento, entre otros.