Sistemas de trilla y separación en cosechadoras de cereales

Jesús Vázquez Minguela, Profesor del Departamento de Ingeniería Agroforestal - Escuela Técnica Superior de Ingeniería Agronómica, Alimentaria y de Biosistemas - Universidad Politécnica de Madrid

04/06/2021

La evolución tecnológica de las cosechadoras de cereales ha dado como resultado que las máquinas actuales combinen eficacia, diseño, ergonomía y múltiples prestaciones ligadas a la agricultura de precisión, entre otros muchos aspectos.

La electrónica gobierna a la mecánica, pero de nada sirve aquella si ésta no es eficaz. En gran medida, la eficacia de la cosechadora se juega en el terreno de la trilla y la separación, habiendo tomado los fabricantes distintos caminos para conseguir el mismo objetivo: optimizar estas operaciones lo máximo posible.

Claas

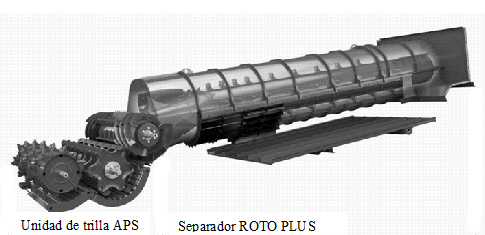

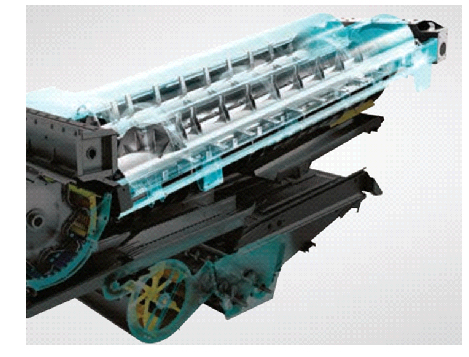

Ofrece actualmente las series Avero, Tucano y Lexion, con diferentes opciones de sistemas de trilla y separación. La serie Avero ofrece dos opciones: unidad de trilla convencional y unidad de trilla APS (figura 1), una versión mejorada de la anterior. La unidad convencional destaca por su versatilidad, la anchura de su cilindro (1,06 m) y la facilidad de cambio de los segmentos individuales del cóncavo.

La unidad de trilla APS utiliza antes del conjunto convencional de trilla (cilindro desgranador y cóncavo) un cilindro acelerador y un pre cóncavo. En este conjunto la cosecha se acelera desde 3 m/s hasta 20 m/s, con uniformidad, hacia la unidad convencional. En el conjunto acelerador-pre cóncavo se realiza también una trilla en la que se separa hasta el 30% del grano total. El resultado es un gran aumento de la eficiencia de trilla, que la marca cifra en un 20%. Contribuye también al rendimiento de este sistema el alto ángulo envolvente del cóncavo principal alrededor del cilindro, 151º, el mayor del mercado, lo que permite un mayor recorrido de trilla en un mayor área de separación.

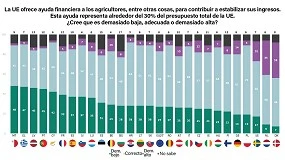

La serie Tucano ofrece modelos con el sistema APS y sacudidores junto a modelos en los que combina este sistema de trilla con un sistema de separación rotativo denominado Roto Plus (figura 2), denominando al conjunto Hybrid System. El separador rotativo determina un flujo axial del producto y basa su eficacia a la elevada velocidad de flujo entre el rotor y los cóncavos, que somete al producto a una elevada fuerza centrífuga

Figura 1.- Unidad de trilla APS de Claas: (1) cilindro acelerador; (2) pre-cóncavo; (3) cilindro desgranador; (4) cóncavo; (5) lanzapajas; (6) sacudidores.

Figura 2.- Hybrid System de Claas.

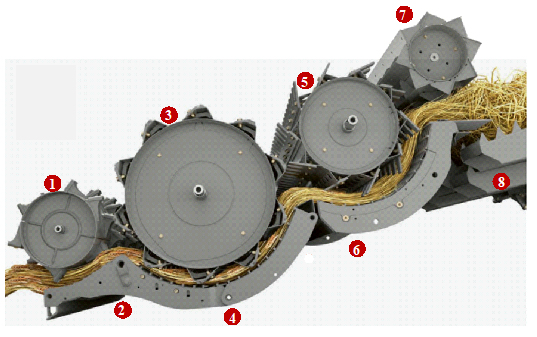

La serie Lexion 670/630 Montana ofrece el sistema APS básico y la opción de sacudidores con cilindros con púas dirigidas en su parte superior para mejorar la separación. Las series Lexion 760/750 Montana y Lexion 8900/7400 cuentan con el equipamiento Hybrid System con doble rotor separador. La serie 6900/5300 confía la eficiencia de trilla y separación al sistema APS Synflow Walker, que utiliza tras el sistema APS y previamente al lanzapajas un conjunto cilindro-cóncavo separador, sin renunciar a los sacudidores (figura 3).

En suma, Claas ofrece en el mercado español los siguientes sistemas: Trilla tangencial convencional y sacudidores; trilla tangencial mejorada (con acelerador, sistema APS) y sacudidores; combinación de trilla tangencial (convencional o mejorada) con separación axial. A estos últimos sistemas se les denomina 'híbridos'. No ofrece trilla y separación axiales.

Figura 3.- Sistema APS Synflow Walker de Claas: (1) cilindro acelerador; (2) pre- cóncavo; (3) cilindro desgranador; (4) cóncavo; (5) cilindro separador; (6) cóncavo separador; (7) lanzapajas; (8) separadores.

En la serie superior (Lexion 800/7000) se confía el mantenimiento de la eficiencia de trilla y separación con los más altos caudales de procesado a la combinación del sistema APS Synflow Walker con dos rotores separadores en paralelo. En resumen, la marca ha basado su desarrollo tecnológico en mejorar la trilla convencional (tangencial) junto a la aplicación de la separación rotativa, sin dejar de ofrecer la tecnología clásica en ambas operaciones, aún muy valorada por la mayor parte de los usuarios por razones que se analizan al final del artículo.

New Holland

La oferta de esta marca se materializa en cinco series: TC, CX5/CX6, CX7/CX8, CH y CR Revelation. Las tres primeras mantienen los sacudidores previa acción de una trilla convencional mejorada y separación rotativa tangencial. La solución más completa con sacudidores se ofrece en la serie CX7/CX8. La trilla puede encomendarse a un cilindro desgranador con barras desplazadas en tramos que recibe el nombre de 'progresivo'. Este diseño conduce a menor ruido, reducción de consumo y menos atascos. Se ha mostrado muy adecuado para colza y cultivos muy voluminosos, casos en los que permite incrementar la capacidad un 10%.

En la serie CH (hasta 374 CV) la marca apuesta por una solución intermedia entre los sacudidores y los rotores axiales de la gama más alta, esto es, por sistemas híbridos. Para ello instala tras la trilla convencional dos separadores rotativos axiales (figura 4). El cóncavo convencional puede llegar a envolver al cilindro 121º. El batidor alimenta a los rotores de separación axial por la parte superior.

Figura 4.- Sistema de separación con dos rotores de flujo axial de New Holland en su serie CH.

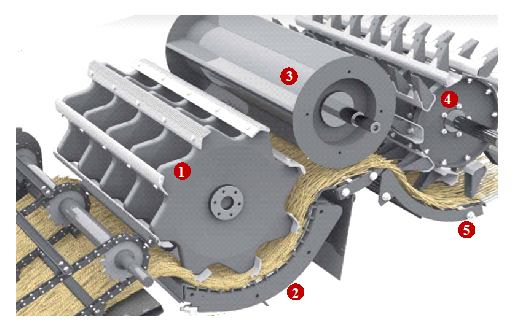

Finalmente, en su gama más alta, la serie CR Revelation (hasta 639 CV) ofrece la tecnología de de doble rotor de trilla y separación axiales (figura 5), que desarrolló esta marca hace ya más de 45 años. Se ofrecen dos tipos y tamaños de rotor, con 43 y 56 cm de diámetro, para adecuarse a distintos cultivos y condiciones de cosecha. Los elementos de trilla pueden tener barras desgranadoras de 2 alturas y anchuras. Opcionalmente, se puede gobernar desde la cabina el ajuste de los álabes de las cubiertas de los rotores y equipar un alimentador de rotores dotado de placas dentadas especiales, que confiere mayor uniformidad y velocidad a la alimentación.

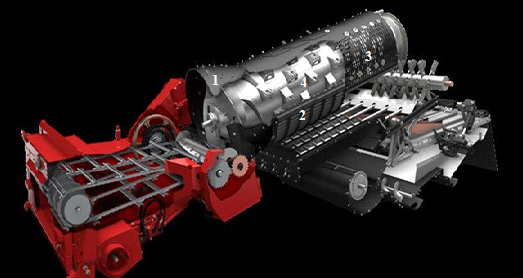

Figura 5.- Sistema de trilla y separación axiales de New Holland, serie CR Revelation: (1) alimentador tangencial; (2) zona de trilla axial; (3) zona de separación axial.

John Deere

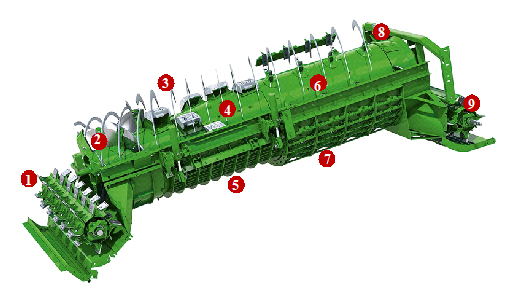

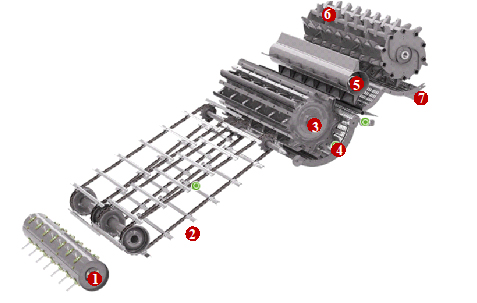

Dos series componen la oferta actual de esta marca. La serie T y la serie S700. En la primera (potencia de 224 a 335 CV) se instala un sistema de trilla convencional con separación rotativa tangencial y sacudidores clásicos. El sistema recibe el nombre comercial de Tangencial Plus (figura 6).

La trilla se confía a un cilindro de 600 mm con diez barras desgranadoras, que ofrecen una trilla suave y eficiente. El cilindro de trilla entrega el producto a un batidor que lo moviliza por su parte posterior hasta entregarlo en la parte inferior del rotor separador que actúa a continuación. Éste, finalmente, envía el producto al batidor trasero que alimenta a los sacudidores. El flujo del producto resulta muy homogéneo, lo que contribuye a que el rotor separador tangencial proporcione, según la marca, hasta un 10% más de rendimiento.

Figura 6.- Sistema de trilla y separación de la serie T de John Deere, Tangential Plus: (1) cilindro de trilla; (2) cóncavo de trilla; (3) batidor con circulación superior de producto; (4) rotor de separación tangencial; (5) cóncavo de separación; (6) batidor posterior; (7) sacudidores.

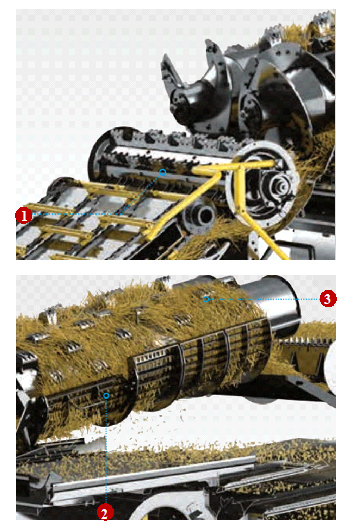

La serie S700 apuesta por la trilla y separación axiales con un solo rotor (figura 7), además de por disponer de un sistema de trilla independiente para las granzas que permite incrementar la a capacidad de procesado, mayor calidad del grano, menores pérdidas y menor consumo de combustible. La marca confía en el sistema para cosechar con gran eficiencia 36 cultivos diferentes.

La alimentación del rotor está concebida para dividir el producto en tres flujo iguales, lo que equilibra su trabajo y evita acumulaciones de producto. El cilindro de trilla tiene forma cónica, lo que proporciona mayor separación rotor-cóncavo al principio que al final. Como consecuencia, la fricción es suave en todo el trayecto. El rotor separador termina en forma de cono, con menor diámetro final, lo que permite la expansión del material antes de ser tomado por el batidor de descarga. Este rotor tiene dos modelos, uno para cultivos de bajo rendimiento y otro para cultivos de alto rendimiento, arroz y cultivos húmedos.

A lo largo de todo el rotor se dispone un conjunto de deflectores con ajuste eléctrico que permiten conseguir 5 o 7 rotaciones del producto antes de ser entregado al batidor de descarga.

Figura 7.- Sistema de trilla y separación axiales de la serie S700 de John Deere: (1) alimentación tangencial; (2) alimentación axial; (3) deflectores de posición regulable; (4) rotor de trilla; (5) cóncavo de trilla; (6) rotor de separación; (7) cóncavo de separación, (8) parte final cónica del rotor de separación; (9) batidor de descarga.

Fendt

Cuatro series componen la oferta de la firma: E 5225, L, C e IDEAL, la abanderada de su desarrollo tecnológico. En la serie E (218 CV) se confía en un sistema clásico de trilla tangencial y sacudidores. La capacidad y la calidad de la trilla se basan en un cilindro de 600 mm de diámetro y una de las mayores superficies de cóncavo de este sistema, siendo el espaciado entre alambres del cóncavo menor en la parte frontal, para favorecer la trilla, que en la parte posterior, para favorecer la posterior separación.

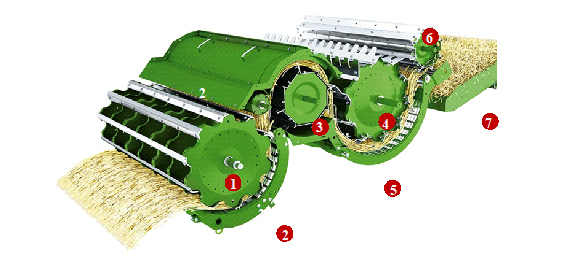

Las series L y C (260 a 360 CV) ofrecen la misma solución que la anterior junto a una variante que incorpora un rodillo alimentador antes de la plataforma de alimentación (PFR) y un separador tangencial multicultivo (MCS plus) que actúa entre el lanza pajas y los sacudidores (figura 8). El PFR consigue un flujo uniforme de producto. El separador tangencial cuenta con un cóncavo con gran área de separación, que puede ponerse por encima del separador si es necesario.

Figura 8.- Sistema de trilla tangencial de Fendt con la variante MCS Plus de la serie L: (1) rodillo alimentador; (2) canal de alimentación; (3) cilindro de trilla; (4) cóncavo; (5) batidor; (6) rotor del separador tangencial. (7) cóncavo del separador tangencial. (6) y (7) forman la unidad MCS plus.

La serie IDEAL aporta desarrollos tecnológicos muy avanzados en todos los elementos de la cosechadora, con modelos cuyas potencias oscilan entre 451 y 790 CV. Esta serie se ofrece por el Grupo AGCO en versiones Fendt, Massey Fergusson y Challenger.

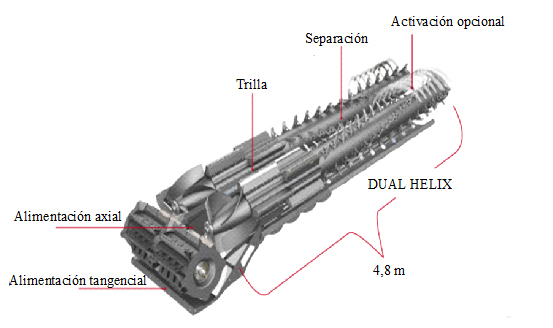

La trilla y la separación se llevan a cabo en un sistema de rotores y cóncavos de flujo axial, con tres zonas bien diferenciadas (figura 9): zona de alimentación, zona de trilla y zona de separación. La zona de alimentación está formada por un rotor cilíndrico de flujo tangencial que alimenta a un rotor helicoidal. Este a su vez introduce el producto en la parte inferior del rotor de trilla. La velocidad del rotor de alimentación tangencial se controla automáticamente para que sea siempre un 70% inferior a la del rotor posterior.

El sistema de trilla y separación recibe el nombre comercial de Rotor Helix, y puede constar de un rotor o de dos rotores gemelos. Tanto las barras de trilla como las púas del rotor separador están dispuestas en cuatro filas formando una hélice. Los rotores ejercen una baja presión sobre el producto, gracias a la separación entre rotores y cóncavos. Tienen la mayor longitud del mercado (4,8 m), con lo que el tiempo de permanencia del producto es muy alto, favoreciendo la eficiencia. El sistema se basa en la suavidad y uniformidad del proceso para ofrecer un ahorro energético importante en la trilla y la separación.

Figura 9.- Sistema de trilla y separación axial Dual Helix del grupo AGCO (con versiones Fendt, Massey Fergusson y Challenger.

Massey Ferguson

Cuatro series constituyen la oferta de esta marca: MF Activa (hasta 218 CV), MF Activa S (hasta 306 CV), MF Beta (hasta 360 CV) y MF IDEAL (versión MF de AGCO, ya mostrada anteriormente. Salvo en esta última, este fabricante ofrece sistemas de trilla convencionales, con versiones que incorporan separadores rotativos para aliviar el trabajo de los sacudidores.

La versión convencional más clásica se ofrece en la serie MF Activa (figura 10), destacando la marca algunos factores de diseño que mejoran su eficacia: el diámetro y longitud del cilindro (600 mm/1340 mm); la alta superficie del cóncavo; la separación diferenciada entre alambres del cóncavo (menor en la parte anterior para facilitar la trilla y mayor en la parte posterior para facilitar la separación); la prolongación posterior del cóncavo para facilitar la separación (cóncavo ABS); el ajuste independiente de la separación del cóncavo en la parte anterior y en la posterior.

Las series MF Activa S y MF Beta añaden al sistema anterior distintas soluciones para afrontar mayores capacidades de procesado: pesos adicionales en el cilindro de trilla para proporcionar mayor inercia; separador tangencial multicultivo (MCS) antes de sacudidores, con cóncavo de utilización opcional. Se ofrece una versión especial para arroz con un conjunto de trilla específico dotado de un cilindro con cuchillas en lugar de barras y dientes especiales, más resistentes al desgaste, en el separador tangencial MCS.

Deutz-Fahr

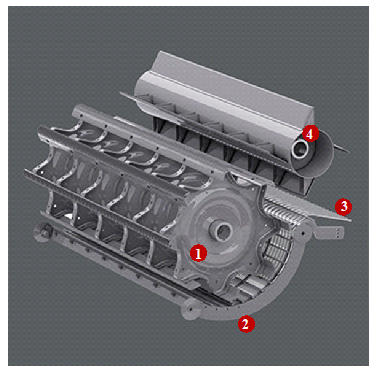

Comercializa tres series: C6000, C7000 y C9300. En todas ellas utiliza sistemas de trilla y separación convencionales, estando reforzados por la acción de un separador tangencial, que la marca denomina turbo separador, dispuesto entre el batidor y los separadores (figura 11).

Figura 11.- Sistema de trilla Deutz-Fahr: (1) cilindro desgranador; (2) cóncavo; (3) batidor; (4) cilindro separador; (5) cóncavo separador. (4) y (5) reciben el nombre de 'turbo separador'. Todos los modelos de la marca cuentan con este sistema, con determinadas adaptaciones para responder a distintas capacidades de procesado.

Case IH

Esta marca ofrece en sus tres series el sistema de trilla y separación que patentó hace más de tres décadas (figura 12), con motores que van desde los 312 hasta los 634 CV. El rotor está diseñado para conseguir un flujo axial del producto gracias a la disposición de las barras de trilla en cuatro espirales. En el rotor se llevan a cabo la trilla (fundamentalmente en su parte delantera) y la separación (fundamentalmente en su parte trasera) por lo que no es necesario disponer de sacudidores. Es, pues un sistema de trilla y separación axial, comúnmente denominado 'de rotores'.

Figura 12.- Sistema Axial Flow de Case IH: (1) cono de transición; (2) zona de trilla, (3) zona de separación; (4) barras de trilla.

El diseño del sistema está basado en la uniformidad de paso del producto por el rotor, razón por la que no se utiliza un acelerador clásico de cultivo para alimentar a aquel. En su lugar, antes del rotor se dispone de un cono de transición que acelera el producto hasta 100 km/h, a la vez que lo entrega uniformemente al rotor, facilitando la trilla. Todas las series tienen el mismo rotor de 762 mm de diámetro y 2794 mm de longitud, con tres gamas de régimen desde 250 hasta 1150 rpm. El fabricante califica a su rotor como “de tubo pequeño”, especialmente adaptado a las condiciones europeas (grandes volúmenes de paja y grano). El área de trilla y separación es de 3,78 m2.

Moresil

En el cabezal de maíz MR-800 confluyen más de 50 años de experiencia y una avanzada tecnología de fabricación. Dispone de múltiples opciones para su configuración según las distintas necesidades de cada cliente y mercado. Puede ser fabricado a cualquier medida entre hileras a partir de 50 cm, con cadena superior sobre los capots y sinfines laterales para cosechar en condiciones extremas con todas las matas tumbadas, picador de matas, capots metálicos o plásticos, rulos de chapas intercambiables o de cuchillas opuestas, transmisión por cadena en caja hermética autolubricada o por grupos de engranajes, chasis fijo o plegable, etc.

Las cajas de engranajes son independientes para el rulo y el picador. Cuenta con embragues individuales logrando una protección más precisa, las placas de ordeño son de borde redondeado, evitando daño en la mazorca. El sistema hidráulico permite el ajuste inmediato desde cabina. Las cadenas alimentadoras tienen gran capacidad de carga y una gran durabilidad, mientras que el tubo del tensor es de mayor longitud y fabricado de tubo de toma de fuerza. El cambio de las cadenas se realiza de forma cómoda. En cada caja de engranajes cuenta con una palanca para conectar o desconectar el picador y las cuchillas son reversibles.

En opción se encuentra la cadena alimentadora superior, para la recolección del maíz en condiciones extremas, cuando las matas se encuentran tumbadas en el terreno, se puedan recolectar con mucha facilidad, consiguiendo una alimentación continua al cabezal y un alto rendimiento de la cosechadora con unas mínimas perdidas de grano.

Moresil ofrece también en varias medidas un modelo con plegado sin necesidad de desconectar la TDF.

La oferta de Moresil se completa con el cabezal de girasol GB, adaptable a cualquier tipo de cosechadora y disponible en varias medidas, fijo y plegable. Cuenta con molinete hidráulico de elevación y bajada desde la cosechadora, bandejas reforzadas de ancho especial, caja de cuchillas con movimiento rectilíneo y silencioso, así como picador de matas con altura regulable hidráulicamente.

Y el modelo G-4570, cabezal de cadenas fijo y plegable adaptable también a cualquier tipo de cosechadora y disponible en múltiples medidas entre líneas, aunque se puede fabricar a cualquier medida bajo pedido. En opción tiene el variador de velocidad para ajustar el avance de las cadenas alimentadoras a la velocidad de la cosechadora. Las cadenas de alimentación situadas en la parte superior de la bandeja

(opcional. Las cadenas laterales

ayudan a la alimentación uniforme de

las matas al interior del cabezal.

Picador de altura regulable hidráulicamente,

lo que le permite cortar un

rastrojo bajo aunque los tallos sean

largos.

213 cosechadoras nuevas en 2020

En el año 2020 se vendieron en España 213 cosechadoras de cereales nuevas. La marca que lideró el mercado fue Claas (84 unidades) seguida de New Holland (69) y John Deere (42). El resto de marcas sumaron 18 unidades. El 85% de las ventas corresponden a máquinas con sacudidores, el 11% a híbridas y el 4% a sistemas de trilla y separación axiales (8 máquinas). Si se analiza la oferta según el sistema de trilla, las marcas ofrecen 24 series, de las que 18 (75%) cuentan con trilla tangencial, convencional o mejorada.

Análisis de la oferta y la demanda

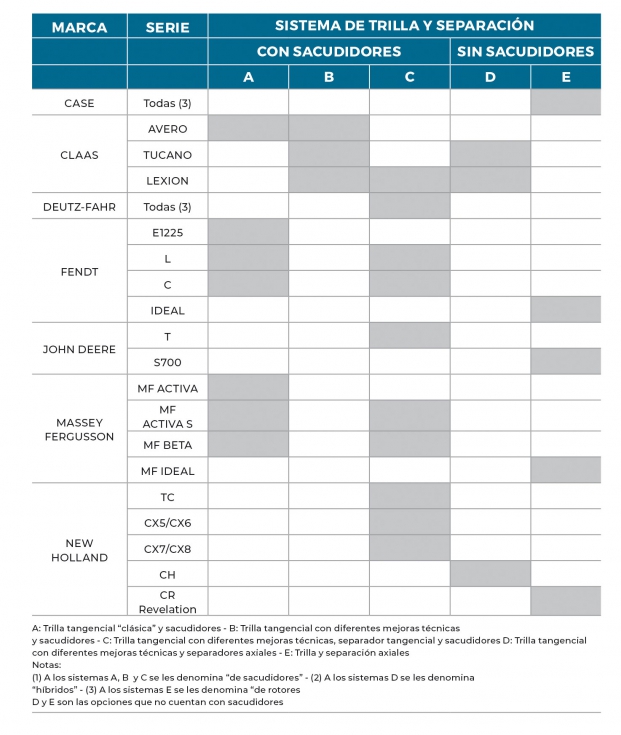

En el cuadro I se ofrece una recopilación de las diferentes soluciones técnicas que para la trilla y la separación ofrecen las principales marcas presentes en el mercado español. Como puede observarse:

- Solo una marca, Case IH, ofrece exclusivamente la trilla y separación axiales.

- Solo una marca, Claas, no ofrece la trilla y separación axiales.

- El resto ofrecen tanto trilla convencional (con diversas y sustanciales mejoras) como trilla y separación axiales, siendo muy amplia la gama de soluciones que mantiene la presencia de sacudidores. De hecho, 16 de las 24 series mantienen sacudidores.

- La mejora tecnológica de los sistemas de trilla tangencial y de sacudidores, que, para igual potencia de motor, ofrecen prácticamente igual capacidad de procesado que las máquinas axiales.

- Las máquinas de trilla y separación axiales son rentables en grandes superficies, con grandes producciones y sin limitación de anchura de trabajo. Los sistemas de cobertura de algunos regadíos limitan la anchura de trabajo de las cosechadoras, que resultan así infrautilizadas. Este inconveniente afecta tanto a explotaciones con cosechadora propia como a empresas de servicios.

- Son máquinas que proporcionan paja apta para su incorporación al suelo, opción que no compite en zonas de mucha demanda de paja larga y de calidad para el ganado. Además el efecto positivo de la incorporación de paja en la fertilidad del suelo no está totalmente claro en todos los casos. Por otro lado, las máquinas con sacudidores disponen de picadores opcionales y regulables, de modo que la misma máquina puede proporcionar paja adecuada para pacas, forraje, producción de energía, laboreo mínimo y siembra directa.

Agradecimientos

El autor agradece sinceramente la colaboración de todas las marcas para disponer del material gráfico y la contribución de las siguientes personas:

- Juan Marugán, Responsable de Marketing de Maquinaria de Recolección de New Holland

- Alejandro Rubio, Especialista en Ventas, John Deere

- David Sánchez, Product Manager Maquinaria Recolección, Claas Ibérica