El taladrado por vibración garantiza alta calidad en el mecanizado de stacks

Los rasgos más característicos de los materiales compuestos por fibras son su ligereza y su gran resistencia a la tracción, pero no son fáciles de mecanizar. El mecanizado de estos compuestos formados por múltiples materiales (stacks), que se utilizan principalmente en la construcción de aeronaves son particularmente exigentes: una aplicación típica son los agujeros para remaches. Uno de los principales focos de Walter en este campo es el taladrado por vibración utilizando un diseño de herramientas especializado para ese fin.

En la actualidad existe una gran demanda de materiales composites, debido a sus propiedades: son tan ligeros como una pluma y ofrecen una resistencia a la tracción increíble. El uso de estos materiales es cada vez más generalizada en vehículos, equipamiento deportivo y productos médicos entre otros. Sin embargo, es en la industria aeronáutica donde se encuentran el mayor número de aplicaciones, la variedad más amplia de materiales y los componentes más grandes. En esta industria, muchas de las piezas del fuselaje y del ala se fabrican a partir del plástico reforzado con fibra de carbono (CFRP). Una operación típica es la de los agujeros de los remaches; el remachado continúa siendo un importante sistema de unión en las piezas de aeronaves debido a la gran fiabilidad que proporciona.

Sin embargo, cortar las delicadas fibras de carbono utilizando una broca no es sencillo, ya que en la mayoría de casos, hay una gran tendencia al desgarro de estas fibras. Estas fibras también son altamente abrasivas, lo que significa que los filos de corte convencionales se desgastan rápidamente.

Stefan Benköczy, Aerospace Component manager en Walter AG: “El taladrado por vibración en el mecanizado de stacks da como resultado una pieza de calidad mejorada sin incrementar el tiempo de proceso”.

El taladrado se hace aún más difícil cuando los materiales composite, conocidos como stacks, están hechos de capas de CFRP y de metal. Estas son las combinaciones más comunes: CFRP/Ti, CFRP/Al y CFRP/Ti/Al. Algunos ejemplos de aplicación son los marcos de las puertas y los perfiles de refuerzo. Durante el taladrado, la herramienta entra en contacto con estos materiales de propiedades muy distintas. Cumplir las estrictas tolerancias de diámetro, generalmente alrededor de las 40 micras para todas las capas de material, no es una tarea fácil. Esto es particularmente difícil cuando la relación entre la profundidad del agujero y el diámetro es muy grande.

El taladrado por vibración ha demostrado ser un método eficaz. Esto implica que el movimiento de avance habitual se está complementando con una acción oscilante (oscilación sinusoidal) en la dirección de avance de la herramienta de taladrado. Para conseguir este propósito, el fabricante de piezas adapta una unidad de vibración al husillo de su centro de mecanizado. Esta unidad contiene normalmente un cojinete y un anillo ondulado. Una parte permanece fija mientras que la otra gira. Los valores de la frecuencia de vibración y su amplitud dependen del diseño. Para los fuselajes grandes o las partes de las alas que no se adaptan al sistema de mecanizado o son de difícil acceso, también hay máquinas portátiles semiautomáticas que están equipadas con estas unidades de vibración.

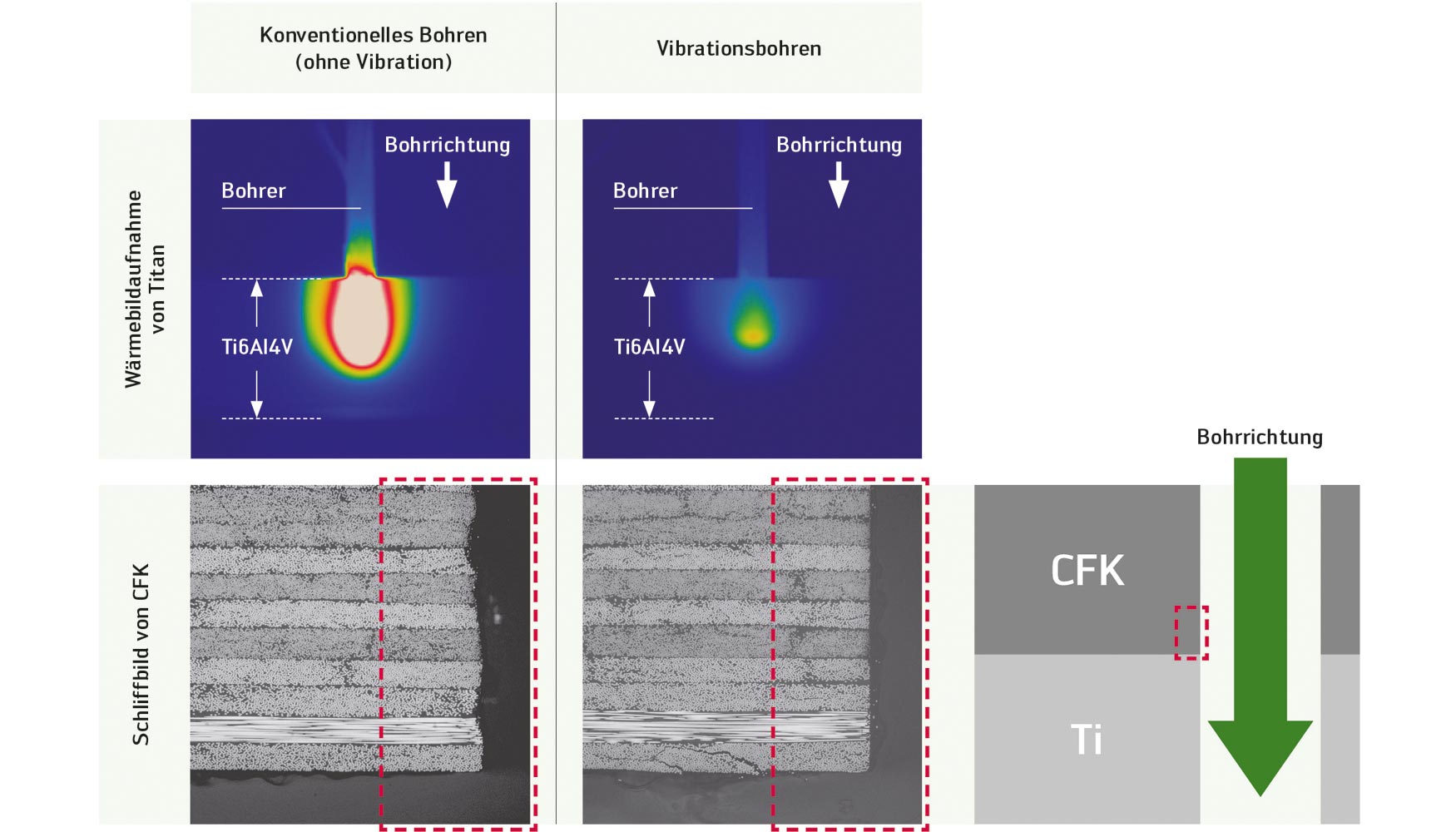

Stefan Benkóczy, manager de Componentes de Aeroespacial en Walter AG, explica que “el taladrado por vibración es una opción particularmente buena si la primera capa a ser taladrada es el CFRP seguida de la capa de metal”. El objetivo de este método es usar oscilaciones longitudinales de la herramienta para producir virutas metálicas cortas sin aumentar el tiempo de proceso, como por ejemplo es el caso del desahogo parando el avance. La oscilación significa que la herramienta no corta de forma constante, causando la rotura de las virutas. Las virutas largas podrían rozar contra la pared del agujero taladrado en CFRP al ser transportadas por las hélices de la broca, provocando un desgaste no deseado en ésta, hasta el punto de sobrepasar el límite de tolerancia. Por otro lado, las virutas que se rompen siendo cortas provocan menos daños. Hay otro aspecto a tener en consideración: Stefan Benkóczy afirma que “la energía de deformación es principalmente transferida a la viruta resultante con incremento de su temperatura. Las virutas cortas se eliminan de mejor, por tanto, la temperatura del proceso de taladrado por vibración se reduce a la mitad en comparación al mecanizado convencional utilizando MQL. Esto protege la matriz del material composite minimizando el desgaste en la herramienta. Gracias al taladrado por vibración, se mejora la calidad de las piezas. La vida de la herramienta aumenta mientras el tiempo de proceso es el mismo”.

La especialista para el taladrado por vibración de componentes hechos de stacks: La herramienta tiene cuatro testigos de guía, filos de corte optimizados y recubrimiento de nitruro de cromo-aluminio. La geometría de la herramienta también es adecuada a la aplicación.

Para obtener los mejores resultados posibles, todos los parámetros de proceso deben ser cuidadosamente adaptados a la aplicación y al equipo disponible. Hay un gran número de factores que pueden influenciar: parámetros de corte, frecuencia de vibración, amplitud, refrigeración de la herramienta, geometría, etc. Con una unidad de vibración mecánica convencional, la frecuencia de oscilación aun depende de su velocidad de rotación. Un rango de entre 500-3000 rpm es adecuado para taladrar un diámetro de unos 5 mm. Los anillos de ondulación que producen oscilaciones de entre 1,5 a 2,5 oscilaciones longitudinales por revolución dan como resultado rangos de frecuencia entra 12 y 125 Hz. Una gran amplitud aumenta el desgaste de herramienta e incluso puede llevar a romperla. Stefan Benkóczy explica que “a fin de evitar unos esfuerzos necesarios en la herramienta, la amplitud debe seleccionarse de manera que las virutas se desprendan directa y limpiamente. Sin embargo, en el caso de las disposiciones de sujeción inestables, la amplitud debe ser significativamente aumentada para asegurar que las virutas se rompan”. Los métodos de mecanizado especial requieren soluciones de herramientas especiales. Las brocas con filos de corte de PCD o recubrimiento de diamante, que son normalmente usados en el mecanizado de composites, son sólo una opción para el taladrado por vibración bajo unas condiciones específicas. Los materiales de corte de diamante extremadamente duros son generalmente demasiado frágiles para esta aplicación. La solución que ofrece Walter para el taladro por vibración es la Walter Titex WFT1A. Esta broca incluye características clave como son los cuatro testigos de guía para asegurar que la broca siga su curso, en particular cuando se taladra a través de diferentes capas de material. Un recubrimiento de nitruro de cromo-aluminio protege a la broca de un desgaste prematuro. Sus canales de refrigeración internos están diseñados para poder trabajar con sistemas MQL. “El taladrado por vibración en los materiales composites aumenta la fiabilidad del proceso”. Las virutas más cortas son evacuadas de una manera óptima y se consigue reducir la dispersión de los diámetros. En combinación con un sistema automatizado, el taladro por vibración representa una alternativa muy económica al taladro convencional, que es la razón por la que Walter está trabajando en estos proyectos.