El principal aprovechamiento de estos residuos es la obtención de energía a través de la combustión

La gasificación: una alternativa al aprovechamiento energético de los subproductos del olivar

Rafael Guzmán1, Helios Alguacil1, Abraham Gila1, María de la Paz Aguilera1, Antonio Jiménez1, David Vera2, Gabriel Beltrán1

- IFAPA Centro Venta del Llano, 23620 Mengibar, Jaén.

- Departamento de Ingeniería Eléctrica, Escuela Politécnica Superior de Linares, Universidad de Jaén, Avda. de la Universidad S/N, 23700 Linares, Jaén

La industria olivarera andaluza cuenta con un tejido empresarial compuesta por aproximadamente 1.700 entidades, incluyendo almazaras y entamadoras dedicadas a la producción de aceite de oliva y aceitunas de mesa. Este entramado agroindustrial permite que Andalucía aporte alrededor del 81% de la producción nacional de aceite de oliva.

Subproductos del olivar

- Hojín o hoja de olivo: Resulta de la limpieza de la aceituna en las almazaras y representa alrededor del 8% del peso de la aceituna procesada. Se utiliza en alimentación animal y como biomasa para generación de energía térmica.

- Alperujo: Es el principal subproducto del proceso de extracción de aceite (figura 1), constituyendo entre el 75% y el 80% del volumen de aceituna procesada. Se caracteriza por tener una humedad elevada (65-80%) y está compuesto por una pequeña fracción de aceite, fragmentos de hueso y restos de pulpa de la aceituna. Tras su transporte a las industrias orujeras, se procede a la extracción del aceite residual y al secado del orujo para facilitar su aprovechamiento energético.

- Hueso de aceituna: Se genera tanto en la extracción de aceite como en la producción de aceituna de mesa, representando aproximadamente el 6-8% de la aceituna molturada. Su alto poder calorífico y bajo contenido en cenizas lo hacen ideal para la generación de energía térmica en ámbitos industriales y domésticos.

- Orujillo: Es el residuo resultante del secado del alperujo y la extracción del aceite residual. Con un poder calorífico de 4.200 kcal/kg en base seca, se utiliza en la producción de energía térmica y eléctrica en plantas de combustión, además de servir como combustible en las propias extractoras para sus necesidades energéticas.

- Restos de poda del olivar: El mantenimiento del olivar implica podas periódicas que garanticen el estado óptimo de producción, generando entre 1,5 y 2 toneladas de residuos por hectárea, lo que supone aproximadamente 3.000.000 de toneladas anuales en Andalucía. Tradicionalmente, estos restos se incorporan al suelo como enmienda orgánica, aunque su uso en la generación de energía ha ido en aumento en los últimos años.

- Altos requerimientos de biomasa: Las plantas de combustión requieren una gran cantidad de biomasa para un funcionamiento eficiente, estimándose un consumo medio de 7.000 toneladas por megavatio (t/MW) instalado. Esto limita la viabilidad de proyectos de gran envergadura, ya que la disponibilidad de biomasa puede no ser suficiente para abastecer grandes instalaciones de manera continua sin generar problemas logísticos o sobreexplotación de recursos locales.

- Dificultad en la evacuación de la energía generada: La ubicación de las plantas de biomasa está condicionada por la proximidad a las áreas de producción de los subproductos del olivar, que suelen estar en zonas rurales con infraestructuras eléctricas limitadas. La falta de redes de distribución adecuadas dificulta la evacuación eficiente de la energía generada, lo que restringe su integración en el sistema eléctrico y limita el desarrollo de nuevas plantas.

- Elevadas inversiones y baja rentabilidad: La construcción de plantas de combustión de biomasa requiere inversiones considerables, con costes que oscilan entre 3 y 5 millones de euros por megavatio instalado (M€/MW). Este elevado coste de capital, sumado a los desafíos operativos y de mantenimiento, reduce la rentabilidad del modelo de negocio, especialmente en ausencia de incentivos o ayudas específicas que fomenten su desarrollo.

Además, el autoconsumo energético permitiría aumentar la eficiencia y competitividad de las propias almazaras, al proporcionarles una fuente de energía local y sostenible, reduciendo costes operativos y mejorando su sostenibilidad económica y medioambiental.

La tecnología de gasificación

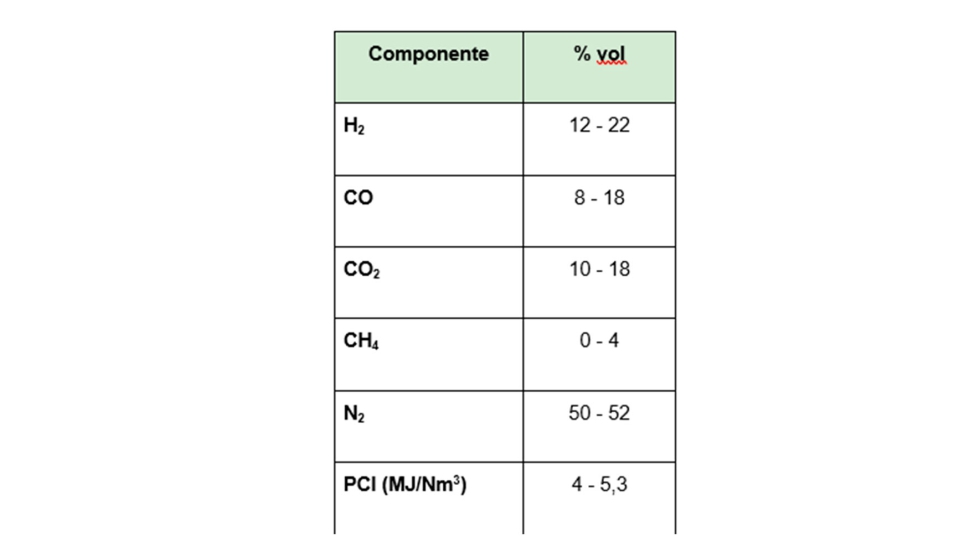

La composición del syngas resultante varía en función del tipo de biomasa utilizada como materia prima. En la Tabla 1 se presenta el rango de variación de la composición del syngas según las características de la biomasa.

La gasificación para aprovechamiento energético del syngas puede dividirse en tres fases principales:

- Proceso de Gasificación: Ocurre en el reactor, donde la biomasa se transforma en syngas y biochar a través de cuatro etapas a diferentes temperaturas.

- Acondicionamiento: Se eliminan impurezas, humedad y alquitranes mediante filtros y sistemas de lavado.

- Aprovechamiento energético del syngas: Aunque el syngas tiene bajo poder calorífico, puede aprovecharse para generar energía térmica o eléctrica mediante distintos procesos.

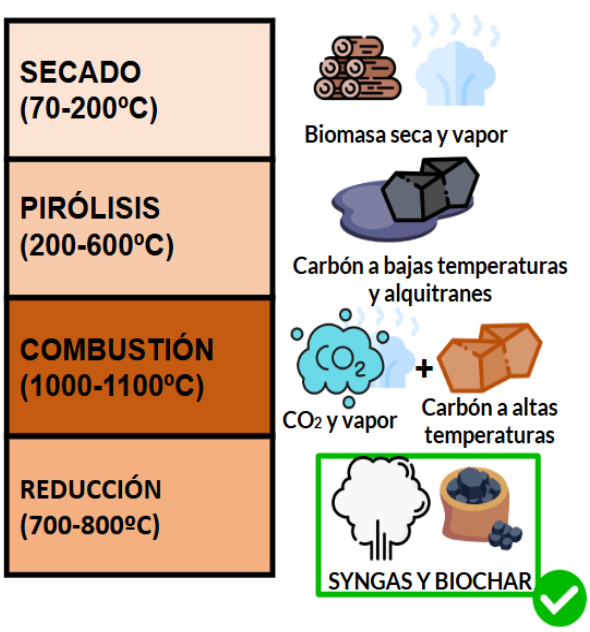

En el proceso de gasificación tipo downdraft, la biomasa atraviesa cuatro etapas en orden descendente: secado, pirólisis, oxidación y reducción. Cada una ocurre en un rango específico de temperatura y genera reacciones que, en conjunto, producen el syngas (Figura 2).

- Secado: La biomasa ingresa por la parte superior del reactor y se calienta entre 70 °C y 200 °C, evaporando la humedad residual y generando vapor de agua.

- Pirólisis: A temperaturas de 200 °C a 600 °C, la biomasa se descompone en ausencia de oxígeno, iniciando la formación del biochar y generando alquitranes.

- Oxidación: En esta fase, el carbón reacciona con el oxígeno, liberando energía térmica a 1000-1100 °C. Esto descompone los alquitranes y produce CO2, vapor de agua y carbón a altas temperaturas.

- Reducción: También llamada gasificación, ocurre entre 700 °C y 800 °C, donde el CO2 y el vapor reaccionan con el carbón a altas temperaturas para generar los principales componentes del syngas: H2, CH4 y CO.

En cambio, para su uso en cogeneración, es imprescindible un tratamiento más exhaustivo para garantizar un gas de alta pureza. Esto reduce el desgaste y minimiza la necesidad de mantenimiento en los motores de combustión. Para ello se requiere el empleo de distintos filtros.

Gasificación de subproductos del olivar

Para este tipo de reactores, es necesario que la biomasa presente algunas características que deben cumplirse para asegurar un proceso eficiente y limpio. Las principales características que deben tener la biomasa a gasificar son:

- Contenido en humedad inferior al 20%

- Contenido en cenizas inferior al 15%

- Granulometría homogénea entre 5 – 30 mm para mantener un buen nivel de circulación de los gases en el reactor que faciliten las reacciones.

Para garantizar el buen funcionamiento del proceso de gasificación con alpeorujo, es necesario peletizar la materia prima. De esta manera, se consigue homogeneizar la alimentación del reactor con tamaños de partícula similares, optimizando el flujo de gases en el interior del reactor y, por tanto, todo el proceso de producción de syngas y biochar.

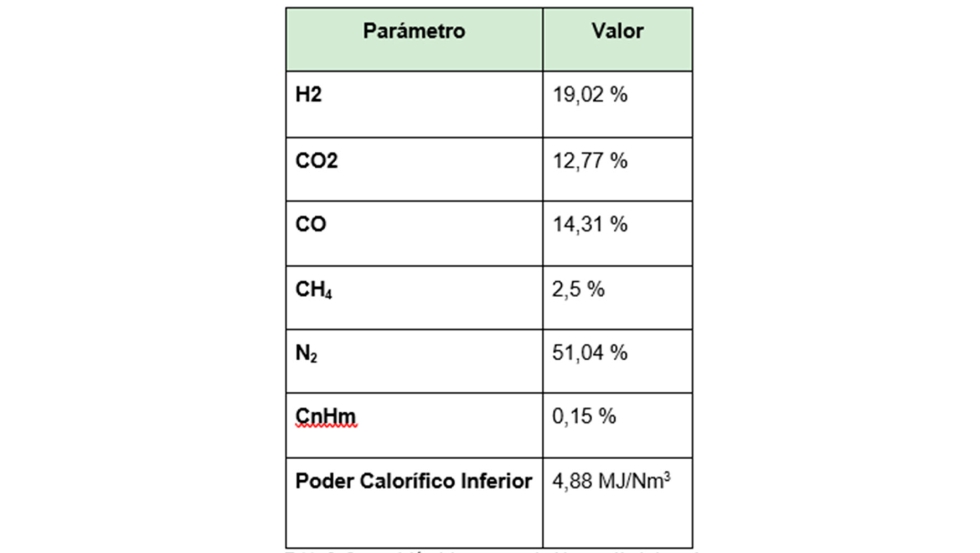

De acuerdo con las experiencias llevadas a cabo en los procesos de demostración de la tecnología en la planta piloto, la gasificación del pellet de alpeorujo, produce un volumen de syngas de 2 – 3 Nm3 por cada kilogramo de pellet empleado, siendo el flujo total para los ensayos ejecutados de entre 45-60 Nm3/h. De esta manera, se ha podido comprobar que, para un consumo de 18-20 kg/h de pellet de alpeorujo, se pueden generar hasta 13 kW de energía eléctrica y 30 kW de energía térmica recuperable. Por tanto, 1 kg de pellet procesado mediante esta tecnología de gasificación, produce alrededor de 0,65 kWh de energía eléctrica y 1,5 kWh de energía térmica en forma de agua caliente a través del sistema de cogeneración.

- Alta capacidad de retención de humedad: Puede absorber y almacenar su propio peso en agua, favoreciendo la disponibilidad hídrica para los cultivos.

- Mejora del rendimiento agrícola: Su aplicación en suelos y sustratos ha demostrado efectos positivos en el crecimiento de las plantas y la producción y calidad del aceite de oliva. En IFAPA Centro Venta del Llano (Mengibar), se está desarrollando un ensayo de aplicación a una parcela de olivar (Figura 5) para demostrar su efecto sobre la planta, la producción y la calidad del aceite de oliva.

- Optimización de la estructura del suelo: Aumenta la aireación y la permeabilidad, evitando la compactación y favoreciendo el desarrollo radicular.

- Descontaminación del suelo: Ayuda a reducir la presencia de metales pesados y residuos de fitosanitarios, mejorando la calidad del suelo en áreas degradadas y/o contaminadas.

- Captura y fijación de carbono: Su alta resistencia a la descomposición lo convierte en un sumidero de CO2 muy eficaz. Cada kilogramo de biochar incorporado al suelo puede fijar hasta 2,8 kg de CO2, contribuyendo a la mitigación del cambio climático.

Otro desafío que esta tecnología podría abordar es la gestión del digestato sólido generado en plantas de biodigestión. Si se somete a un tratamiento adecuado, como el secado y compactado en forma de pellets, puede utilizarse como materia prima para obtener syngas y biochar, facilitando su gestión y contribuyendo a la sostenibilidad del proceso. Asimismo, se estudia la posibilidad de gasificar otras biomasas problemáticas, como el alga asiática, una especie invasora que afecta gravemente a la costa de Cádiz y que se está expandiendo por el Mediterráneo.

Por tanto, la gasificación constituye una posible solución para la gestión de residuos vegetales y biomásicos en Andalucía, abriendo así nuevas oportunidades para su aprovechamiento.

Agradecimientos

Este artículo ha sido redactado dentro de las actividades del proyecto de demostración PP.RSRR2.RSRR2300.002 GASOLIVE: Demostración de un sistema de gasificación de subproductos del olivar y de la extracción del aceite de oliva para la obtención de energía y fertilizantes orgánicos. Financiado al 75% por el Fondo Europeo Agrícola de Desarrollo Rural, dentro de la submedida 1,2 del Programa de Desarrollo Rural de Andalucía 2014- 2022.