"Es muy probable que la introducción de los cobots sea un proceso evolutivo"

Cobots para picking unitario: últimos avances

Luis Escobedo, branch manager de Vanderlande

23/11/2020Esta necesidad ha acelerado la aparición de distintos ‘bots’ (AGVs inteligentes, Automated Mobile Robots, robots colaborativos) destinados a simplificar la tarea de picking. La venta de AGVs y AMRs se duplicó entre 2018 y 2020 y la previsión es que se mantenga1: la aplicación principal está en áreas extensas para conceptos producto-a-persona, eliminando el trabajo donde el picking todavía lo realiza un ser humano.

Por su lado, los cobots de picking han avanzado en estos últimos años desde conceptos de I+D, hasta tener sus primeras aplicaciones en funcionamiento real2. La evolución tecnológica y la reducción de precios los convertirá en una opción a considerar para eliminar las tareas de picking más tediosas.

Picking robotizado

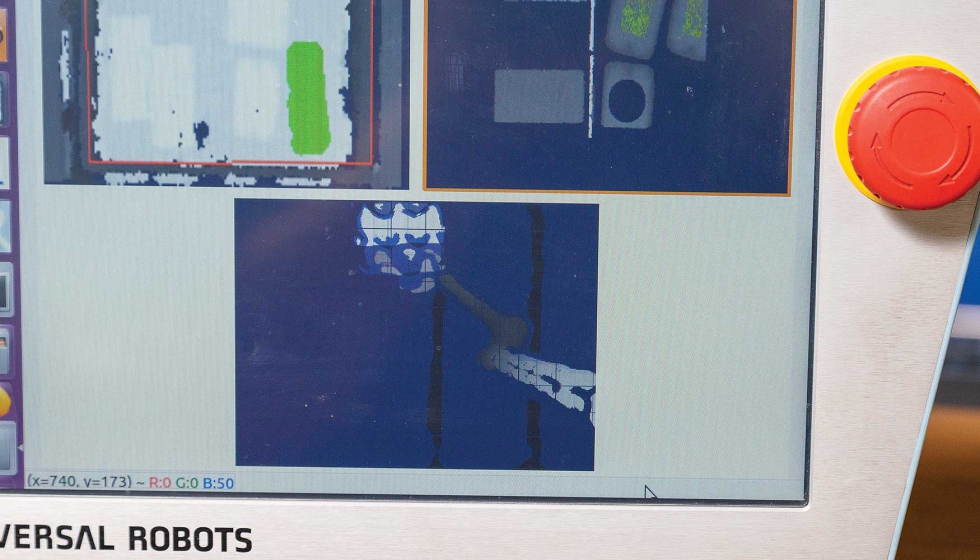

SIR, Smart Item Robotic, es un brazo sensorizado sobre una estación tradicional de picking. Guiado por una serie de cámaras de visión artificial, el brazo es capaz de identificar y agarrar un ítem individual y colocarlo en el soporte de destino, sea esta una caja, una cubeta o bolsa. Esta tarea, que resulta tan natural para un ser humano, tiene muchos condicionantes que no resultan evidentes.

Para empezar, se requiere una alimentación en secuencia de los productos requeridos al robot; es decir, es necesario un sistema automático anterior, capaz de suministrar las cubetas de producto en el orden necesario del pedido. Cumplido este requisito, el cobot debe:

- Identificar el producto. El reto es reconocer el producto antes de que llegue para que el cobot lo reconozca y pueda continuar. Si pensamos en un catálogo de miles de artículos, con alta y bajas constantes, comprendemos la dificultad de tratar de conocer cada uno de ellos con antelación. La solución aplicada es la incorporación de algoritmos de autoaprendizaje, simulando el proceso cognitivo de una persona, de modo que el cobot en realidad “entiende” la forma que está visualizando, aunque sea la primera vez

- Decidir el punto de agarre. De nuevo lo que parece sencillo para nosotros se puede complicar para una máquina, y de hecho hoy aún supone una limitación: es necesario singularizar un artículo de varios, seleccionar uno con algún criterio y después uno de todos los caminos y ángulos de agarre teóricamente posibles

- Realizar un agarre correcto. Muchos productos de consumo pueden ser manipulados con seguridad, aunque no todos: productos porosos, muy pesados, demasiado finos… Las garras de vacío son la opción favorita de los desarrolladores por su amplio campo de aplicación. En caso de un agarre fallido, es preciso que el cobot reciba esta información, para que decida reiniciar la tarea por otro camino o desistir

- Posicionar el producto en el destino. Para un mejor aprovechamiento de la caja, es preferible situar el artículo de forma óptima. Esto implica ver cuál es la situación de los productos que ya están allí, elegir el mejor destino, depositarlo y confirmar que se encuentra allí. En definitiva, tareas naturales para nosotros, humanos y que un cobot avanzado puede ya hoy realizar de forma aceptable

Interacción hombre-máquina

Como se ve, aunque los avances son importantes, todavía no es un procedimiento absolutamente robusto. La participación del hombre es necesaria y esta es la razón para integrar el cobot en una estación de trabajo normalizada. Esta colaboración es recomendable en los siguientes casos:

- Cantidad a preparar mayor a 5 unidades, por la ganancia de productividad que se produce

- Cubeta de origen: no detección del artículo o imposible de agarrar tras dos intentos, el preparador ejecuta la tarea e informa al cobot del remedio utilizado

- Lugar de destino: imposible colocar según patrón o cubeta llena, se ordena un cambio de cubeta y/o se descarga al cobot de esta tarea para que pueda seguir funcionando

Algunas de estas tareas son predecibles (cantidades altas, cubeta llena), lo que permite anticipar la carga de trabajo y estimar las personas necesarias. Típicamente un operario es capaz de supervisar varios cobots, o tal vez de supervisar un número menor de ellos y hacer otras tareas, como empaquetar. Hay múltiples posibilidades de ambos recursos para que la colaboración sea genuina y valiosa. La experiencia del usuario, o mejor la de ambos usuarios, el robótico y el humano, gana entonces relevancia.

La experiencia está determinada por la ergonomía del puesto de trabajo, que como se ha dicho es inmejorable en un puesto ya pensado para picking manual, pero hay más. Los eventos deben estar claramente mapeados, reflejados en pantallas de fácil comprensión y estar ligadas al cobot para que las paradas sean las mínimas necesarias.

El otro factor que determina el rendimiento general es las características de los productos. En un escenario ideal, con el 100% de los productos tratables por el cobot, hemos certificado que se pueden alcanzar las 600 unidades/hora/cobot, en línea con el rendimiento de una persona. A medida que se enfrenta con artículos difíciles, la productividad baja suavemente. Un escenario peor, de solo 95% de artículos correctos en la estación, consigue productividades de 450 unidades/hora/cobot, que teniendo en cuenta otros factores, puede hacer la inversión atractiva.

Cobots en el mundo real

Es muy probable que la introducción de los cobots sea un proceso evolutivo. Inicialmente centrado en los procesos de cooperación más sencillos e intensivos en mano de obra. DHL Trend Research describe un futuro en el que las tareas físicas son realizadas por cobots, pero sin eliminar la presencia de las personas2.

La experiencia en su adopción es positiva en entornos de e-commerce, grandes almacenes de recambios, el cobot opera en entorno real, con los mismos turnos de trabajo que el resto del almacén, en harmonía con el operario humano. Aunque no debemos esperar que igualen nuestra creatividad y capacidad de resolución de problemas, sí son unos colaboradores que aportarán eficiencia y predictibilidad.

Referencias

1Robotic Business Review, 2020

2Robots in Logistics: a DPDHL perspective on implications and use cases for the logistics industry (Autor: Tom Bonkenburg)