Un protocolo completo de transporte tiene que cubrir todos los tipos de riesgo que pueden ocurrir durante la distribución del producto

Simulación de embalaje y transporte: herramientas para hacer frente a los retos del transporte multimodal y el e-commerce

El diseñador de embalajes se encuentra con tantos requisitos que puede incluso olvidarse de que la misión principal del embalaje es la de proteger al producto para que llegue en perfectas condiciones al cliente final.

Para poder dar una adecuada respuesta a todos estos requisitos y restricciones, con unos canales de distribución donde la experiencia de funcionamiento en campo es menor se requieren herramientas que permitan un mayor grado de optimización, es decir, que ayuden a utilizar la mínima cantidad de materiales, lo más respetuosos posible con el medio-ambiente y que garanticen la protección del producto.

Esta optimización de un embalaje resulta sencilla desde un punto de vista conceptual, simplemente consiste en ajustar la resistencia del conjunto producto y embalaje a las solicitaciones que le provoca el entorno de distribución. Pero encontrar el punto de inflexión de este problema teniendo además en cuenta los factores económicos, medioambientales y de márquetin y con la variabilidad de riesgos asociados resulta en la práctica un problema muy complejo:

- Los riesgos pueden ser de muchos tipos y la definición de los mismos puede ser compleja. Por ejemplo, no se pueden definir de manera determinista, sino probabilista.

- El coste económico de materiales y fabricación del embalaje es sencillo de obtener, pero no lo es tanto definir el coste económico de los daños (probabilidad de daño) ya que a los costes del producto defectuoso habría que sumar el coste de devolución o reposición, la pérdida de imagen, etc.

- También, aunque nos estamos centrando en la protección del producto no debemos de olvidar nunca en el diseño del embalaje los costes logísticos: aprovechamiento del volumen, facilidad y tiempo de manipulación, etc.

- Además, el diseño del embalaje, también puede afectar los riesgos. Por ejemplo, si facilitamos la manipulación o hacemos al conjunto embalaje-producto más estable, pueden reducirse los riesgos de caídas.

Es en este entorno donde la simulación de transporte en laboratorio y la simulación numérica de embalaje pueden resultar de gran ayuda.

Ensayos de distribución de transporte.

Los ensayos de transporte consisten en replicar en el laboratorio los distintos riesgos a los que se va a ver sometido el producto durante su distribución. Frente a la realización de envíos de prueba presenta una serie de ventajas:

- Reproducibilidad de la prueba

- Mayor capacidad de analizar el comportamiento del embalaje

- Realización de ensayos acelerados

- Representatividad de los resultados

- Coste

Pero lógicamente, también presentan inconvenientes:

- Realismo. En el desarrollo de los ensayos, ineludiblemente se realizan hipótesis y simplificaciones que permitan trasladar las condiciones de la distribución a protocolos de ensayo; en esta transformación siempre hay aspectos de la complejidad del entorno real que se simplifican

- Representatividad de los resultados

- Coste

Los dos últimos inconvenientes también aparecen como ventaja, ya que si hablamos de un único envío de prueba éste será sensiblemente más barato que la realización de un protocolo completo de ensayos, pero mucho menos representativo y por el contrario si hablamos de una campaña extensa de envíos de pruebas está será más representativa, pero requerirá invertir mucho más tiempo y recursos.

Un protocolo completo de transporte tiene que cubrir todos los tipos de riesgo que pueden ocurrir durante la distribución del producto, de esta forma, tendrá ensayos de compresión, estabilidad, vibración, impacto, climáticos, etc. Cada uno de ellos se lleva al laboratorio mediante diversas máquinas que permiten reproducirlos con distintos niveles de exigencia.

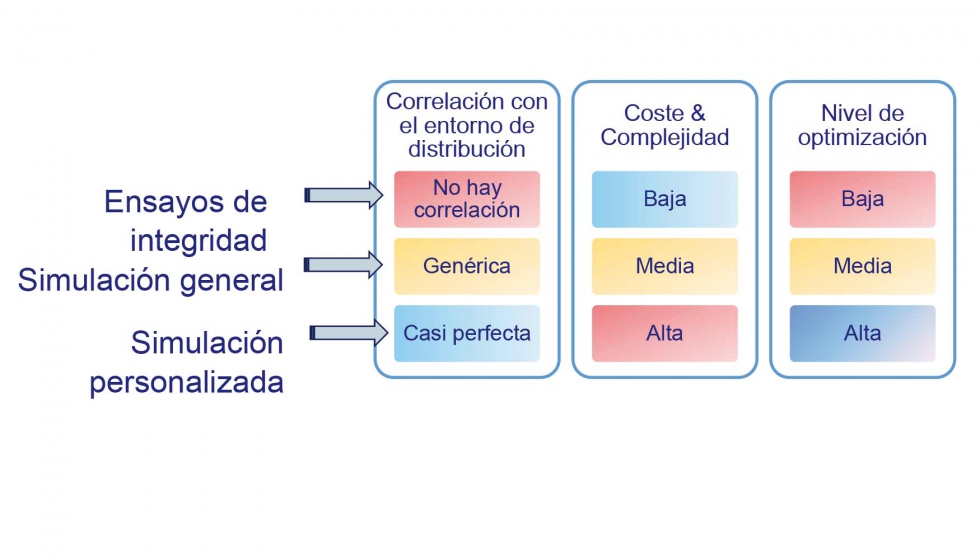

Los protocolos de transporte se pueden abordar desde diversas perspectivas, desde un enfoque lo más sencillo posible, donde solo se busque comprobar la resistencia del embalaje ante distintos tipos de cargas, como serían los ensayos de integridad, hasta los ensayos personalizados, donde se busca una reproducción muy fiel de los riesgos del entorno para un producto y cadena de distribución específico.

Cada uno de estos enfoques, permite un nivel distinto de optimización, pero cuanto mayor es el realismo en la reproducción de las cargas, mayor es la complejidad y el coste de los ensayos. De esta forma, la mayoría de las normas y protocolos internacionales que describen ensayos de transporte (ISO, ASTM, ISTA) se ubican en la denominada simulación general. Este tipo de ensayos representan de manera razonable los riesgos de los entornos de distribución, pero no reproducen casos particulares, por lo que en algunos casos pueden estar exigiendo un grado de protección excesivo o no evaluar correctamente un riesgo específico.

De esta forma, lo más habitual es optar por la realización de ensayos normalizados, dado que están creados en base a estudios muy sólidos y tienen reconocimiento internacional y solo optar por ensayos personalizado cuando existen evidencias claras de que no hay una correlación entre los resultados del laboratorio y los del entorno de distribución real o cuando se requiera un grado de optimización muy elevado que pueda compensar la importante cantidad de recursos que requiere el desarrollo de un protocolo de ensayos específico.

Simulación de embalaje

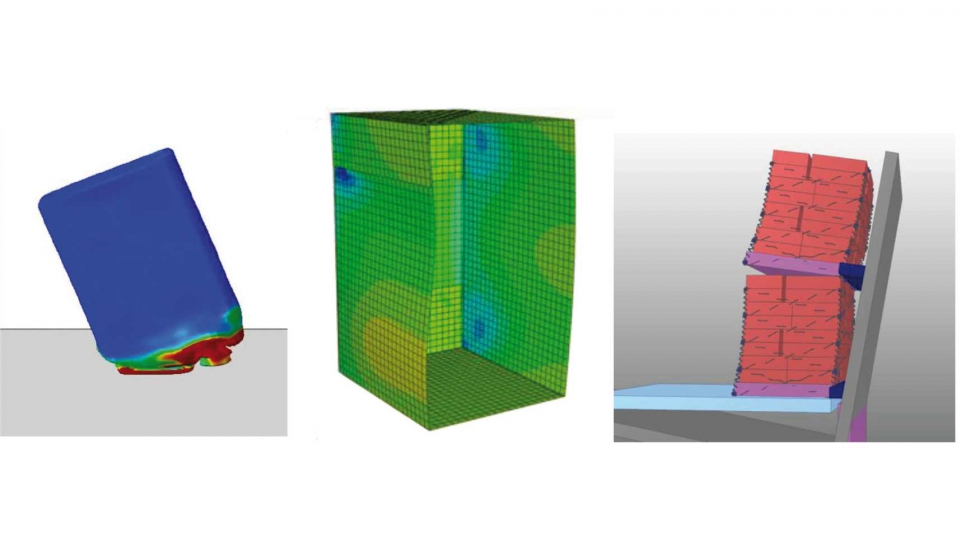

El prototipado virtual basado en la utilización de métodos numéricos como el método de los Elementos Finitos ha jugado un papel muy importante durante las últimas décadas en la optimización y reducción de tiempos de desarrollo de numerosos productos. Sin embargo, la utilización de este tipo de simulaciones en el diseño y desarrollo de envases está mucho menos extendida. Si el campo de aplicación es la simulación de embalaje secundario o terciario ante los riesgos de distribución la situación es todavía peor y es difícil encontrar referencias. Uno de los motivos de esta baja penetración de la simulación numérica de embalajes, es la dificultad que implica la obtención de resultados realistas debido a la complejidad de las cargas (vibración, impacto, etc.) y la interacción de muchos materiales con comportamientos altamente no lineales (cartón, espumas, etc.), que muchas veces hace más efectivo el desarrollo experimental basado en prototipos físicos. A pesar de estas dificultades, la capacidad de análisis y de optimización que permiten estas herramientas hace que en casos específicos donde el número de unidades distribuidas sea muy elevado que el esfuerzo valga la pena.

Ejemplos de las posibilidades que ofrece el prototipado virtual, es la simulación del efecto de caídas en envases que puede ayudar en la selección del material y el diseño del embalaje interno para amortiguar el impacto, el cálculo de la resistencia embalaje primario o secundario ante cargas de compresión para la optimización del diseño o la simulación de estabilidad de cargas paletizadas que puede ayudar a configurar el patrón de carga o el diseño de sistemas adicionales como el ‘strech’ film.

Desde el Instituto Tecnológico de Aragón (Itainnova) somos conscientes de los retos a los que se enfrenta el diseñador de embalaje y por ello, disponemos de equipamiento experimental para la realización de ensayos de transporte y la experiencia y las herramientas de simulación numérica que permitan alcanzar el nivel de optimización requerido. Pero, sobre todo, ponemos a disposición de nuestros clientes un equipo de trabajo capaz de analizar un problema y definir cuál es la mejor manera de abordarlo adaptándonos a la necesidad y capacidad del mismo.

En particular, estamos poniendo nuestros esfuerzos en el análisis y mejora de estabilidad de cargas paletizadas y en la adecuación del producto y del embalaje para los requisitos del comercio electrónico.

En este marco, nuestra oferta cubre desde la ejecución de ensayos de transporte de acuerdo a las últimas normas internacionales, como puede ser ISTA Amazon, hasta la realización de campañas de medida para caracterizar entornos específicos de distribución y el desarrollo de ensayos acelerados personalizados pasando por la optimización del conjunto embalaje-producto mediante prototipado virtual.