Capacidad de gestionar más de 1.900 pedidos por hora

ICP Logística incorpora un nuevo automatismo en sus instalaciones

ICP vuelve a invertir en tecnología, esta vez implementando un sistema automático de embolsado y etiquetado que permite disminuir un 85% el tiempo de preparación de pedidos y aumentar más de un 600% la productividad.

La adquisición del nuevo automatismo, instalado con éxito en la sede central de Meco, refuerza la apuesta de la compañía por contar siempre con la última tecnología aplicada a la cadena de suministro.

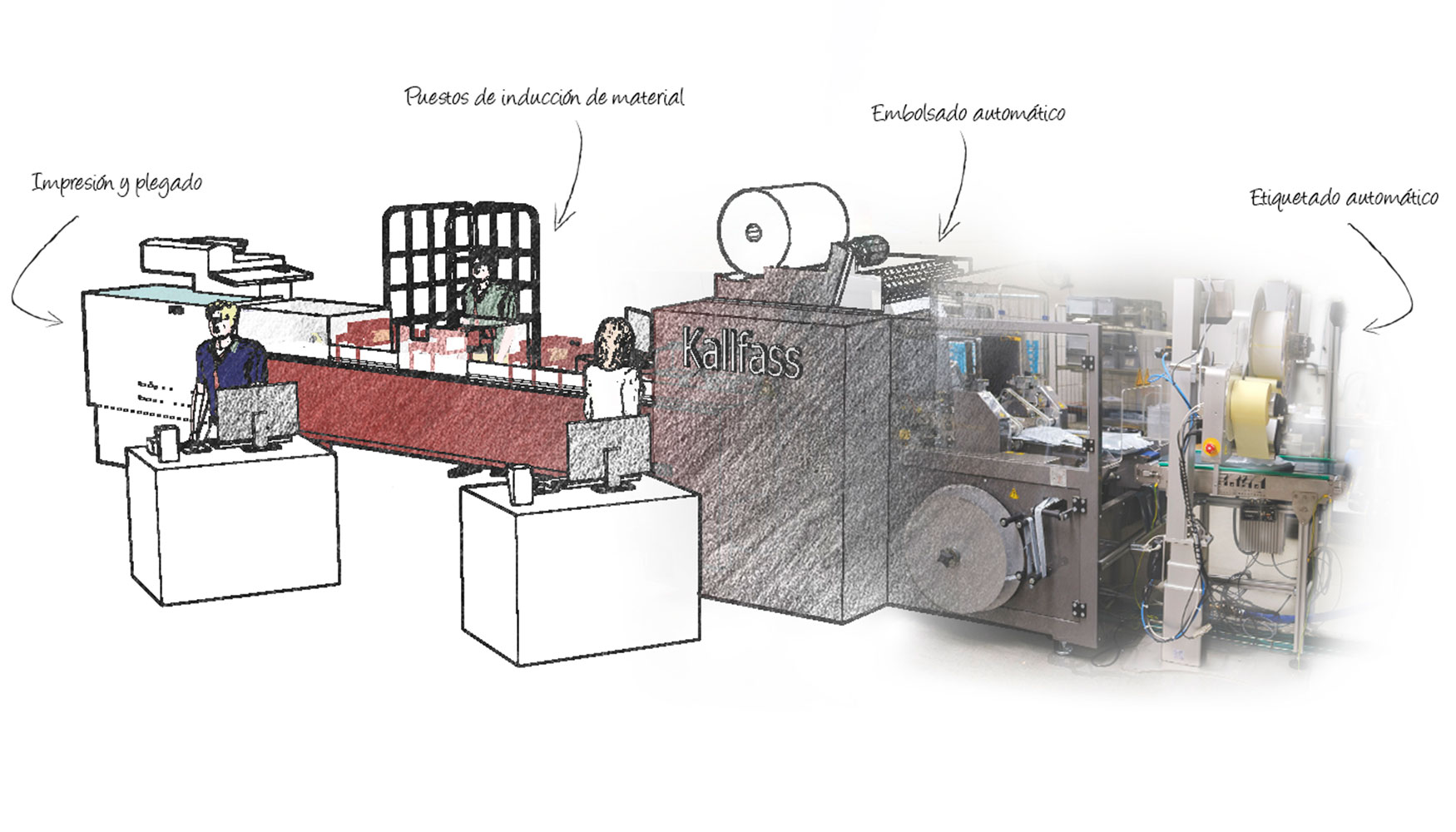

El sistema, fabricado por KERN y WRH Global y programado por el departamento de software de ICP, cuenta con cuatro módulos que trabajan de forma secuencial permitiendo multiplicar por seis el proceso de preparación de pedidos. Los dos primeros módulos son los encargados de imprimir y plegar la documentación, que viaja a través de una cinta transportadora hasta los siguientes módulos, donde se realiza el embolsado y etiquetado automático.

El nuevo automatismo supone un gran avance, incrementando una vez más la capacidad de adaptabilidad y flexibilidad del operador logístico.

El proceso comienza en los puestos de inducción de material, donde se escanean los códigos de barras que identifican el producto. Gracias a la incorporación de cámaras Cognex, el proceso de lectura de NSERIE y EAN se realiza en un solo acto y sin necesidad de utilizar una pistola de código de barras. Esto aumenta la fiabilidad y la productividad reduciendo las lecturas y el tiempo de cambio de herramienta.

Gracias a la incorporación de cámaras Cognex, el proceso de lectura de NSERIE y EAN se realiza en un solo acto y sin necesidad de utilizar una pistola de código de barras.

Al mismo tiempo que se escanea el producto, el robot se pone en marcha, imprimiendo y plegando la documentación necesaria para el pedido. Esta documentación viaja hasta la bandeja del puesto de inducción, en la que se ha depositado el producto escaneado, que se deja caer encima de la documentación y se transporta hasta la zona de embolsado y etiquetado automático.

El proceso termina en el sorter de clasificación de paquetes, donde a través de un sistema de cintas y lectores, se clasifican los pedidos según su destino final.

Para permitir una trazabilidad total de los pedidos a través del flujo, se han instalado tres puntos de control que leyendo los códigos Datamatrix presentes en la documentación y el embalaje, permiten la localización exacta del producto durante el proceso. A este sistema se suma un puesto de control de calidad, en el que aleatoriamente se revisan algunos pedidos para asegurar la correcta preparación de los mismos.

Como empresa que aplica la metodología Lean Manufacturing, ICP busca la mejora constante de todos los procesos y de la operativa diaria, con el objetivo de mejorar la productividad y ofrecer a los clientes el mejor rendimiento posible. Este nuevo automatismo supone un gran avance y la posibilidad de gestionar más de 1.900 pedidos por hora, incrementando una vez más la capacidad de adaptabilidad y flexibilidad del operador logístico, en relación a las necesidades presentes y futuras de sus clientes.