Uniendo producción y logística en Forno Bonomi con easychain de Ferag

La planta de Forno Bonomi, situada en la ciudad italiana de Roveré Veronese, cuenta con una superficie de 40.000 m2, necesitaba ampliar su producción y adaptarla a las exigencias del mercado internacional. Para implementar la tecnología de transporte que les permitiese integrar los diferentes procesos productivos y logísticos recurrió a Ferag, el fabricante suizo especializado en sistemas de manutención intralogística.

Finalmente, se optó por el sistema transportador Easychain de Ferag, división de WRH Global, compuesto por 10 líneas y un total de tres Km de cinta transportadora por las ventajas que aportaba a Forno Bonomi.

Una importante es que se necesitaba una transferencia fluida de productos del empaquetado primario al secundario, y este transportador ya había demostrado su eficacia en productores alimentarios como Gennari, Mondelez o Nestlé.

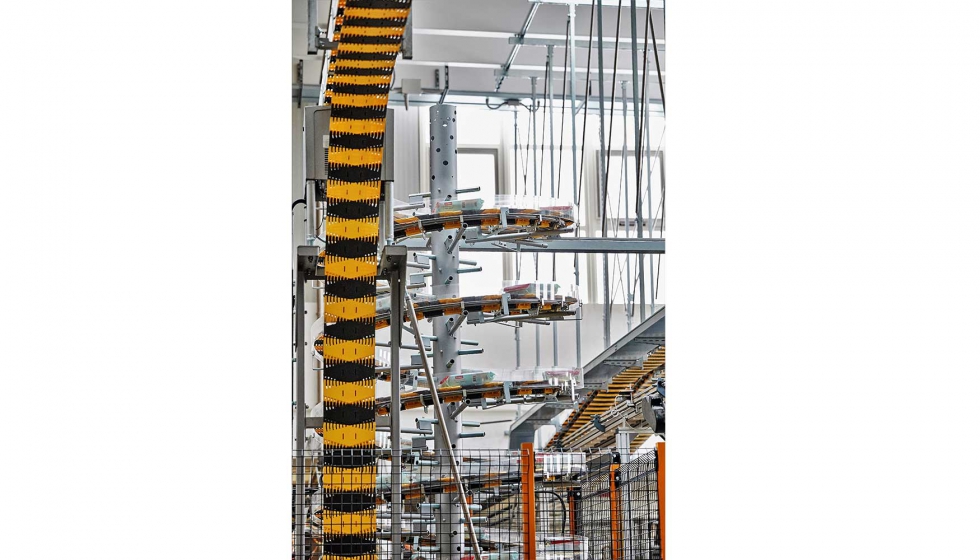

Además, la tecnología Easychain, con sus inconfundibles placas negras y amarillas, ofrecía una serie de características especiales que para Forno Bonomi son sumamente importantes.

Una tecnología de alta capacidad y bajo mantenimiento

El sistema transportador easychain se basa en una cadena apoyada en rodillos de muy baja fricción, que además de facilitar el movimiento, permite que el sistema funcione con tan solo unos pocos motores. En esta instalación, aunque la tiene una medida récord de más de tres kilómetros y un total de 20 espirales, basta con 35 motores de 0,75 kW para accionar el sistema transportador de toda la planta de Roverè Veronese.

Otra ventaja importante, es que el sistema de Ferag apenas necesita mantenimiento, incluso ofreciendo una alta capacidad de transporte, un aspecto fundamental en el transporte de productos frágiles como las galletas y productos de repostería. Además, los componentes móviles de la cinta transportadora no requieren lubricantes; de ahí que el sistema easychain sea ideal para el sector alimentario.

Además, se trata de un sistema energéticamente eficiente, lo que también fue determinante para su elección, ya que Forno Bonomi ofrece cada vez más productos Bio para clientes que dan importancia a la sostenibilidad.

Sólidas espirales para acceder a la tercera dimensión

Bajo mantenimiento, limpieza, eficiencia energética… no son las únicas ventajas del sistema Ferag, a esto se le añade que la tecnología Easychain admite radios de curvatura muy reducidos. Esto se traduce en una optimización del espacio en la planta de Forno Bonomi, ya que una gran parte del transportador se eleva varios metors del suelo.

En la planta de Forno Bonomi, justo después de la primera estación de empaquetado, 10 líneas easychain reciben las galletas envueltas en film y las transportan por una espiral hasta el piso superior, situado a cuatro metros de altura, donde se encuentra el área de producción, equipado con 10 hornos. Con ello, finaliza la primera etapa de la cinta transportadora.

También la compañía buscaba la máxima flexibilidad y capacidad para mover libremente de un lado a otro sus distintas variedades de galletas, clasificarlas y reagruparlas con total comodidad. Para ello, se montaron otras 10 líneas easychain más una de reserva en la segunda sección del transportador.

Fluidez entre producción y paletizado con solo tres motores

Con rapidez, pero con el máximo cuidado de la unidad de carga, un deflector conduce los paquetes seleccionados de las líneas de alimentación a la segunda sección de easychain, que en Forno Bonomi también se denomina primera línea. La siguiente estación es el área de final de línea, donde los productos bajan en espiral de una altura de cuatro metros a 90 centímetros del suelo, y avanzan hasta una de las diez máquinas de empaquetado secundario.

A continuación, los empujadores de alta velocidad, especialmente desarrollados por Ferag, desvían las cajas a un circuito easychain de 200 m de longitud que alimenta 10 estaciones de paletizado. Aquí es donde la tecnología easychain despliega toda su potencial: el sistema transportador funciona con fluidez, es capaz de transportar hasta 75 cajas por minuto y solo requiere tres motores para el circuito completo. Todo ello hace que sea una de las interfaces más eficientes entre la producción y el paletizador que se encuentran actualmente en el mercado.

Acerca de Forno Bonomi y WRH Global

Los orígenes de Forno Bonomi se remontan a 1850, cuando Umberto Bonomi abrió una panadería en un pequeño pueblo de montaña de Velo, en Verona. Actualmente, se encuentra en Roveré Veronese en los Dolomitas y es el principal productor mundial de los Savoiardi italianos, que se exportan a 85 países. En 2017 registró una facturación de 46 M€.

En España, WRH Global Ibérica, fundada en 1989, es una de las 20 filiales del Grupo Walter Reist Holding, con sede en Hinwil (Suiza). WRH es líder mundial en la fabricación e integración de sistemas automatizados en la Industria Gráfica, a través de su división Ferag, que en 2008 decidió extender sus conocimientos al Sector de la Intralogística. La compañía tiene un volumen de facturación de más de 273 M€, y emplea a más de 1.000 personas, contando con dos plantas de fabricación en el país helvético.