Reciclaje de PET de gran calidad

Las botellas de plástico PET representan el envase para bebidas utilizado con más frecuencia. El termoplástico versátil es totalmente adecuado para el reciclaje botella a botella, pero también se puede utilizar para fabricar film para el envase de alimentos. Esta es la especialidad de Starlinger Viscotec, que desarrolla maquinaria de alta gama para este propósito. Toda la solución de control para estas máquinas proviene de B&R. No es de extrañar, ya que las máquinas de primera calidad exigen una automatización de primera calidad.

De propiedad familiar, Starlinger tiene su sede en Austria y es líder del mercado en el área de maquinaria y tecnología de procesamiento de bolsas de plástico. En el año 2000, Starlinger introdujo una nueva división con el nombre Viscotec, dedicada al desarrollo de soluciones tecnológicas y máquinas para el reciclaje eficiente de distintos materiales plásticos, incluyendo PE, PP, PA, PS y PET. Los ingenieros de Viscotec desarrollaron un reactor de policondensación de estado sólido (SSP) que descontamina la materia prima para producir plástico rPET de alta pureza.

“La característica principal de nuestra solución es que nos permite garantizar el tiempo de permanencia de cada partícula en el proceso. Esto diferencia claramente nuestro sistema del resto”, explica Christoph Niederhuber, gerente de Ventas para Latinoamérica. “Nuestro proceso no implica mezclar el material. Así podemos alcanzar niveles excepcionalmente altos de purificación, incluso con materia prima sumamente contaminada. A menudo, los resultados incluso superan los valores más estrictos impuestos por la normativa internacional. Por ello, solemos utilizar el término superlimpio”. En 2007, el reactor SSP de Starlinger Viscotec estaba listo para la producción en serie. Desde entonces, la compañía ha suministrado alrededor de ochenta reactores ViscoStar y Decon.

Film de categoría alimenticia a partir de PET 100% reciclado

En la actualidad, Starlinger Viscotec ya dispone de 40 empleados. La apertura de un nuevo centro de producción de la compañía el año pasado fue acompañada por una demostración en directo de un producto innovador: la nueva línea de producción de film ViscoSheet, que convierte botellas PET trituradas en film de embalaje de categoría alimenticia con un espesor de 0,3 a 1 mm. “El film producido puede pasar por otras etapas de procesamiento, donde también puede transformarse en envases para otros productos como cajas de huevos o recipientes para fruta fresca”, explica Christoph Niederhuber, para definir sólo algunas de las incontables aplicaciones de esta nueva máquina. “El reciclaje de PET, que no es nuevo en Europa, está empezando a despegar en lugares como América del Sur y Asia, por lo que existe un gran potencial para ViscoSheet”.

Gracias a su fabricación modular, ViscoSheet se divide en las etapas de descontaminación, dosificación, extrusión, calandrado, inspección de calidad y devanado automático de unidades. “Cada línea que producimos se monta aquí en su totalidad y se somete a pruebas exhaustivas”, indica Christian Lauber, jefe de Electrónica y Automatización de Starlinger Viscotec. “A continuación, se desensamblan sus segmentos constitutivos, cada uno diseñado específicamente según las dimensiones de un contenedor de carga, y se envían al cliente”. Esta filosofía modular forma parte del diseño de la máquina, incluso en el nivel de los componentes de automatización. “La tecnología de control y accionamiento también es excepcionalmente modular y está distribuida en múltiples armarios eléctricos. Nuestro objetivo final es que, cuando los clientes configuren la máquina in situ, sólo exista una línea de alimentación y un sólo cable de bus para conectar en cada armario”.

Starlinger Viscotec

Las botellas de plástico PET representan el envase para bebidas utilizado con más frecuencia. El termoplástico versátil es totalmente adecuado para el reciclaje botella a botella, pero también se puede utilizar para fabricar film para el envase de alimentos. Esta es la especialidad de Starlinger Viscotec, que desarrolla maquinaria de alta gama para este propósito. Toda la solución de control para estas máquinas proviene de B&R. No es de extrañar, ya que las máquinas de primera calidad exigen una automatización de primera calidad.

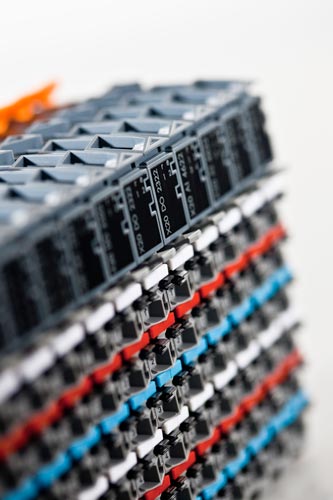

La tecnología de automatización en detalle

La sólida colaboración entre B&R y Starlinger se basa en muchos años de cooperación exitosa. La tecnología de control de B&R es el estándar de fábrica en todos las instalaciones de Starlinger de todo el mundo. Se encuentra en todos los sistemas Viscotec, junto con los servoaccionamientos Acopos y la tecnología HMI de B&R. La solución de automatización de una sola fuente se completa con la tecnología de seguridad integrada y la comunicación completa a través del potente bus Ethernet Powerlink en tiempo real, incluyendo el protocolo OpenSafety para la transmisión de los datos relevantes para la seguridad. Las aplicaciones de control y HMI se diseñan en el sistema de ingeniería Automation Studio. “En cuanto al software, todos los departamentos de Starlinger utilizan un estándar coherente y una librería compartida”, explica Lauber. “Como resultado, lo más lógico fue integrar la bobinadora automática desarrollada por nuestra división textil en la solución ViscoSheet”. En total, la solución consta de unos sesenta controladores X20 con 220 módulos de E/S X20, incluyendo los estándar y los de seguridad, además de treinta servoaccionamientos Acopos.

Los motores de par 8LT de B&R manejan fácilmente la elevada inercia de los rodillos con refrigeración por agua en la unidad de calandrado Viscotec y, al mismo tiempo, garantizan una sincronización de alta precisión.

Control de movimiento sin compromisos

Con la gama completa de tecnología de servoaccionamiento de B&R, Starlinger Viscotec no encontró limitaciones a la hora de seleccionar los componentes necesarios para el control de movimiento. Aunque el espacio disponible en la unidad de dosificación de la extrusora es muy limitado, caben perfectamente los servoaccionamientos compactos de B&R, incluyendo los motores síncronos 8LV de inercia excepcionalmente baja y el servoaccionamiento Acoposmicro. Estos dispositivos resisten sin problemas al calor desprendido por la extrusora, que está impulsada por una combinación de motores de CA de 315 kW y variadores de frecuencia P84 Acoposinverter.

Después de salir de la extrusora, la masa fundida de PET líquido avanza hacia la unidad de calandrado, especialmente desarrollada por Starlinger Viscotec, que pasa el material por los rodillos, donde se enfría y se solidifica en forma de film. Los tres rodillos con refrigeración por agua de la unidad de calandrado están accionados por motores de par 8LT, con un par nominal de 225 Nm y un par máximo de 816 Nm, con el sistema modular Acoposmulti que proporciona el control en lazo cerrado del proceso.

Una solución que funciona a la perfección

“La refrigeración por agua añade un peso considerable a los rodillos, por lo que se trabaja con una elevada inercia. Por ello, los servoaccionamientos deben estar sincronizados con precisión ya que este paso del proceso juega un papel decisivo en la calidad del producto final”, recalca Lauber. “Hemos equipado esta línea con la primera unidad de calandrado accionada por motores de par, una verdadera innovación. La solución tradicional con un motor de inducción, variador y transmisión por correa fue descartada. Los motores de par prácticamente no requieren mantenimiento, y el monitor de par, el limitador de par y las funciones de control de velocidad proporcionadas por la solución de B&R son excepcionales”. Los propios servoaccionamientos Acoposmulti que controlan los motores de par también controlan los motores del elevador, el espaciador y la unidad de posicionamiento. A medida que el film avanza por la unidad de inspección de calidad, las cámaras lo miden y lo escanean y, a continuación, se enrolla y se recorta en la unidad de bobinado. Los variadores de frecuencia Acoposinverter P74 controlan los motores de inducción de las dos unidades de cilindro de estos módulos. “Los variadores de frecuencia de B&R son tan sofisticados tecnológicamente que nos han permitido utilizar motores de inducción mucho más asequibles que antes”, añade Lauber.

Una colaboración ideal

Un potente PC industrial (el Automation PC 810 de B&R) funciona como plataforma central para toda la línea de software e interfaces con todos sus controladores distribuidos, y también ejecuta la aplicación HMI. La unidad operativa es un Automation Panel 920 con pantalla táctil incorporada. “Debido a la complejidad de este sistema, los ingenieros de B&R se enfrentaron a un gran reto a todos los niveles, especialmente en el control de movimiento”, recuerda Lauber. “Trabajar con B&R ha sido un placer y, como siempre, nos han proporcionado la solución ideal en cada paso del camino”. Un proyecto de esta envergadura y profundidad sólo puede tener éxito trabajando con un socio en quien poder confiar; un socio que ponga sobre la mesa sus propias ideas innovadoras y conocimientos de ingeniería”.