Balance Systems, medición y precisión en el stand de Importeina, S.A.

Importeina presentará en su stand las últimas novedades de Balance Systems, empresa italiana especialista en sistemas electrónicos de equilibrado para muelas en máquinas rectificadoras, sistemas integrados de medición, máquinas para equilibrar portaherramientas y herramientas para alta velocidad, entre otros equipos.

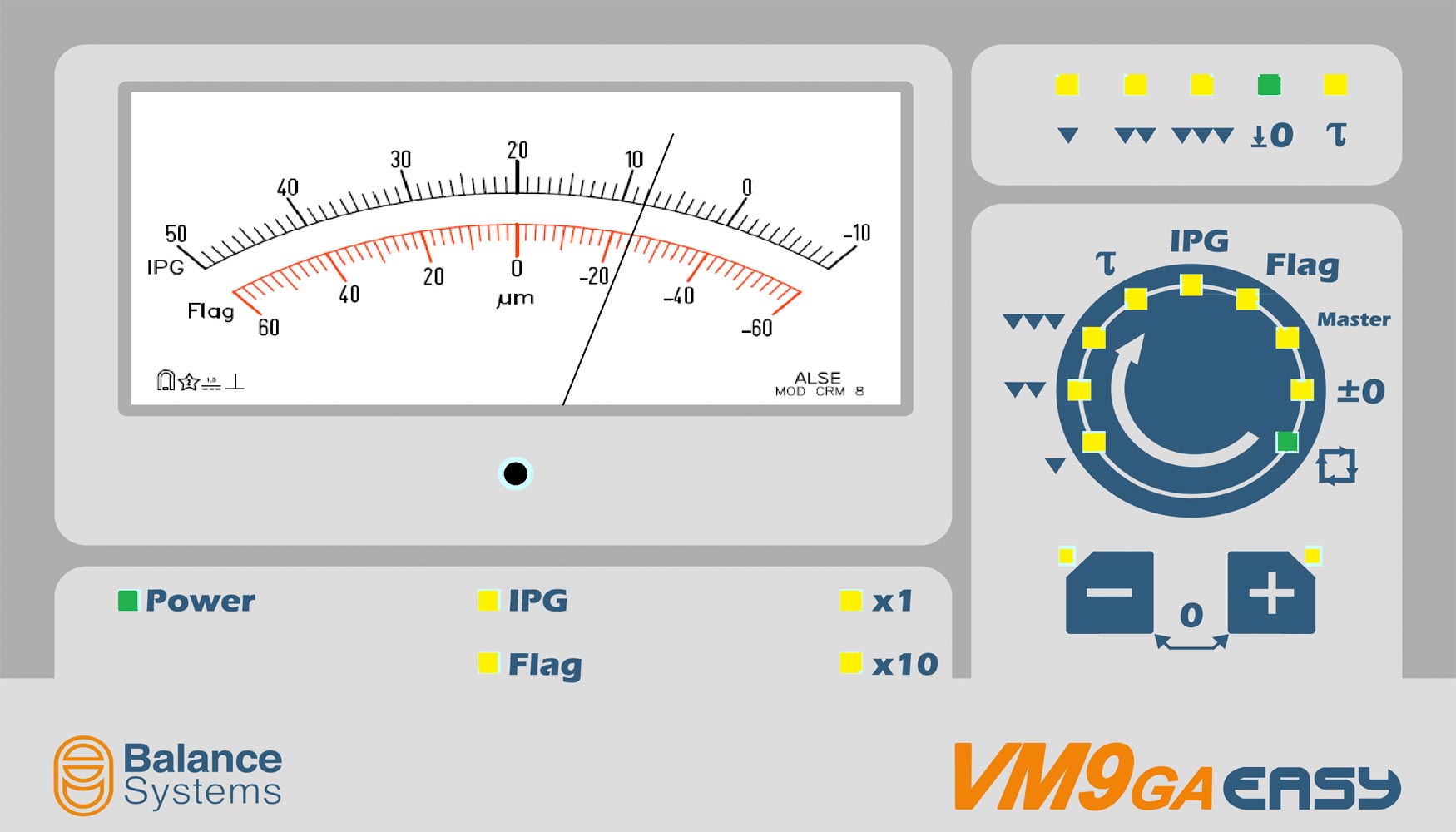

Medición ‘in-process’ VM9-GA Easy

Balance Systems presenta VM9-GA Easy, un sistema de medición ‘in-process’ diseñado para aplicaciones sencillas y económicas. Está también disponible en las versiones Easy2 y Easy3, ambas en grado de medir de forma comparativa diámetros externos sobre superficies continuas. Easy3 también permite el posicionamiento axial activo o pasivo.

Se trata de un sistema robusto y seguro en ambientes agresivos que incorpora indicador de cota analógico, teclado ergonómico con selector y 2 teclas, 4 umbrales de control avance (desbaste, semiacabado, acabado, fin de ciclo), campo de medición 6-74 mm con precisión y repetitividad < 1 μm y salida analógica para posicionador axial pasivo (sólo Easy3). Estable y constante en la producción de piezas con tolerancias estrechas, compensa el desgaste de la muela y es integrable en cada arquitectura de máquina, sea nueva o reconvertida.

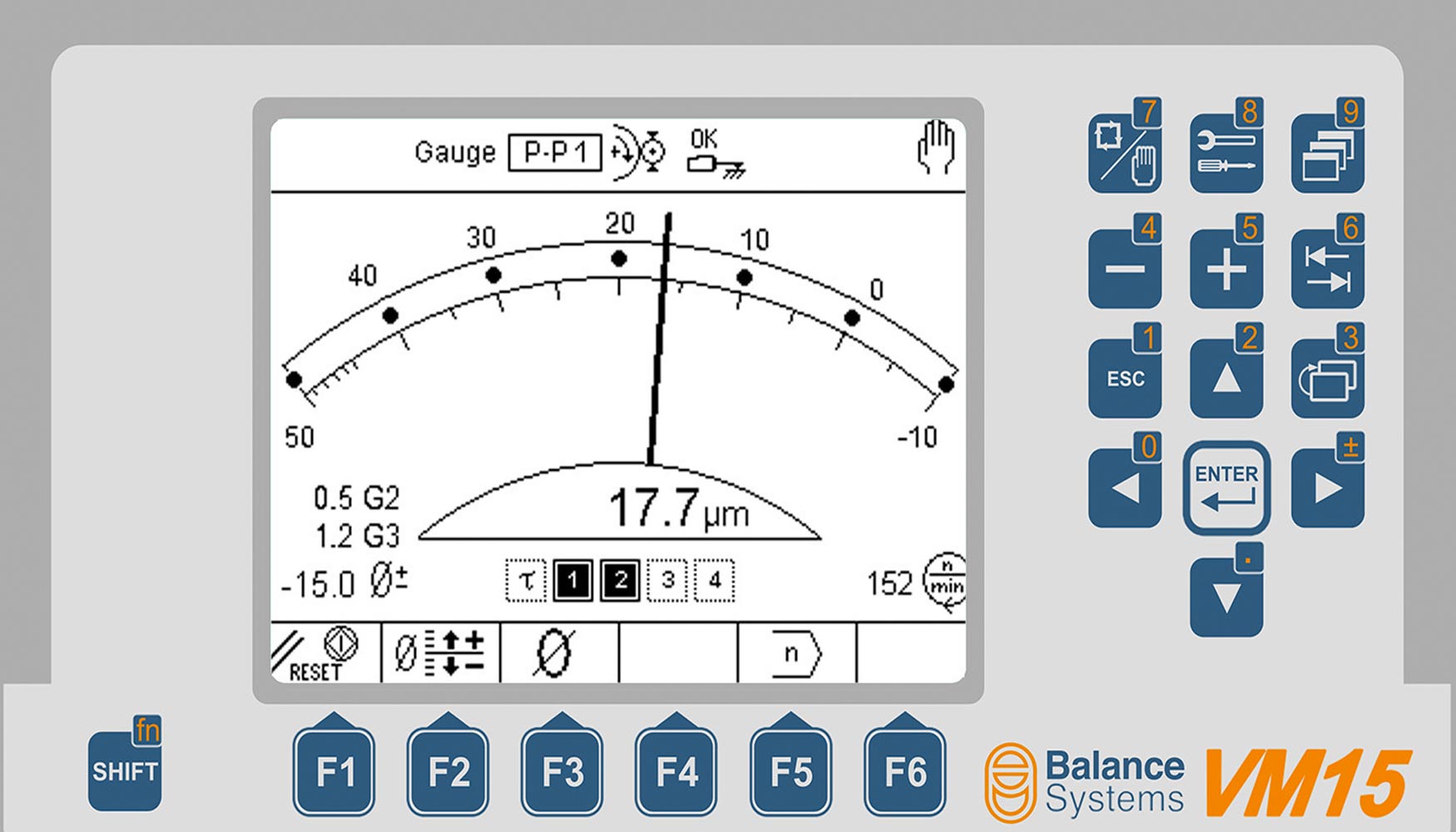

Electrónica de control VM15

Balance Systems también presenta la nueva electrónica de control VM15, un sistema modular programable diseñado para aplicaciones de mediana complejidad en rectificadoras, con prestaciones elevadas y costo contenido. Es ergonómico y sencillo de configurar, no requiere supervisión, independientemente de las funciones instaladas, es determinante para optimizar el proceso de producción y de calidad de la máquina y prolonga la vida de los componentes de la máquina y reduce el impacto ambiental. Además, es integrable en cada arquitectura de máquina ya sea nueva o reconvertida.

El sistema VM15 está disponible en las configuraciones:

Mono-Función

- VM15-B Equilibrado automático en 1 plano

- VM15-T Detección de contacto

- VM15-G Medición ‘in-process’

Bi-Función

- VM15-BT Equilibrado automático en 1 plano y detección de contacto

- VM15-BG Equilibrado automático en 1 plano y medición ‘in-process’

- VM15-TG Detección de contacto y medición ‘in-process’

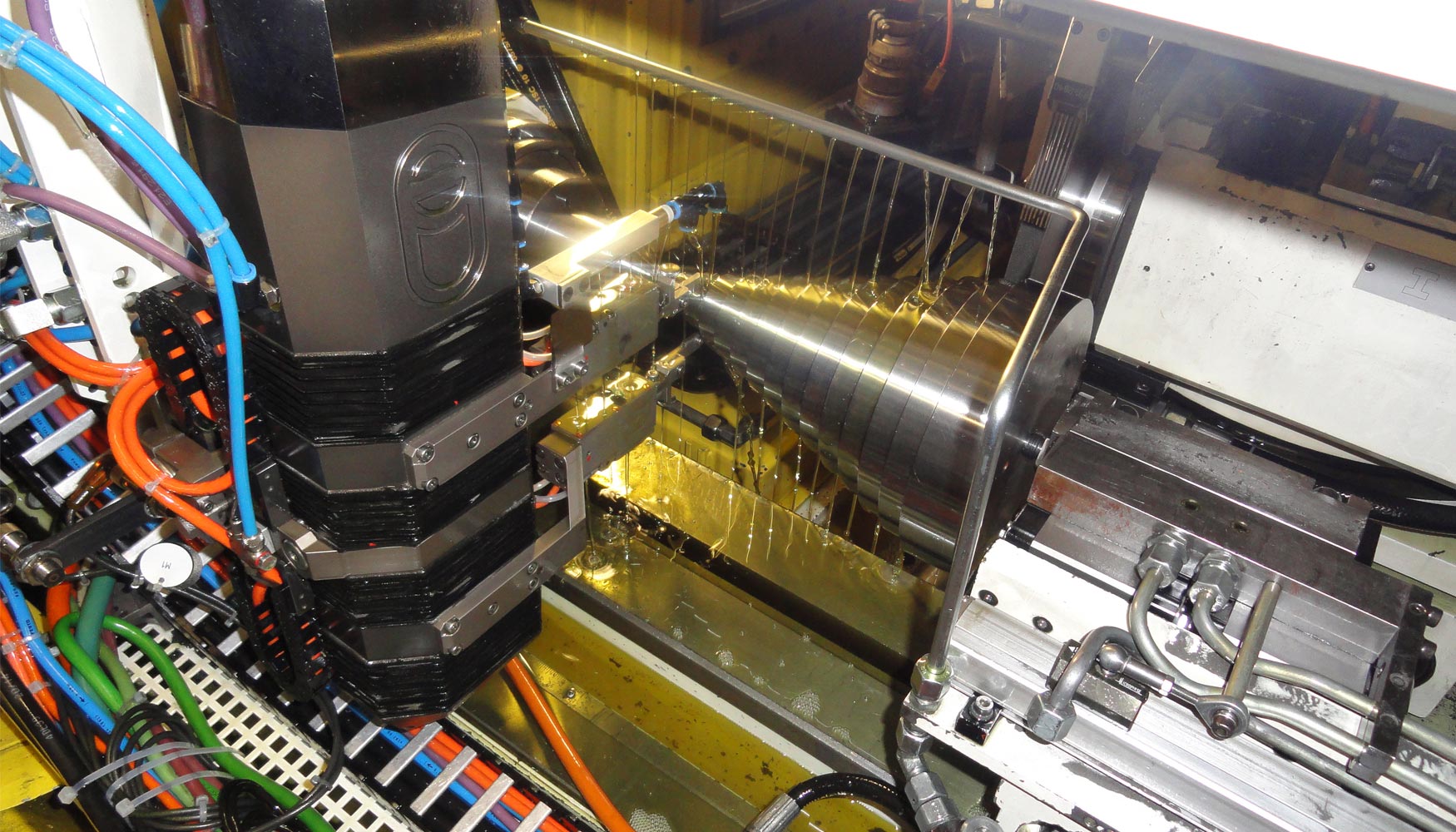

Cabezales equilibradores Absolute Balancer

En los procesos de rectificado de alta producción se requiere, cada vez más, una alta calidad dimensional, geométrica y de acabado superficial mecanizada unida a una alta productividad. La máxima calidad se obtiene con una muela en donde ya sea la componente estática que la dinámica del desequilibrio sean prácticamente nulas. La falta de homogeneidad del material de la muela, el desgaste durante el uso y la absorción del refrigerante junto a las tolerancias de ajuste mecánico, provocan vibraciones que influyen en la calidad de la producción y reducen el tiempo de vida del mandrino de la máquina.

Para restablecer rápidamente las condiciones óptimas de trabajo, se debe compensar el desequilibrio mediante un equilibrador que posiciona, automáticamente, las masas de compensación del desequilibrio detectado, a modo de llevarlo dentro de los límites de tolerancia establecidos. Para la corrección del desequilibrio, en función de la configuración del mandrino y del tipo de muela, es posible intervenir sobre 1 plano (solo cuando sea suficiente eliminar el componente estático del desequilibrio) o sobre 2 planos de equilibrado (cuando además sea necesario eliminar el componente dinámico del desequilibrio). El ciclo de equilibrado, tradicionalmente, requiere un tiempo más largo cuanto más preciso es el equilibrado que se quiere conseguir y si se ejecuta la compensación sobre dos planos en lugar de uno solo. La productividad de estas rectificadoras, que mecanizan piezas de alta calidad a ciclos cortos, y que requieren por tanto el equilibrado en uno o dos planos, puede ser significativamente mejorada si se dispone de un sistema de equilibrado en grado de unificar velocidad y precisión.

De este modo, la gama de cabezales equilibradores Absolute Balancer, exclusivamente diseñados por Balance Systems, representa lo último en tecnología de equilibrado automático en 1 y 2 planos. Se garantizan prestaciones sin precedentes ya sea en términos de velocidad de funcionamiento que en precisión final obtenida.

Los cabezales de equilibrar Absolute Balancer están gestionados por control sin contacto (NoLink), a través de la unidad modulare multifuncional VM25. Adaptados para el interior del husillo a partir de diámetro 28 mm, su fijación es o con brida o por expansor. Ofrecen una velocidad de rotación operativa hasta las 25.000 rpm; nivel de equilibrado próximo a 0 μm/s en 1 y 2 planos; tiempo de equilibrado determinado; diseño de los cabezales de equilibrar exclusivo ‘Sin Dinámico’ Balance Systems (moment free); posicionamiento neutro del equilibrador (masas a 180°); sensor de rotación integrado y sensor de emisión acústica (AE) integrable (opcional); y prequilibrado en 1 y 2 planos con proceso totalmente guiado. Su uso mejora la calidad de acabado geométrico y superficial, incrementa la productividad de la máquina, prolonga la vida del mandrino, de las muelas y de los diamantadores y reduce el impacto ambiental gracias al incremento de los intervalos de diamantado.

Línea Top Gauge Absolute

El mecanizado en rectificador cilíndrica es la última fase de la producción que se realiza sobre una pieza con diámetros caracterizados por tolerancias dimensionales y geométricas muy estrechas. Para asegurar este resultado, el control dimensional representa una fase crucial del proceso de mecanizado, ya sea en términos de rapidez y precisión que en costes.

En la mecanización de series, el control se lleva a cabo automáticamente en máquina, mediante comparadores de alta precisión provistos manualmente sobre el diámetro del master. De esta manera, se obtiene una calidad constante y una elevada productividad, en cuanto los tiempos y los costes de instrumentación inciden marginalmente sobre cada pieza.

Tradicionalmente, en las mecanizaciones de lotes unitarios o pequeños, el control de los diámetros se realiza con la pieza parada en máquina mediante micrómetros o llevando la pieza a la sala de metrología. Todo ello reduce drásticamente la productividad de la rectificadora y aumenta el riesgo de producir piezas defectuosas.

Con el fin de aumentar la productividad de la rectificadora, asegurando una elevada y constante calidad de la producción, incluso para piezas únicas o lotes de pequeñas piezas dimensionales, Balance Systems produce los medidores automáticos, montados sobre la rectificadora, de la línea Top Gauge Absolute.

La línea Top Gauge Absolute está compuesta por diversos modelos para satisfacer las necesidades de medición de piezas con las más variadas dimensiones: de los ejes para automoción más pequeños a los grandes rodillos de laminación. La obtención de la medida se efectúa en continuo, tanto sobre diámetros con superficies lisas como discontinuos, con la misma velocidad, repetividad y precisión que los tradicionales medidores milesimales in-process (Top Gauge 200). De esta manera la velocidad del proceso de rectificado se puede optimizar en relación a las reales dimensiones del diámetro a mecanizar y las cotas requeridas en cada situación, independientemente del desgaste de la muela y de las dilataciones térmicas. Por otra parte, las informaciones sobre la redondez y sobre los componentes de forma, permiten al operario tomar decisiones rápidas para analizar y descartar las causas que han determinado la desviación del proceso.

Balance Systems presenta en la BIEMH 2016 el Top Gauge Absolute (TGA), que contribuye a mejorar la eficiencia y la precisión en los procesos de producción, a través de la medición precisa de los diámetros de componentes durante la mecanización en rectificadoras.

Sus elevadas prestaciones son, de hecho, obtenidas combinando las cabezas de medición ya existentes Top Gauge 200 con soluciones avanzadas de electromecánicas, que permiten realizar un proceso de medición rápido y preciso. Top Gauge Absolute detecta todos los diámetros en su campo de medición, con ciclos pre / in / post-process, sin la necesidad de acerar sobre cada diámetro.

Permite dos procesos de medición simultáneos (posibles combinaciones con medición de posicionamiento axial activo o pasivo), y ofrece 32 part program residentes, medición de superficies lisas o interrumpidas, análisis de redondez y de forma in-process, 6 umbrales de control avance y compensación térmica. Consigue estabilidad y constancia en la producción de piezas con tolerancias estrechas, compensa el desgaste de la muela, aumenta la productividad y es totalmente integrable en cada arquitectura de máquina, ya sea nueva o reconvertida.