Dos sistemas magnéticos electropermanentes, estrellas en el stand de DTC Tecnología en Equiplast 2011

La empresa DTC Tecnología, representante exclusivo para el mercado español de fabricantes de sistemas de sujeción para tornos y fresadoras de CN del mundo, así como de sistemas de sujeción electropermanentes para la manipulación de cargas férricas y para el amarre de moldes y troquel, mostrará dos novedosas tecnologías en la feria: Milltec y Presstec.

Milltec

Sistema magnético electropermanente para el amarre rápido de piezas en centros de mecanizado y fresadoras. Este sistema permite amarrar y desamarrar las piezas mediante una pequeña descarga eléctrica de pocas fracciones de segundo permite activar el sistema permitiendo el amarre de la pieza por tiempo indefinido sin necesidad de consumo de energía eléctrica ni generar calor y ofreciendo total seguridad.

Nueva patente mundial que mejora el sistema QX con construcción monolítica con superficie totalmente metálica sin uso de aislante de resina y mayor rigidez ofreciendo una vida del plato más larga.

Permite la reducción de tiempos de parada de la máquina, mejor calidad de mecanizado ya que la fuerza de amarre está distribuida por toda la superficie de contacto del molde en lugar de generarse en el perímetro y hay cinco lados libres para mecanizar, alta seguridad, flexibilidad operativa, ergonomía y practicidad ya que el operario puede realizar el amarre y desamarre sin acceder al interior de la máquina.

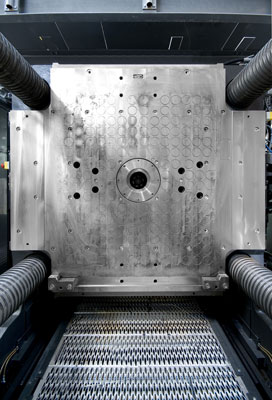

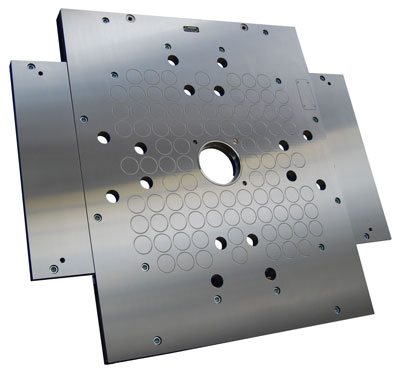

Presstec

Sistema magnético electropermanente para el amarre y cambio rápido de moldes en máquinas de inyección de plástico. Este sistema permite amarrar y desamarrar los moldes mediante una pequeña descarga eléctrica de pocas fracciones de segundo permite activar el sistema permitiendo el amarre del molde por tiempo indefinido sin necesidad de consumo de energía eléctrica ni generar calor y ofreciendo total seguridad.

Nueva patente mundial que mejora el sistema Quad Press con construcción monolítica con superficie totalmente metálica sin uso de aislante de resina, menor espesor y mayor rigidez ofreciendo una vida del plato más larga.

Permite la reducción de tiempos de parada de la máquina, mejor calidad de inyección ya que la fuerza de amarre está distribuida por toda la superficie de contacto del molde en lugar de generarse en el perímetro, alta seguridad, flexibilidad operativa, ergonomía y practicidad ya que el operario puede realizar el amarre y desamarre sin acceder al interior de la máquina.