Cuando se exponen a estos líquidos o sus vapores, algunos materiales de impresión 3D comienzan a hincharse, absorbiendo el solvente y cambiando su forma y propiedades mecánicas, y por lo tanto deben evitarse para ciertas aplicaciones

El test definitivo de corrosión de materiales de impresión 3D

En el proceso de selección de materiales para aplicaciones de uso final es muy importante tener en cuenta la resistencia química de cada elemento. Para comprender mejor el comportamiento de los principales filamentos BCN3D, los han puesto a prueba frente al ataque químico de un disolvente orgánico.

En un entorno industrial se puede encontrar una amplia variedad de disolventes, como alcoholes (el etanol y el isopropanol son los más utilizados y seguros), cetonas (acetona, etil metil cetona), ésteres (acetato de etilo y butilo) y diferentes mezclas de minerales y hidrocarburos sintéticos, normalmente derivados del petróleo crudo. Estos últimos son los más comunes y se usan como agentes de limpieza o se encuentran en formulaciones de adhesivos y recubrimientos. Otras sustancias orgánicas que pueden comportarse como solventes son el combustible (gasolina, queroseno, combustible diesel), aceite de motor, líquido de frenos, limpiadores y perfumes.

En el sector industrial, generalmente se requieren piezas y herramientas que puedan resistir el contacto con algunos de los productos corrosivos mencionados, dada la naturaleza de los materiales con los que normalmente están en contacto.

Por lo tanto, al seleccionar el filamento que se utilizará para la impresión 3D de este tipo de piezas, se debe tener en cuenta su resistencia a estos productos. Cuando se exponen a estos líquidos o sus vapores, algunos materiales de impresión 3D comienzan a hincharse, absorbiendo el solvente y cambiando su forma y propiedades mecánicas, y por lo tanto deben evitarse para ciertas aplicaciones.

Para comprender mejor el comportamiento de los principales filamentos BCN3D cuando entran en contacto con un producto corrosivo, y determinar mejor qué material usar para cada aplicación específica, se han probado contra el ataque químico de un disolvente orgánico.

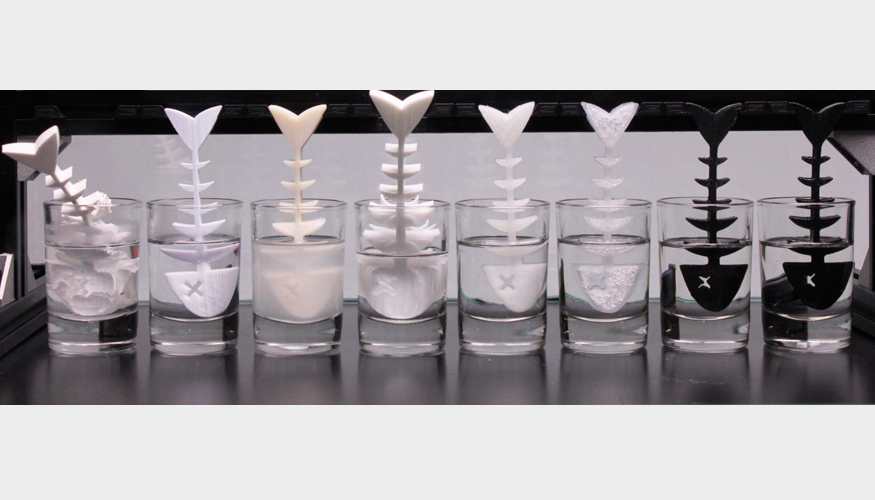

El experimento: 8 materiales y 24 horas en disolvente orgánico

Ajustes de impresión:

- Boquilla: 0,6 mm

- Altura de la capa: 0,2 mm

- Paredes: 1,2 mm

- Paredes superiores/inferiores: 1 mm.

- Relleno: 20% de la rejilla

- Dimensiones: 90x25x6 mm

- Materiales: PLA, PET-G, ABS, TPU, PA, PP, PAHT CF15 y PPGF30

El experimento se llevó cabo sumergiendo parcialmente estas piezas impresas en 3D en un pequeño volumen de disolvente orgánico. Se seleccionó como agente corrosivo Nitro-P, que es utilizado para diluir pinturas y es muy agresivo.

Para maximizar el daño, las partes impresas en 3D se sumergieron en el disolvente durante un período de 24 horas, y su cambio de forma y propiedades fue monitorizado por una cámara timelapse seguida de una evaluación visual y física.

Esta prueba tiene el objetivo de simular el efecto que provoca una salpicadura accidental de disolvente en un objeto impreso en 3D, una situación que puede darse muy habitualmente, ya que los disolventes son muy comunes en entornos de taller e industriales.

Se quiso demostrar así que es importante seleccionar cuidadosamente el filamento correcto, dependiendo de la aplicación y el riesgo de exposición química, para garantizar la seguridad y la duración del objeto impreso.

¿Qué se esperaba que sucediera? La hipótesis

Los materiales higroscópicos como TPU o PA deberían haber aumentado de volumen y los materiales más hidrofóbicos o de absorción reversible deberían resistir mejor este experimento, sin acusar grandes daños.

¿Qué sucedió realmente?

PLA

- El disolvente ha variado completamente la geometría de la pieza, separando las capas y fracturando gran parte del modelo.

- El acabado superficial ha pasado de ser brillante a completamente mate.

- Aunque, al principio del ensayo, el material se resistió a la corrosión química, una vez el disolvente penetró la pieza, la degradación se aceleró exponencialmente.

- El espesor de la muestra ha quedado incrementado en un 60%.

PET-G

- El disolvente ha ejercido un pulido superficial de la muestra que incluso disimula levemente las capas.

- El acabado superficial ha cambiado a un tono menos brillante que el original.

- El espesor de la muestra ha quedado incrementado en un 10%, y presenta, además, una pequeña fisura.

- Tras el ensayo, la pieza ha aumentado significativamente su flexibilidad.

Muestra impresa en PET-G, antes y después del experimento.

ABS

- El disolvente ha afectado drásticamente al material, reduciendo su espesor un 15%, separando las capas y volviéndolo viscoso en la zona sumergida.

- Además ésta fue la única muestra que cambió por encima del nivel de líquido, presentando un brillo provocado por el disolvente evaporado.

- La degradación fue constante desde el principio del ensayo y, al finalizar, el disolvente restante se tornó del color del material.

Muestra impresa en ABS, antes y después del experimento.

TPU

- La muestra absorbió rápidamente el disolvente, generando delaminaciones en la parte sumergida del modelo a consecuencia del incremento del volumen por la polaridad del disolvente y la capacidad de absorción del TPU.

- El espesor de la muestra ha incrementado en un 150%.

- El material se reblandeció temporalmente, pero después de la evaporación del disolvente absorbido, recuperó sus propiedades originales: esto evidencia que se trató de un fenómeno de adsorción física sin disolución del polímero.

Muestra impresa en TPU, antes y después del experimento.

PA

- La muestra ha aumentado en flexibilidad por el efecto del disolvente, pero este comportamiento es atribuible a la absorción de disolvente por la poliamida, sin efectiva degradación de la estructura polimérica.

- El espesor de la muestra ha incrementado en un 10%.

Muestra impresa en PA, antes y después del experimento.

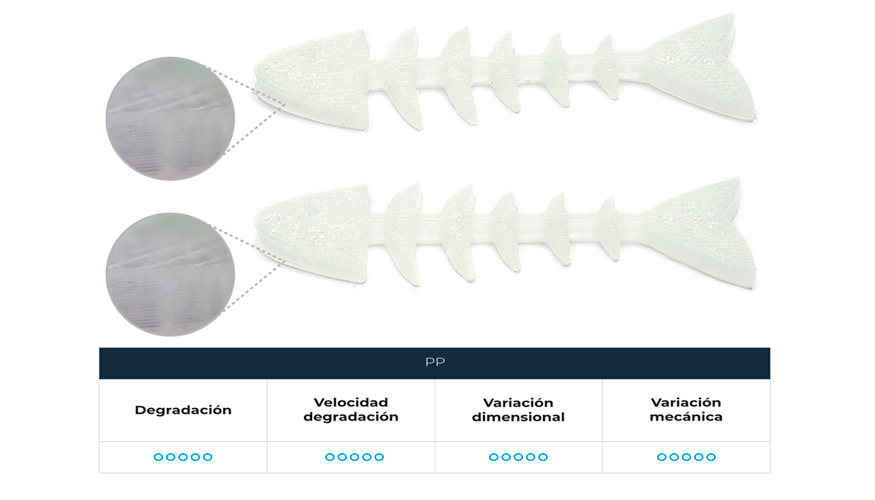

PP

- La muestra no presenta variación dimensional, ni estética y tampoco han variado su comportamiento mecánico.

Muestra impresa en PP, antes y después del experimento.

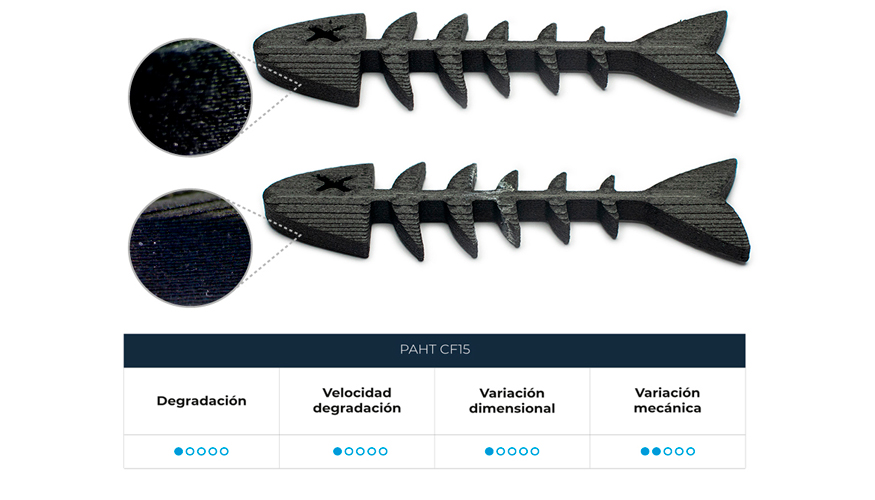

PAHT CF15

- La muestra ha aumentado su flexibilidad, pero no se ha registrado ninguna disolución de material en la solución.

- El espesor de la muestra ha incrementado en un 12%.

Muestra impresa en PAHT CF15, antes y después del experimento.

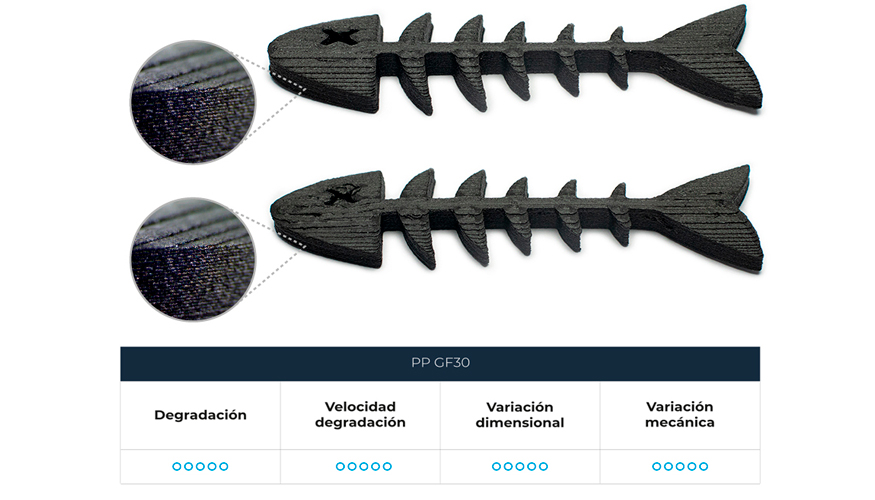

PP GF30

- La muestra no presenta variación dimensional, ni estética y tampoco ha variado su comportamiento mecánico.

Muestra impresa en PP GF30, antes y después del experimento.

En resumen

Tras solamente unos minutos de exposición, quedó demostrado que algunos materiales interactúan muy rápido con un solvente fuerte como el aquí utilizado. EL TPU y el PLA en particular, comenzaron a hincharse, absorbiendo una gran cantidad de solvente, aumentando la flexibilidad del material y reduciendo su resistencia general.

Después de algunas horas, la integridad estructural del TPU y el PLA se vio tan comprometida que las partes comenzaron a delaminarse. Así, al final del experimento, el TPU y el PLA mostraron una estructura completamente exfoliada.

El ABS y el PET-G también se vieron fuertemente afectados por el disolvente: mientras que el ABS se disolvió literalmente, perdiendo material en la solución líquida, el PET-G sufrió un ataque más superficial, con el disolvente alisando y suavizando la superficie, pero manteniendo intacta la forma general, que parecía haber perdido permanentemente gran parte de su rigidez y resistencia.

En el caso del PA y el PAHT CF15, ambas piezas se hincharon ligeramente, pero conservaron la mayor parte de su forma y resistencia originales.

Por su parte, ni PP ni PP GF30 resultaron afectados por la acción del disolvente durante la duración de este experimento, demostrando ser los materiales ideales para cualquier tipo de aplicación industrial en la que las piezas impresas en 3D tengan que resistir el contacto con similares sustancias corrosivas.