Solitium presenta sus primeros casos de éxito con HP Jet Fusion en su Roadshow sobre impresión 3D

La segunda gira sobre impresión 3D para la Industria 4.0 del Grupo presenta los primeros casos de éxito de clientes de Solitium con la tecnología de impresión 3D de HP. El equipo de especialistas en fabricación aditiva de Solitium ha dado a conocer las aplicaciones de la tecnología HP Multi Jet Fusion a empresas de Bilbao, Zaragoza, Madrid, Vigo y Valencia. La gira terminará el próximo 22 de marzo en Badajoz.

Bilbao, Zaragoza, Madrid, Vigo y Valencia han sido las ciudades por las que ha pasado esta gira, a la que se han acercado más de 400 empresas para conocer de primera mano las funcionalidades de la nueva impresora 3D HP Jet Fusion. “Este año hemos repetido ciudades porque muchas empresas que no pudieron asistir al anterior Roadshow querían conocer la tecnología de HP. Además, hemos visitado otras zonas del tejido industrial español. Bilbao o Vigo son ejemplos de todo el potencial que queda por desarrollar en materia de impresión 3D. La industria manufacturera, la automoción o el sector naval, entre otras, han visto desde el primer momento ese potencial y algunas empresas ya nos han solicitado estudios de costes y consultoría”, confirma Adrián Estaún, director comercial de Impresión 3D de Grupo Solitium.

“Las empresas quieren ver cómo los clientes que ya están trabajando con estos equipos han obtenido grandes beneficios”, afirma José María Ferrándiz, director de la división de Impresión 3D de Grupo Solitium. “Esa es la gran diferencia entre nuestro primer Roadshow y el segundo. Ya presentamos la tecnología HP Multi Jet Fusion el año pasado; en 2018 hemos traído casos de éxito, ejemplos de cómo la fabricación aditiva está ayudando a nuestros clientes”. Esa ha sido la clave del éxito del segundo Roadshow sobre impresión 3D de Grupo Solitium, ceder el testigo a los clientes, para demostrar que la nueva tecnología de HP no sólo es diez veces más rápida, sino que ha llegado para revolucionar el mercado de la fabricación aditiva.

Adrián Estaún destaca el ‘feedback’ de clientes como elemento necesario para que el mercado de la fabricación aditiva evolucione y se desarrolle en el tejido empresarial español. “Para muchos empresarios la impresión 3D suena a futuro, poco factible a corto plazo. Lo que tenemos que saber es que la innovación en 3D no es el futuro, es el presente, y que el futuro vendrá marcado por cómo gestione una empresa esta tecnología hoy”. Para ello, se han presentado casos de éxito de clientes, y en algunas paradas se ha podido contar con su testimonio. Por ejemplo, Lluís Planella, CEO de Addwek, empresa que ofrece servicios de impresión 3D con tecnología HP Jet Fusion (además de acabados para piezas finales o pintado de prototipos y maquetas), ha estado en las paradas de Zaragoza y Madrid para contar a los asistentes las principales ventajas de la apuesta por este equipo.

Addwerk, más que un ‘service bureau’

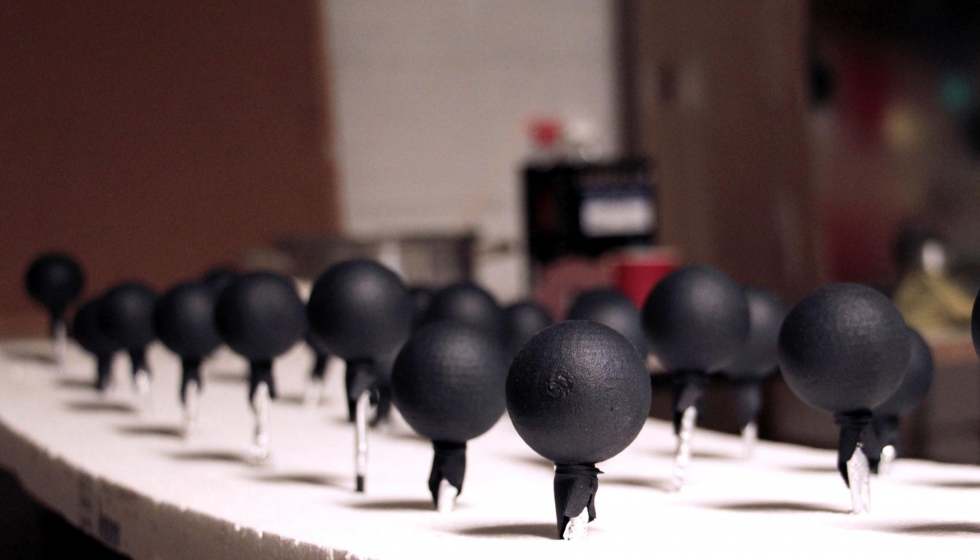

Su apuesta por la tecnología de impresión 3D HP Multi Jet Fusion se centra en dos de sus principales ventajas: la rapidez y la capacidad de producir tiradas cortas. “En Addwerk sabemos que la velocidad de entrega es clave para dar un buen servicio. Esto implica ofrecer un servicio de 7 días a la semana con una tecnología que pueda estar a este nivel de producción. HP es la única plataforma de fabricación aditiva que permite ofrecer el servicio que los clientes demandan”, comenta Planella. A esta nueva capacidad se añade un factor diferenciador: el acabado. “Tenemos también muchos clientes que buscan un prototipado rápido con acabado estético para dar mayor realismo a sus prototipos. Somos expertos en hacer maquetas realistas hasta el último detalle de dispositivos industriales o productos de consumo usando aerografía, serigrafía, etc.”, explica el CEO de Addwerk.

Addwerk no es un caso de éxito, son muchos casos de éxito, los clientes de esta empresa que ven como los retos planteados en materia de fabricación son viables gracias a la nueva tecnología de HP. Lluís Planella destaca uno de esos casos de éxito, en el que ha colaborado con Grupo Solitium. “Un ejemplo muy satisfactorio ha sido el de una colaboración con los servicios de modelado de Solitium. El cliente quería un tornillo de metro y medio de alto para exponer. Los ingenieros de Solitium cortaron el diseño en tres piezas para que cupiese en la impresora HP. Nosotros en Addwerk lo imprimimos y le dimos un acabado galvanizado y zincado que superó las expectativas del cliente. Todo esto en unos 10 días”. Planella lo explica entusiasmado y con ganas de afrontar nuevos retos con su equipo.