EOS ofrece nuevas dimensiones que lo hacen posible

La sinterización por láser, preparadapara la producción

La sinterización por láser ahorra tiempo y dinero en la fabricación de prototipos durante el desarrollo del producto. Recientemente, se ha utilizado esta innovadora tecnología para la producción económica de pequeñas series de piezas de plástico o metal en todas las fases del ciclo de vida del producto. Las innovaciones técnicas a considerar en este desarrollo son, por una parte, el aumento de productividad del sistema que incluye un grado de automatización e integración del proceso más elevado y, por otra parte, la disponibilidad de nuevos y optimizados materiales.

Souvenirs de la iglesia Frauenkirche en Dresden, gracias a la sinterización directa de metal.

Alta tecnología y barroco

El ejemplo de la iglesia Frauenkirche en Dresden demuestra de forma impresionante cómo las tecnologías modernas, como la Sinterización Directa de Metal mediante Láser (DMLS), pueden ser de utilidad en los campos del arte y la arquitectura. La empresa SFM GmbH empleó tecnologías innovadoras para fabricar un modelo original de la Frauenkirche, en un breve período de tiempo y a costes razonables. SFM tuvo la idea de vender los modelos como “souvenirs” para financiar la reconstrucción de la iglesia. Eligió el moldeo por inyección de Thermofoam como método óptimo de producción, diseñó en primer lugar un modelo CAD a escala 1:500 y generó los datos del molde en formato STL. EOS (www.eos-gmbh.de) fabricó entonces los insertos de molde, muy complicados, con el proceso DirectTool, en un sistema de sinterización por láser EOSINT M 250 Xtended, con material DirectMetal 50. Dado que los modelos debían presentar una superfície parecida a la piedra, los insertos no se infiltraron ni pulieron después de la sinterización. Posteriormente se completó el molde y se fabricaron modelos en colaboración con el moldista Friedrich & Sohn en Crosta y Technoplast Kunststoffverarbeitung en Großröhrsdorf. Debido a la alta complejidad de la geometría del molde, otros métodos de fabricación habrían requerido electroerosión, que se consideró demasiado cara. El molde DMLS se continúa utilizando para fabricar los modelos que se venden como “souvenirs” en distintas versiones, a unos precios entre 30 y 45 EUR. Según la experiencia acumulada, SFM espera alcanzar una producción de 10.000 piezas con el mismo molde.

Nuevos polvos de metal para más precisión y detalles

Recientemente se ha presentado el polvo basado en acero DirectSteel 20. Se trata de un nuevo desarrollo de los probados polvos de metal para Sinterización Directa de Metal mediante Láser (DMLS), optimizados para aplicaciones particulares. Con DirectSteel 20 se puede trabajar con espesores de capa de sólo 20 micras, consiguiendo una resolución de detalles óptima. La calidad superficial de las piezas es suficiente para el moldeo por inyección, sin pulir en la mayoría de los casos: sólo tras un rápido y simple "micro-shot-peening" (micro chorreado con compactación superficial por impacto). La superficie sinterizada e impactada es similar a las superficies texturizadas que se obtienen convencionalmente por electroerosión. Si se requieren superficies pulidas por motivos técnicos o estéticos, se pueden conseguir sin problemas. En comparación con materiales anteriores, la significativa mejora de calidad superficial permite tiempos de acabado considerablemente menores. La alta densidad, junto al efecto de compresión del micro-chorreado, permite acabados hasta pulido espejo.

De reciente comercialización, el nuevo polvo DirectSteel 20 ya está proporcionando resultados óptimos como en el proyecto descrito a continuación. Y para las aplicaciones que requieren mayor rapidez, también hay buenas noticias:

EOS R & D ha desarrollado un nuevo polvo metálico que estará disponible muy pronto. El DirectMetal 20 alcanza velocidades de proceso más elevadas con la misma precisión y resolución de detalles. Por tanto, es un complemento ideal del DirectSteel 20 en aplicaciones que no requieran una elevada resistencia mecánica, como pueden ser la mayoría de proyectos de moldeo por inyección.

Del CAD a piezas de alta calidad en tres días

El proyecto del Consorcio Inglés de Fabricación Rápida (English Rapid Manufacturing Consortium), bajo la dirección del Prof. Philip Dickens con el grupo de automoción sueco Volvo Car Corporation, trata de la fabricación de macho y cavidad para el moldeo por inyección de un adaptador para un vehículo (ver foto).

Los insertos son de unos 60 mm de diámetro y 22 mm de altura, con ángulos interiores de 90°, lo que no permite el mecanizado, sino que normalmente se usaría electroerosión. En este caso, los insertos se fabricaron con el nuevo material DirectSteel 20, extraordinariamente fino, en un proceso totalmente automático con un sistema EOSINT M 250 Xtended. Mediante una máquina tridimensional, se midieron seis dimensiones en cada uno de los insertos, apreciando una desviación media de sólo 0,032 mm, con una máxima de tan sólo 0,068 mm.

De esta forma, se consiguieron piezas moldeadas por inyección de alta calidad en sólo tres días desde la disponibilidad de datos en CAD 3D.

Acabado superficial de las piezas DMLS

Además de sistemas y periféricos de alto nivel para sinterización por láser, las soluciones optimizadas de EOS también incluyen consultoría para su integración óptima en los procesos existentes. En fabricación de moldes, el ajuste y pulido de los componentes del molde constituyen una parte integral de la cadena del proceso y, por tanto, también del proceso DirectTool. EOS ha establecido una base de conocimiento sistematizada sobre este tema y le ha dedicado un seminario específico en la Reunión Internacional de Usuarios (IUM, por International Users Meeting) de este año.

Se ha demostrado que el micro-chorreado no solamente proporciona excelentes superfícies de una forma rápida y sencilla, sino que además es un paso previo muy importante para procesos posteriores de lijado ó pulido de superfícies no porosas. Se ha visto que con el uso de equipos de ultrasonidos y pastas de diamante, se puede conseguir prácticamente cualquier calidad superficial (ver foto de inserto de molde chorreado y pulido).

La nueva EOSINT P 380 puede hacer piezas de PA o PS, como este prototipo funcional de aspiradora.

DMLS – el resultado de una colaboración con éxito

El éxito actual de la Sinterización Directa de Metal mediante Láser es el resultado de una colaboración a largo plazo. Empezó en 1994 con un contacto entre la compañía finlandesa Electrolux Rapid Development y EOS GmbH. Electrolux fue una de las primeras compañías europeas en aplicar prototipado rápido y ya había desarrollado un polvo metálico de baja contracción para sinterización sin presión. EOS había desarrollado y comercializado un polvo de plástico para sinterización por láser. Ambas compañías se preguntaron cómo combinar los respectivos desarrollos. Después de unas primeras y alentadoras pruebas, establecieron un acuerdo de cooperación y un año después se desarrolló e instaló en Electrolux el primer sistema de Sinterización Directa de Metal mediante Láser. En 1995, se presentó el sistema EOSINT M 250 como producto de serie. El primer material era un polvo metálico basado en bronce capaz de fabricar piezas e insertos de molde en capas de 100 micras. La tecnología se ha asentado en un corto período de tiempo como un proceso rápido y preciso de fabricación rápida de moldes (rapid tooling).

La estrecha cooperación entre las dos compañías llevó al desarrollo de un polvo más fino, para capas de 50 micras. En 1999 se introdujo el primer polvo basado en acero, junto a un sistema de nueva generación: EOSINT M 250 Xtended. Los últimos polvos de grano fino constituyen un avance y un hito significativo hacia la Fabricación Rápida (Rapid Manufacturing). Actualmente, DMLS es un proceso bien consolidado, con más de 65 sistemas EOSINT M instalados en 15 países. El equipo de desarrollo DMLS de la anterior Electrolux Rapid Development, se ha integrado al grupo EOS como una subsidiaria al ciento por ciento: EOS Finlandia. El sector de servicios de Electrolux Rapid Development recibe el nombre de Rapid Product Innovation y hoy forma parte del Grupo Alphaform. Y la cooperación continúa.

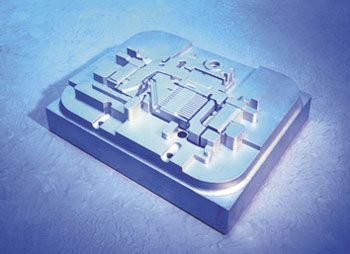

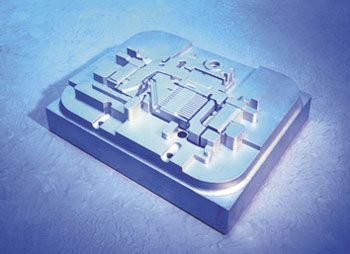

El sistema de sinterización de metal por láser EOSINT M 250 Xtended.

DMLS convence a los moldistas en España

Con la adquisición del sistema EOSINT M 250 Xtended de última generación, BMP, la nueva división de prototipado del Grupo Royas en Barcelona, afianza su posición como departamento I+D del Grupo. Fundado en 1963, el Grupo Royas es una compañía líder en fabricación de moldes.

Aunque acaba de empezar sus actividades, ProtoSer, el nuevo distribuidor de EOS en España y Portugal situado en Cabrils, cerca de Barcelona, ya puede anunciar la venta de este primer sistema, que ha concluido ahora gracias también a la excelente preparación por parte de EOS Francia.

Sinterización por láser de plásticos

Para la sinterización por láser de materiales plásticos, EOS también ofrece nuevas dimensiones para un alto grado de automatización e integración del proceso, base para la fabricación rápida (rapid manufacturing). Con el sistema EOSINT P 380, disponible a partir del primer trimestre de 2002, EOS presenta la última generación de la renombrada serie EOSINT P 3 de sistemas con un sólo láser. Varias nuevas características de hardware y software consiguen aumentar la productividad en más del 30%, al mismo tiempo que mejoran la calidad de las piezas. El Proceso Integrado de Trabajo (IPCM, por Integrated Process Chain Management), con alimentación automática de polvo y una nueva estación de recuperación, proporciona un alto grado de automatización y facilidad de uso. Tanto el sistema como los periféricos están bien preparados para su integración en entornos industriales, siendo especialmente adecuados para fabricación rápida. Y una vez más, todas las nuevas características están disponibles como mejoras (upgrades). Los pioneros de los primeros sistemas pueden modernizar sus „viejas y buenas P" hasta el último estado del arte.

El sistema de sinterización de metal Eosint M 250 Xtended, permite la sinterización directa de polvo de acero y la creación en horas de moldes para hasta 100.000 piezas inyectadas.

EOSPACE: Nuevo software para preparación de datos

Para ofrecer los niveles más elevados de automatización y flexibilidad también en la preparación de datos, EOS dispone en exclusiva de un nuevo paquete de software a partir del primer trimestre del 2002. El software EOSPACE de „anidado" automático basado en superfícies, posiciona las piezas en el volumen de construcción de forma totalmente automática, optimizando el aprovechamiento del volumen sin que las piezas se toquen ó queden enlazadas y, por consiguiente, reduciendo la altura de la construcción a la mínima necesaria para la pieza de mayores dimensiones. Esto permite ahorrar tiempo y costes de proceso, a la vez que evita errores.

Empresas o entidades relacionadas

EOS GmbH - Electro Optical Systems