Centros de Mecanizado

por Lorenzo Solano

Area de Calidad Industrial de AIMME30/04/1999

El centro de mecanizado ha sido el resultado de la evolución lógica de la "máquina herramienta de fresar" en un contexto donde se ha precisado aumentar la productividad, la flexibilidad y la precisión, al tiempo que se mejoraban las condiciones de seguridad de los trabajadores, todo ello lógicamente acompañado por la incorporación de la electrónica.

1. ORIGEN Y CONCEPTO DEL CENTRO DE MECANIZADO

El centro de mecanizado ha sido el resultado de la evolución lógica de la "máquina herramienta de fresar" en un contexto donde se ha precisado aumentar la productividad, la flexibilidad y la precisión, al tiempo que se mejoraban las condiciones de seguridad de los trabajadores, todo ello lógicamente acompañado por la incorporación de la electrónica.

Lo dicho hasta ahora nos puede permitir introducir el concepto de "centro de mecanizado". Un centro de mecanizado es ante todo una máquina herramienta de conformado por arranque de material (esto es, una máquina no portable que, operando con la ayuda de una fuente de energía exterior, es capaz de modificar la forma del material o pieza a mecanizar mediante el arranque de pequeñas porciones del mismo o virutas, de forma continua o discontinua).

Sin embargo, las características esenciales de un centro de mecanizado y que por tanto deben servirnos para diferenciarlo de otro tipo de máquinas son las siguientes:

- Está dotado de un control numérico

- Puede realizar otras operaciones de mecanizado además del fresado

- Dispone de un cambiador de herramientas automático

Está dotado de un control numérico

La primera de estas llamadas propiedades esenciales o definitorias significa que los centros de mecanizado son el producto de la revolución tecnológica que ha supuesto en el mundo de la mecanización la introducción de la tecnología del control numérico. No existen centros de mecanizado (en el sentido admitido actualmente para esta expresión ) anteriores a la tecnología del control numérico.

Puede realizar otras operaciones de mecanizado además del fresado

La transformación de la fresadora clásica en un centro de mecanizado ha sobrevenido como consecuencia de dotarla de la potencialidad para desarrollar operaciones de trabajo que tradicionalmente se realizaban en otro tipo de máquinas. Es el caso del taladrado, y del roscado fundamentalmente. En efecto, este tipo de operaciones no son cinemática y conceptualmente hablando distintas del fresado, dado que aunque tengan implicaciones mecánicas y tecnológicas bien distintas, todas ellas se ejecutan mediante un movimiento de corte circular, con la ayuda de una herramienta rotativa. Esto es lo que hizo posible que en un momento dado se integrasen este tipo de operaciones en una misma máquina que conocemos como centro de mecanizado. Por lo tanto, y hasta aquí, un centro de mecanizado es una máquina herramienta dotada de control numérico que permite realizar distintas operaciones de mecanizado como fresado, taladrado y roscado. En este sentido se debe establecer la diferencia entre centros de mecanizado y fresadoras de control numérico, dado que éstas últimas son máquinas herramienta que si están dotadas de control numérico pero sólo están destinadas a realizar operaciones de fresado.

Dispone de un cambiador de herramientas automático

La segunda de las características esenciales mencionada implica prácticamente a la tercera, en el sentido de que se hace prácticamente ineludible la existencia de un sistema que facilite el cambio automático de las herramientas que permitan efectuar las distintas operaciones posibles. Lógicamente, el sistema de cambio de herramienta está gobernado por el control numérico de la máquina. Los sistemas de cambio de herramienta responden a conceptos estructurales, necesidades y soluciones de diseño bien distintas, pero en cualquier caso deben asegurar la posibilidad de efectuar un cambio de herramienta en el transcurso de ejecución de un programa pieza, sin la necesidad de intervención por parte del operario.

Finalmente y respetando otras posibles opiniones, podemos definir un centro de mecanizado como una máquina herramienta de control numérico que puede realizar otras operaciones de mecanizado además del fresado y que dispone de un cambiador de herramientas automático.

Un centro de mecanizado es una máquina herramienta de control numérico que puede realizar otras operaciones de mecanizado además del fresado, y que dispone de un cambiador de herramientas automático.

En microempresas y pequeñas empresas se requiere una preparación mayor y más completa de los operadores de máquina que en las empresas medianas o grandes. Podría ocurrir que todas las tareas tuvieran que ser desempeñadas por una misma persona.

2. CENTROS DE MECANIZADO y CENTROS DE FRESADO FRENTE A CENTROS DE TORNEADO

El concepto de "centro de fresado" es muy similar al de "fresadora de control numérico". No obstante cabe una distinción que podría pasar desapercibida y que en ocasiones, de forma voluntaria o involuntaria no se considera. Las "fresadoras de control numérico" propiamente dichas, no disponen de un cambiador automático de herramientas. Dicho de otro modo, si a una fresadora de control numérico le añadimos un cambiador de herramientas automático controlado por el propio control numérico de la máquina, el resultado es un centro de fresado.

El centro de torneado es algo bien distinto, y que no debe confundirse en ningún caso con los dos anteriores. Un centro de torneado es una máquina herramienta de control numérico que puede efectuar operaciones de torneado y de fresado. Para dar una explicación más clara del tipo de máquina al que nos referimos diremos que un centro de torneado es un torno de control numérico al que se le ha dotado con la posibilidad de realizar operaciones de fresado. Esto se consigue con la incorporación de una o varias posiciones para herramientas motorizadas.

En resumen, un centro de torneado procede y mantiene una gran similitud formal con un torno de control numérico, mientras que los centros de mecanizado y los centros de fresado son producto de la evolución de las fresadoras convencionales (aunque el carenado exterior y la presencia de otros elementos hacen que su apariencia sea bien distinta a la de las fresadoras clásicas o convencionales).

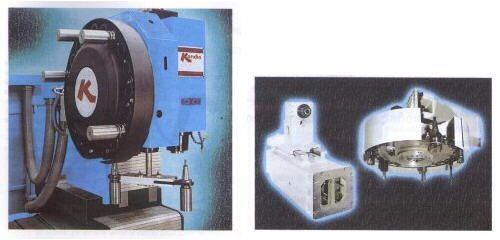

Almacén de herramientas giratorio. Posiblemente el sistema más utilizado en los centros de mecanizado. En ocasiones el propio almacén realiza los movimientos que permiten materializar el cambio de la herramienta desde el husillo hasta una posición del almacén o viceversa (foto Kondia)

3. TIPOS DE CENTROS DE MECANIZADO Y CRITERIOS DE ELECCIÓN

Difícil cuestión. De momento, podemos concluir que se trata de un problema complejo por el número de variables implicadas y la diversidad de los factores a considerar.

En cualquier caso hay algunos factores clave:

- La tipología de las piezas a producir (tamaño, complejidad)

- El tamaño de los lotes de producción

- Las especificaciones técnicas (tolerancias de las piezas)

- El entorno donde ha de ubicarse y trabajar la máquina.

En efecto, todos estos factores y otros derivados, relacionados e incluso adicionales a los mismos intervienen en una decisión que puede ser de importancia para la empresa. En cualquier caso, vayamos por partes, si la primera cuestión es:

¿Qué tipo de máquina necesito?

La respuesta puede ser trivial: torno, taladro, fresadora, etc. A partir de aquí (y suponiendo que se precise una máquina para realizar operaciones de fresado) podemos plantearnos la opción siguiente:

¿Con o sin control numérico?

La respuesta vendrá condicionada básicamente por tres aspectos:

- El tamaño de los lotes de producción: para tiradas medias y largas el control numérico puede ser la opción más rentable.

- La complejidad de las piezas: en muchas ocasiones el control numérico es ineludible para la fabricación de piezas de cierta complejidad geométrica.

- La precisión requerida: cuando se estrechan los márgenes de tolerancia, el control numérico suele ser la opción preferible, sobre todo si se trata de series de piezas donde se precisa además asegurar una buena repetibilidad.

¿Centro de mecanizado, centro de fresado o fresadora de control numérico?

La respuesta a esta pregunta está implícita en la argumentación realizada para la definición de los centros de mecanizado y la diferenciación con otros tipos de máquinas.

Llegados a este punto, si la elección es un centro de mecanizado, deberemos plantear la selección apuntado a las posibles variantes dentro de los mismos por motivo de:

- tamaño de la mesa de trabajo

- sistema de cambio de palets

- número de ejes

- tipo y tamaño del almacén de herramientas

- características del control a equipar

- orientación del husillo

- husillo orientable

- plato divisor

- posibilidades de comunicación

- aplicaciones de verificación y digitalización de piezas

- sistema de evacuación de la viruta

- sistema de proyección de "taladrina"

- robustez mecánica

- rapidez

- potencia

- par

- fuerza de avance

- gamas de husillo

- precisión y repetibilidad

- comportamiento dinámico (estabilidad, vibraciones)

- calidad de los componentes y accesorios

- sistemas de seguridad para la máquina

- cuestiones de mantenimiento

- sistemas de seguridad para el operario

- ergonomía

- dimensiones generales de la máquina

- carenado

- peso

- cuestiones estéticas

- etc.

La elección de una u otra variante vendrá en función de estos "factores clave" y de otros como las preferencias del comprador respecto de un determinado fabricante de máquina o de control, y las posibilidades económicas y financieras de la empresa.

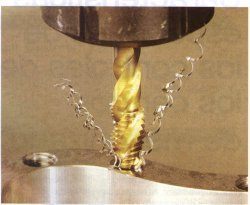

El centro de mecanizado ha permitido diversificar enormemente el número de operaciones a realizar en una misma máquina, así como aumentar el número de operaciones a realizar con la misma sujeción de pieza, lo que redunda en un incremento de la relación calidad/coste de las piezas producidas (foto Mikron)

4. CARACTERÍSTICAS ESPECIFICAS DE LOS CONTROLES DE LOS CENTROS DE MECANIZADO

Desde el punto de vista de su estructura y de su concepto de diseño y funcionamiento interno, no existen grandes diferencias entre el control de un centro de mecanizado y el de otro tipo de máquina. Obviamente como su aplicación es distinta, sus funciones, a nivel de usuario, también lo son. Las diferencias estriban básicamente en la aplicación específica a la que van destinados y en otros factores dados por la evolución de la tecnología.

Lógicamente, en cualquier caso, es deseable que el operador de la máquina tenga una especialización y experiencia profesional que le permitan hacer frente a posibles eventualidades que se produzcan durante la mecanización. De no ser así, el operador de la máquina se convierte en un "cambiador de piezas" y "apretador de botones", que no requiere ninguna preparación específica más allá del aprendizaje de un procedimiento de trabajo.

La ergonomía y funcionalidad de los controles se ha visto notablemente incrementada por el uso de unidades como la mostrada en la figura, que con un tamaño y peso reducido, y su conexión por medio de un cable extensible, permiten controlar ciertas funciones de la maquina con mayor rapidez de respuesta y precisión mientras que el operador puede seguir con mas detalle y comodidad las evoluciones del mecanizado (foto Mikron).

Así, para encontrar características definitorias a la hora de elegir un control habría que plantear cuestiones como:

- Número de ejes a controlar de forma sucesiva

- Número de ejes a controlar de forma simultanea

- Velocidad de proceso y capacidad de cálculo

- Memoria Posibilidades de comunicación y e integración en entornos robotizados

- Facilidad de operación

- Interfase amigable para el operador

- Lenguaje de programación

- Posibilidad de utilizar varios lenguajes de programación

- Ayudas gráficas para la programación

- Visualización de programas

- Información de herramientas y parámetros de funcionamiento de la máquina

- Funciones que faciliten la utilización de programas procedentes de aplicaciones CAD / CAM

- Gestión de herramientas

- Control de trayectorias

- Ciclos de medida

5. HABILIDADES REQUERIDAS PARA OPERAR CORRECTAMENTE UN CENTRO DE MECANIZADO

La situación será muy distinta en función del grado de estructuración de los puestos de trabajo dentro de la empresa. En cualquier caso conviene distinguir varias tareas asociadas al trabajo con un centro de mecanizado:

- La programación

- La preparación de la máquina y de las herramientas

- La carga, descarga, selección y eventual modificación de los programas pieza a pie de máquina

- La asistencia y vigilancia durante la ejecución del programa y el cambio de piezas a mecanizar

- El mantenimiento mecánico, hidráulico, neumático eléctrico y electrónico (hardware y software)

Debido a que la división (o estructuración del trabajo) se suele acentuar en las empresas más grandes, podría concluirse que para microempresas y pequeñas empresas se requiere una preparación mayor (más completa) de los operadores de máquina que en las empresas medianas o grandes. En el primer caso puede llegarse a la situación extrema en la que todas las tareas anteriores tengan que ser desarrolladas por una misma persona. Para empresas medianas o grandes lo habitual es que el operador no requiera grandes conocimientos de programación ni de mantenimiento, aunque unas mínimas nociones pueden resultar muy útiles.

Lógicamente, en cualquier caso, es deseable que el operador de la máquina tenga una especialización y experiencia profesional que le permitan hacer frente a posibles eventualidades que se produzcan durante la mecanización. De no ser así, el operador de la máquina se convierte en un "cambiador de piezas" y "apretador de botones", que no requiere ninguna preparación específica más allá del aprendizaje de un procedimiento de trabajo.

Lógicamente, en cualquier caso, es deseable que el operador de la máquina tenga una especialización y experiencia profesional que le permitan hacer frente a posibles eventualidades que se produzcan durante la mecanización. De no ser así, el operador de la máquina se convierte en un "cambiador de piezas" y "apretador de botones", que no requiere ninguna preparación específica más allá del aprendizaje de un procedimiento de trabajo.

6. TENDENCIAS FUTURAS EN CENTROS DE MECANIZADO

Las tendencias futuras para los centros de mecanizado pueden englobarse en dos líneas. Por una parte tenemos el aumento de las prestaciones actuales o mejoras cuantitativas, y por otra parte, las innovaciones o mejoras cualitativas.

Centro de mecanizado de referencia SPT-H500S de elevada rigidez, diseñado para aplicaciones de mecanizado de alto par (Hyundai - Delteco)

En una relación no exhaustiva de las mismas podemos incluir:

- La utilización de estructuras tipo hexápodo

- El desarrollo de sistemas de accionamiento y control para el mecanizado a alta velocidad

- La utilización de pantallas táctiles como medio de programación y control

- Los sistemas de corrección automática de la trayectoria basados en las variaciones de temperatura, el desgaste de las herramientas o la medición en proceso de las piezas mecanizadas

- La incorporación de funciones de comunicación para la integración de los centros de mecanizado en entornos robotizados: comunicación con otras máquinas, robots, brazos manipuladores, vehículos guiados automáticamente, almacenes centralizados de herramientas, ordenadores, etc.

- Se trata de funciones de transmisión, sincronismo, chequeo y mando

Centros de mecanizado comercializados en España

En

https://www.interempresas.net/MetalMecanica/FeriaVirtual/Centros_de_mecanizado/ el visitante encontrará todas las características de cada una de las máquinas, a saber: año de lanzamiento al mercado; potencia total y del husillo principal; número de husillos principales; velocidad máxima; tipo de mesa; dimensiones; peso máximo de la pieza; construcción y tipo de columna; y controles numéricos que monta.

Empresas o entidades relacionadas