Pavimentos con retracción controlada

Juan J. Jurado. Technical Sevice Manager Iberia. Master Builders Solutions España, S.L.U.

Sergio Parra. Segment Manager Admixtures Iberia. Master Builders Solutions España, S.L.U.

28/03/2022La solución clásica para remediar el problema es limitar las dimensiones de las losas mediante juntas de contracción, para inducir la formación de fisuras en lugares preestablecidos.

Hay otras soluciones posibles como reforzar el hormigón mediante armaduras de acero, con distinto tipos de fibras (metálicas o macrofibras poliméricas), etc. Estas soluciones, en muchos casos, no son suficientes por diferentes motivos (de ejecución, climatológicas, etc.) y en consecuencia se diseñan hormigones de retracción compensada.

El hormigón con retracción compensada (HRC)

Es un hormigón expansivo que, cuando está debidamente restringido por la armadura u otros medios, va a tener una expansión inicial igual o ligeramente superior a la retracción por secado previsto. Debido a la restricción, durante la etapa de expansión, el hormigón experimentará una cierta precompresión, que luego se irá aliviando durante la etapa de retracción.

El resultado esperado es que, en su estado final de equilibrio, el hormigón permanezca con tensión nula o con una ligera tensión de compresión residual, para eliminar el riesgo de fisuración.

Asimismo, con un correcto diseño de la solera, los HRC son los más idóneos para reducir el alabeo de las losas.

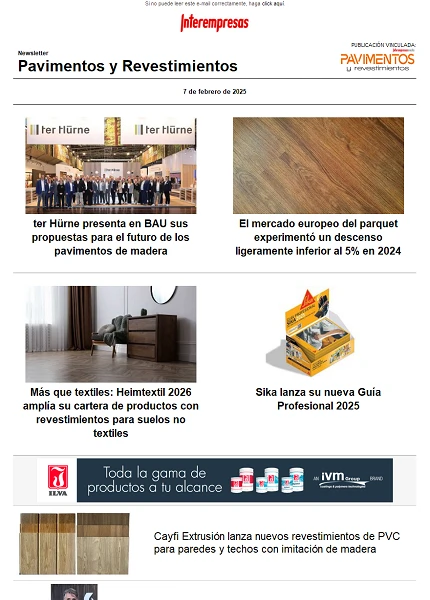

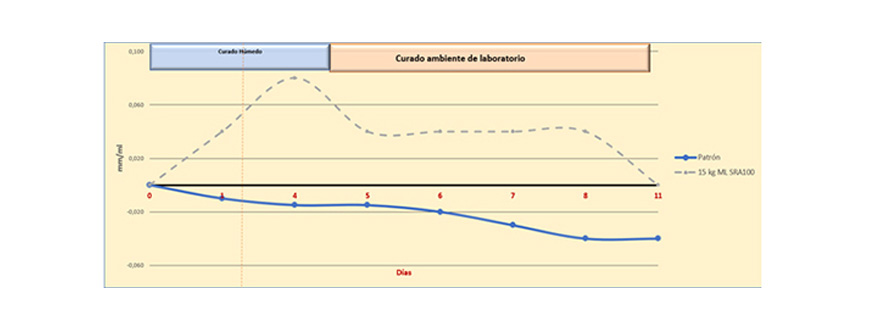

La Fig. 1 muestra esquemáticamente el comportamiento diferente de un hormigón normal y un HRC. Durante los primeros días de curado húmedo, el hormigón normal, puede experimentar una leve expansión, que rápidamente se revierte en una fuerte contracción sin apenas exponerlo al medio ambiente.

El HRC, en cambio, desarrolla una importante expansión durante la fase de curado húmedo que permite compensar la ulterior retracción que se produce en el período de desecamiento.

- La clave está en el control y en el diseño del Hormigón

Para que el sistema funcione adecuadamente, la expansión inicial debe ser controlada. En caso de que ésta fuera insuficiente o se generara cuando el hormigón está aún sin fraguar, no se alcanzaría el objetivo buscado y el hormigón se fisuraría. En el otro extremo, si fuera excesiva en magnitud o en duración, el hormigón podría sufrir daños por expansión. Para lograr esa expansión controlada existen hoy dos posibilidades: usar cementos expansivos (no disponibles en Europa) o usar aditivos compensadores de la retracción.

La necesidad de diseñar correctamente el hormigón a emplear se hace, en este caso, más importante si cabe, dado que por razones constructivas la retracción/expansión de éste se halla restringida.

Para ello, nos basamos, por un lado, en el conocimiento de la empresa fabricante del hormigón y la experiencia de uso con sus materiales en la confección de hormigón y, por otro, en el conocimiento y la experiencia acumulada por parte de Master Builders Solutions en la consecución de hormigones para pavimentos industriales pulidos con capa de rodadura en seco, puestos en obra con extendedora láser.

- La dosificación de cemento se fija para obtener sin problemas un hormigón de la resistencia característica. En función de los valores de resistencia y retracción se ajustará, a ser posible a la baja, siempre para que no se perjudique la relación a/c de trabajo, cuya medida real se intentará determinar durante el periodo de pruebas.

- Se comprobarán todas aquellas características necesarias para determinar su idoneidad: trabajabilidad, exudación, adherencia de la capa de rodadura, tiempo de inicio y fin de fraguado, etc.

- La relación a/c recomendada no será superior a 0,45 – 0,50, aunque dependerá de las pruebas y resultados que se obtengan en los ensayos previos y característicos, mientras las operaciones de pulido y la retracción no digan lo contrario, la consistencia debería ser de 12 a 14 cm.

El curado no solo trata de asegurar la evolución de resistencias del hormigón, sino que, además, tiene como misión impedir que su agua se evapore y que la desecación superficial provoque fisuras en el mismo. La evaporación del agua del hormigón depende de la temperatura y de la humedad relativa del aire, así como de su velocidad por el efecto renovador del aire en contacto con las superficies del hormigón. La pérdida de agua también se encuentra afectada por las diferencias de temperaturas entre el ambiente y el propio hormigón.

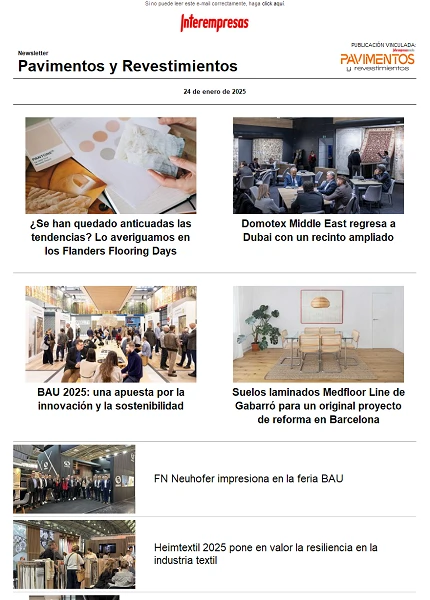

El ábaco de la fig. 2 permite hallar para qué condiciones de velocidad del viento, temperatura ambiente y del hormigón y, humedad relativa, el hormigón es

susceptible o no de fisurarse por retracción, teniendo en cuenta que para velocidades de evaporación superiores a 0,5 l/m2/h es de esperar que se produzca fisuración, existiendo para una velocidad de evaporación de 1,5 l/m2/h una probabilidad del 100 % de que aparezcan fisuras, debiendo en este caso tomarse medidas enérgicas de curado que impidan la evaporación del agua.

La importancia del curado queda puesta de manifiesto en el ábaco anterior en el que puede apreciarse como para una temperatura ambiente de 35°C, humedad relativa del aire del 40 por 100, temperatura del hormigón de 35°C y velocidad del viento de 30 km/h, condiciones muy normales de verano en muchas regiones de España, la velocidad de evaporación será de 2 l/m2/h, lo que equivale a que la probabilidad de formación de fisuras sea del 100 %. Se comprende que en estas condiciones hay que extremar las precauciones en el curado evitando la evaporación del agua y manteniendo las superficies constantemente húmedas.

Viento seco, temperaturas altas son, por tanto, dos enemigos fuertes del hormigón joven que dan lugar una deficiencia en la hidratación del cemento por pérdida de agua con la consiguiente repercusión en las resistencias y en una retracción importante que va a afectar a la integridad y durabilidad del hormigón

- Hormigón de retracción compensada: MasterLife SRA 100.

El MasterLife SRA 100 es un agente expansivo en polvo para anular la retracción del hormigón. Es un clinquer especial, cocido a altas temperaturas, rico en cal libre y cuyos componentes minoritarios son silicatos de calcio, aluminatos, ferro-aluminatos y sulfatos de calcio.

En contacto con el agua de amasado, la transformación del óxido en el correspondiente hidróxido de calcio provoca una expansión que, a su vez, va a compensar la retracción del hormigón. La temperatura de cocción del MasterLife SRA 100, la distribución granulométrica de sus partículas y, sobre todo, la presencia de compuestos menores que envuelven el óxido de calcio permite que el grado de hidratación - y con ello el proceso expansivo - sea convenientemente regulado.

Comparado con otros agentes expansivos que dan origen a la formación de etringita, una de las principales ventajas del MasterLife SRA 100 es el reducido tiempo de curado necesario para garantizar la expansión.

Todos los agentes expansivos provocan un aumento de volumen cuando el hormigón está conservado en ambiente húmedo, capaz de aportar el agua necesaria para la reacción que provoca la expansión. La reacción que lleva a la formación de etringita, necesita cerca de 7 días en ambiente húmedo para conseguir el máximo de expansión.

Naturalmente, cuanto más prolongado sea el curado húmedo, mejores serán las prestaciones del hormigón que contenga MasterLife SRA 100. A pesar de ello, un reducido curado húmedo del hormigón después del primer día no provoca, utilizando MasterLife SRA 100, el retraso de la expansión, como sucede con otros agentes expansivos.

Con temperaturas elevadas y tiempo seco, el curado húmedo debe ser continuo - humedeciendo el hormigón o protegiéndolo con coberturas o láminas humedecidas durante al menos 3 días, previa aplicación de un líquido de curado, aunque se recomienda que el curado se prolongue hasta los 7 días.

- El compensador de retracción: MasterLife SRA 920.

MasterLife SRA 920 es un agente reductor de retracción para hormigón, basado en compuestos orgánicos que actúan reduciendo la tensión superficial del agua que ocupa los microporos del hormigón y que permite reducir la retracción neta del hormigón.

El agua retenida en los microporos del hormigón, cuando se evapora (en condiciones de secado) genera una serie de tensiones internas en el hormigón que causan microfisuración y fisuras de ancho visible. Evidentemente, la presencia de microfisuras aumenta la permeabilidad del hormigón, haciéndole más sensible al ataque por agresivos químicos que son transportados por el agua y la humedad.

De este modo, con MasterLife SRA 920 mejora la estabilidad de volumen del hormigón en su transición del estado fresco al estado endurecido y reduce la aparición de fisuras, mejorando la calidad y durabilidad de la estructura.

Resumen del proceso de desarrollo del ensayo de cambio de volumen de las dosificaciones de hormigón ensayadas:

Aplicación de curado (humectación) superficial (izquierda); colocación de film anti-evaporación (derecha).

Detalle de la regla de retracción con el comparador incorporado.