Sephu se reinventa con el tratamiento de leonarditas ‘a medida’

“Sephu ya comercializaba leonarditas granuladas antes de la ejecución de este proyecto, si bien la granulación era subcontratada a fabricantes de órgano minerales. Posteriormente, la mayor demanda de leonarditas granuladas frente a los problemas de abastecimiento y calidad del granulado, nos llevó a plantearnos la posibilidad de construir una planta de activación, granulación y secado de las mismas”, nos explica Damián Blasco, presidente de Sociedad Española de Productos Húmicos. Dicho y hecho, la empresa dio luz verde a este proyecto con el que pretende, por un lado, tratar de forma específica a las leonarditas y, por el otro, conseguir una mayor eficacia en la corrección de los suelos y una respuesta más rápida en los cultivos de ciclo corto. La instalación, inaugurada el pasado 15 de septiembre y con sede en la localidad turolense de La Mata de Los Olmos, ha supuesto una inversión final de un millón de euros. Con la nueva planta, situada a 18 kilómetros de las explotaciones mineras de la compañía en el término municipal de Gargallo (Teruel), se facilita la formulación de nuevos productos así como la apertura de nuevos mercados para Sephu, en opinión de Blasco.

Posibilidad de trabajar con leonarditas y aditivos diferentes a la vez

La planta cuenta con dos tolvas receptoras con dosificadores de descarga que permiten trabajar con dos tipos de leonarditas diferentes e incluso formular mezclas a base de leonarditas y otros productos aditivos. De ahí, surgirían mezclas destinadas a suelos distintos o cultivos específicos. Las leonarditas, solas o mezcladas con otros aditivos, se introducen en una mezcladora continua que les proporciona la humedad necesaria para su granulación, mediante ácidos húmicos líquidos y solución extractante. Este proceso las activa para que su respuesta en el suelo y en los cultivos sea mucho más rápida y efectiva. De esta forma, se reducen las dosis recomendadas y se abaratan costes. “Al contar con dos tolvas receptoras —continúa Blasco— se pueden incorporar dos productos diferentes, que se introducen en una mezcladora continua antes de su paso al plato granulador. La incorporación de las tolvas supone la eliminación de un proceso anterior como era la mezcla, obteniendo una mezcla final más homogénea y precisa en su composición”.

Una vez humedecido y activado, el producto resultante pasa, en un principio, al plato granulador, cuyo diámetro es de 1,60 metros, y, posteriormente, al tromel de secado de 1,2 metros de diámetro y 9 metros de longitud. Por tanto, se pretende mejorar la granulación en su parte inicial para, después, secar los productos granulados hasta que conserven una humedad entre el 8 y 10%.

Una planta que granula leonarditas y otras mezclas con nitrógeno, calcio y magnesio

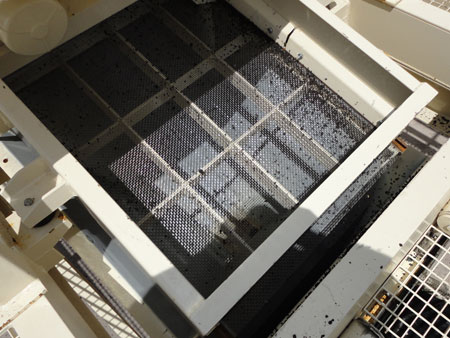

Los productos granulados y secos provenientes del tromel caen sobre una criba vibrante con mallas de 3 y de 6 milímetros, donde se separa el granulado estándar de 3/6 milímetrosde diámetro que se transporta al silo de acopio. Por el contrario, el producto superior a 6 milímetros cae a un molino que lo tritura y retorna al plato granulador.

Por su parte, los gránulos finos inferiores a 3 milímetros de diámetro se trasladan neumáticamente a un ciclón separador, donde se diferencia entre el mini-gránulo de 0,5-3,0 milímetros que cae al silo provisto de equipo de pesaje y ensacado y el polvo de 0-0,5 milímetros que se recupera y envía, también a su silo de acopio, a través de dos filtros de cartuchos autoaspirantes.

En suma, la nueva planta resulta innovadora a raíz de la incorporación de las dos tolvas receptoras lo que afecta, de forma claramente beneficiosa, a los procesos de producción de la empresa. Damián Blasco, presidente de la empresa, concreta: “En consecuencia, se amplía la gama de productos. Ya no sólo se granulan leonarditas sino también mezclas con nitrógeno, calcio y magnesio, dejando la puerta abierta a la formulación de otros productos a medida de las necesidades del campo”. El proyecto ha sido diseñado a la ‘medida’ de las necesidades de Sephu. Para ello, se ha incorporado un sistema que permite añadir ácidos húmicos y solución extractante a la mezcla, antes de su granulación, así el producto final se activa y ofrece una respuesta más rápida y efectiva “sobre el terreno”. Además, tecnología y ahorro energético se dan la mano en esta instalación concebida para “aprovechar al máximo las calorías utilizadas durante el secado (aire caliente, humos y vapor de agua que produce el quemador de gasóleo y el secado), creándose dos intercambiadores de calor para fabricar humato potásico 100% soluble por desecación”.