En la actualidad, la fibra que lidera el mercado textil es el poliéster (PET), con una producción anual de 57 Mt, alcanzando un 52% de la producción global

Aitex impulsa el reciclado químico del poliéster a partir de residuos textiles

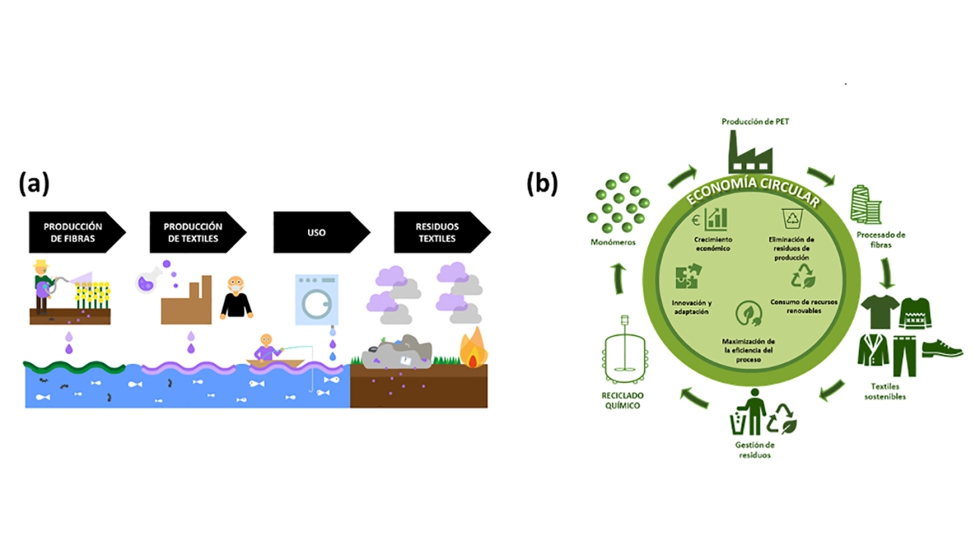

En el caso del sector textil, el impacto ambiental asociado a su actividad se ha convertido en uno de los temas más preocupantes de la actualidad. De hecho, en 2015, la industria mundial de textiles consumió aproximadamente 79 miles de millones de m3 de agua, generó 1.700 millones de toneladas de emisiones de CO2 (aproximadamente el 4,6% de emisiones globales de carbono totales), y fue responsable de 92 Mt de residuos. Así pues, el impacto ambiental asociado al sector textil se ha convertido en uno de los temas más relevantes de la actualidad. Para reducir la acumulación de residuos textiles y su impacto medioambiental, la nueva normativa europea (Directiva UE 2018/851), recogida en el Pacto Verde europeo, propone una transición desde el modelo industrial lineal convencional hacia un modelo industrial circular, donde los residuos al final de su vida útil sean transformados en nuevos productos de alto valor añadido (figura 1).

En la actualidad, la fibra que lidera el mercado textil es el poliéster (PET), con una producción anual de 57 Mt, alcanzando un 52% de la producción global. El poliéster se ha convertido en la fibra más empleada gracias a su ligereza, bajo coste, facilidad de alimentación y bajo consumo de energía para su procesamiento y fabricación. Como consecuencia del alto nivel de contaminación derivado del consumo de PET, nuevas estrategias de reciclado deben aplicarse para los productos obtenidos a partir de este polímero, tales como botellas, productos de embalaje, fibras textiles, etc. En la actualidad, dos de los principales métodos convencionales de reciclaje del PET preconsumo y posconsumo, son el reciclaje mecánico y el reciclaje químico, siendo el primero el más comúnmente empleado.

El reciclado mecánico consiste en clasificar, lavar y secar el PET antes de su procesamiento por fusión para producir un nuevo material. Normalmente, este nuevo material es de menor calidad y, generalmente, no es adecuado para su reutilización en prendas de vestir, por lo que se utiliza para aplicaciones de menor valor añadido, tales como materiales de relleno o piezas de inyección. Por tanto, debido a las deficientes propiedades mecánicas que se obtienen mediante los procesos convencionales de reciclado mecánico, el reciclado químico es una estrategia potencial en el campo del reciclado de fibras de PET.

Objetivos del proyecto

Resultados

Entre las diferentes tecnologías de reciclado químico, cabe destacar la purificación con disolventes, la depolimerización térmica y la depolimerización catalítica. Concretamente, la purificación con disolventes se basa en el principio de solubilidad selectiva para separar el poliéster del resto de los materiales presentes en el residuo. Este método presenta 3 limitaciones muy importantes: (i) la eficiencia de este proceso depende del conocimiento exacto de la composición del residuo, siendo necesario elegir el solvente o mezcla de solventes que disuelvan selectivamente al poliéster; (ii) si el poliéster se encuentra degradado por el uso, el polímero se recupera con tales propiedades; y (iii) el polímero recuperado se debe extruir para obtener el polímero en forma de granza, por lo que sufre un deterioro de las propiedades durante dicho proceso.

Por su parte, la depolimerización térmica se trata de un proceso de craqueo térmico en el que mediante temperaturas altas se produce el craqueo aleatorio de las cadenas poliméricas, dando lugar a una mezcla de oligómeros o hidrocarburos, de manera que, tras su purificación se obtienen combustibles. La principal desventaja que presenta este método es que se obtiene una mezcla heterogénea de oligómeros, siendo necesarias múltiples etapas de purificación que limitan su viabilidad económica a escala industrial.

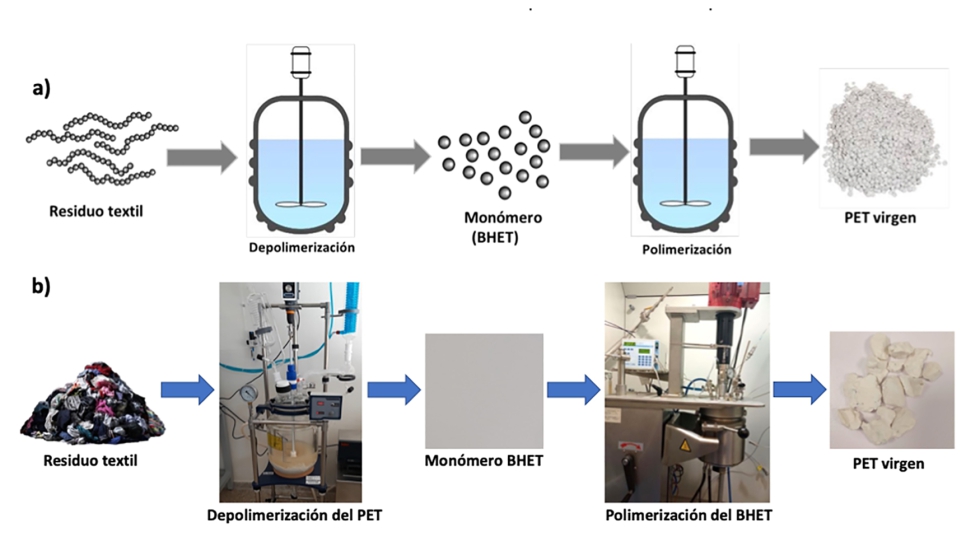

Por último, la depolimerización química consiste en dividir las cadenas poliméricas en sus unidades fundamentales o monómeros mediante reacciones catalíticas. Una vez terminada la reacción, el monómero se aísla, se purifica y se emplea en un nuevo proceso de polimerización que permite obtener el polímero virgen. La principal ventaja de este proceso es que permite reciclar los residuos un número infinito de veces sin pérdida de propiedades del polímero virgen. Entre los procesos de depolimerización química disponibles, la glicólisis es la tecnología más estudiada y desarrollada debido a las numerosas ventajas que presenta: (i) simplicidad y flexibilidad, (ii) bajos costes de inversión y mantenimiento, (iii) condiciones de reacción más suaves, (iv) baja volatilidad del solvente, (v) el principal producto es el tereftalato de bis(2-hidroxietileno), BHET, un producto intermedio en la polimerización y (vi) el proceso de glicólisis puede aplicarse fácilmente a las plantas de producción de PET convencionales.,

Por lo que, en el proyecto Chemup, se ha llevado a cabo el reciclado químico de residuos textiles de poliéster a escala piloto mediante un proceso de glicólisis, es decir, empleando etilenglicol como disolvente (figura 2). En una primera etapa, la depolimerización del poliéster se ha realizado en un reactor batch de 20 L, lo que ha permitido la obtención, aislamiento, purificación y caracterización de 6 kg de monómero con rendimientos superiores al 90% y una pureza superior al 99%.

Posteriormente, en una segunda etapa, se ha llevado a cabo el proceso de polimerización del BHET, obteniendo como producto un poliéster de viscosidad adecuada para la producción de fibras (IV = 0,62-0,65 g/dl) con un rendimiento superior al 98%. Finalmente, con el objetivo de validar el proceso completo, se ha llevado a cabo la obtención de fibras recicladas de poliéster mediante procesos convencionales de hilatura.

Figura 2. Reciclado químico de residuos de poliéster: (a) representación esquemática e (b) imágenes reales a escala laboratorio.

Conclusiones

Gracias al desarrollo del proyecto Chemup, se ha conseguido avanzar en la obtención de textiles sostenibles y respetuosos con el medioambiente, contribuyendo así a la implementación de un modelo de economía circular en el sector textil.

En concreto, los estudios realizados sobre el reciclado químico de residuos textiles han permitido aumentar el nivel de madurez de esta tecnología, pasando de una prueba concepto a escala de laboratorio a su validación en un entorno más relevante.

Proyecto que cuenta con el apoyo de la Conselleria d’Economia Sostenible, Sectors Productius, Comerç i Treball de la Generalitat Valenciana, a través del IVACE. (IMAMCI/2021/1)

1 Plastics Europe, Plastics – the Facts 2019. 2020, Plastics Europe: Belgium.

2 Was Patwary, S. Consumer Clothing Behavior and Associated Environmental Impact. Preprints, 2019.

3 www.ellenmacarthurfoundation.org

4 Textile Exchange Preferred Fiber and Materials Market Report 2021.

5 A. Sangalang et al., Practical design of green catalysts for recycling and energy conversion, Material Recycling - Trends and Perspectives. Advanced Catalytic Materials. 2016.

6 Scheirs, J., Polymer recycling, science, technology, and application. John Wiley and Sons, Ltd. 1998