Los textiles técnicos ofrecen una respuesta funcional a un amplio abanico de requisitos específicos en la protección laboral

Textiles técnicos: su aplicación en equipos de protección individual en el trabajo

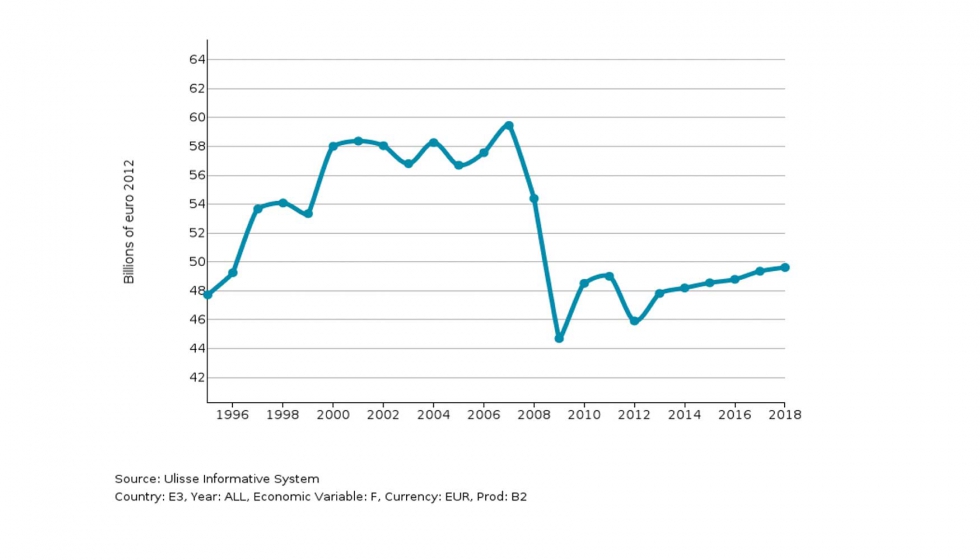

Los textiles técnicos son el motor de crecimiento de la industria textil europea, así lo reflejan los datos económicos referidos al sector en la Unión Europea, donde la producción de tejidos técnicos y telas no tejidas fue un tercio de la producción mundial en 2018. Después de varias décadas de una política económica europea que fomentaba la deslocalización, la Comisión Europea considera ahora que la única vía para el crecimiento y competitividad de su economía es un crecimiento de la industria manufacturera hasta alcanzar un 20% del PIB en 2020, con la fabricación de productos complejos y de alta calidad, como ventaja competitiva.

La frontera entre los textiles convencionales y de uso técnico

Hay varias definiciones de Textiles Técnicos. A. Richard Horrocks, y Subhash C. Anand en su libro ‘Handbook of Technical Textiles’ editado por el Textile Institute de Manchester los define como: “Un textil técnico es un material y producto textil fabricado principalmente por sus propiedades técnicas y prestaciones, más que por sus características estéticas o decorativas”. Según Joaquim Detrell: “Los textiles técnicos se definen como materiales y productos textiles que disponen de las propiedades específicas requeridas para el desarrollo de una determinada función y adaptada a su entorno de aplicación, y que dan respuesta a exigencias técnico cualitativas elevadas (ligereza, rendimiento mecánico, térmico, conductividad, resistencia al fuego…), en alguna de las áreas de utilización que dan nombre a los diferentes sectores de aplicación: geotextiles, constructextiles, protectextiles…”.

En el dictamen del Comité Económico y Social Europeo sobre ‘Los textiles técnicos, motor de crecimiento’ se definen los textiles técnicos como fibras, materiales textiles, y materiales de soporte que responden a una serie de criterios técnicos más que estéticos, aunque para algunos mercados, como los de ropa de trabajo y equipamiento deportivo, cumplen ambos tipos de criterios. Los textiles técnicos ofrecen una respuesta funcional a un amplio abanico de requisitos específicos: ligereza, resistencia, refuerzo, filtración, resistencia al fuego, conductividad, aislamiento, flexibilidad, absorción, etc. Gracias a la naturaleza de las fibras (poliéster, polipropileno, viscosa, algodón, carbono, vidrio, aramida, etc.), y a la elección de las técnicas de fabricación más adecuadas (hilatura, tejido, trenzado, punto, no tejido…), incluidas las técnicas de acabado (teñido, estampado, revestimiento, laminado…), los fabricantes de textiles son capaces de ofrecer soluciones textiles con unas propiedades mecánicas, de intercambio o protección adaptadas a las necesidades específicas del usuario final. Por este motivo, la definición no depende de la materia prima, la fibra o la tecnología utilizada, sino del uso final del producto.

El nivel tecnológico es una de las características principales del proceso de fabricación de los tejidos técnicos, David Rigby, los denomina como ’Ingeniería de Materiales Flexibles’, que a su vez forman parte de los materiales compuestos o composites, que es la combinación de dos o más materiales, de forma o composición diferentes. Por ejemplo una estructura compuesta de textil y un refuerzo de otro material.

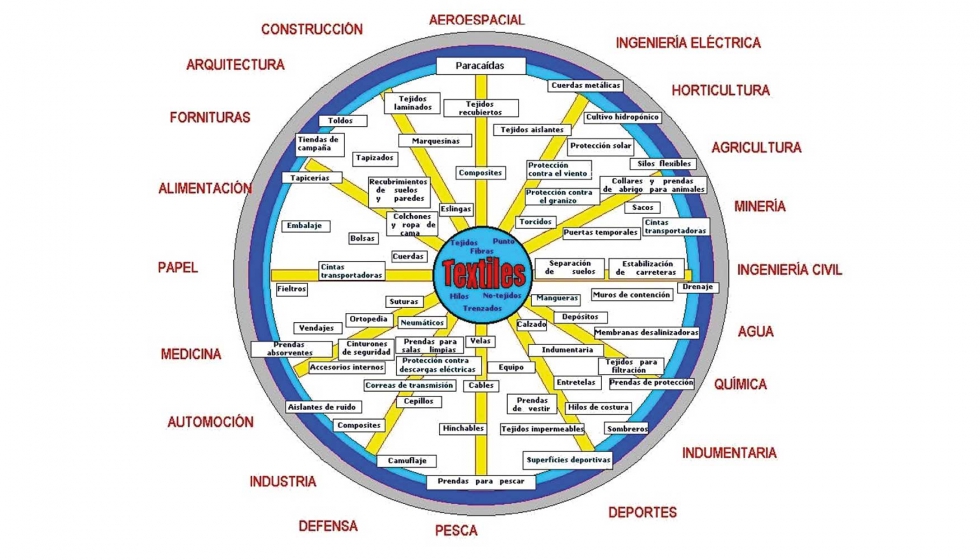

La Feria de Fráncfort, que organiza Techtextil, y que en este año 2019 se celebra del 14 al 17 de mayo, es la principal feria de muestras del mundo en textiles técnicos, distingue doce áreas de mercado principales:

- Agrotech: agricultura, silvicultura y pesca.

- Buildtech: edificación y construcción.

- Clothtech: componentes funcionales de ropa y calzado.

- Geotech: geotextiles e ingeniería civil.

- Hometech: componentes para muebles, revestimientos de suelos.

- Indutech: filtración y otros productos utilizados en la industria.

- Medtech: higiene y medicina.

- Mobiltech: construcción, equipamiento y mobiliario de transporte.

- Oekotech: protección medioambiental.

- Packtech: empaquetado y almacenamiento.

- Protech: protección personal y de la propiedad.

- Sporttech: deportes y ocio.

Desde un punto de vista más amplio, y por exclusión, podríamos considerar como textiles técnicos todos los materiales de sectores tradicionales de indumentaria, hogar y decoración, o, dicho en otras palabras, a todos los productos textiles en los que la funcionalidad es tan o más importante que la estética. La frontera entre los textiles convencionales y de uso técnico es sutil y en ocasiones poco importante. Es la intención de lanzar al mercado un producto textil que dé respuesta a una necesidad técnica específica lo que permite considerar a una empresa como productora de textiles técnicos.

El nivel tecnológico es una de las características básicas del proceso de fabricación de textiles de uso técnico, no tanto por la necesidad de un equipamiento específico, que sólo es necesario en determinados productos, sino por la necesidad de disposición de unas instalaciones que permitan la obtención de los citados niveles de calidad que se exigen; en cualquier caso, y de forma general, la tecnología del proceso no difiere de la habitual en todos los sectores de la industria textil, es por ello que muchas industrias textiles tradicionales pueden y de hecho fabrican productos textiles técnicos utilizando en parte o totalmente las mismas instalaciones industriales. Podríamos concluir recalcando que la consideración de ‘textil técnico’ va ligada tanto a la aportación de características técnicas apreciables en los productos textiles como a las necesidades de todo tipo demandadas por los usuarios.

En la figura 2 se representa la diversidad de aplicaciones de los materiales textiles técnicos.

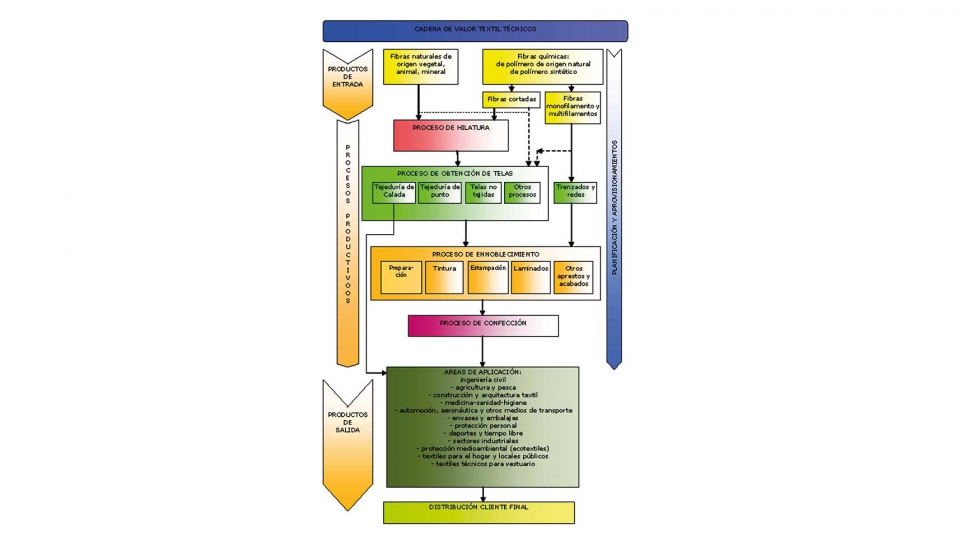

El proceso industrial y la cadena de valor de los textiles técnicos

El textil de cabecera es la base de la cadena textil y engloba a los hilados, a los tejidos y a los acabados. Estas fases productivas superiores de la cadena textil son fundamentalmente intensivas en capital, y tienen un gran valor

En la figura 3 se representa la cadena de valor de los textiles técnicos en su paso a través de los diferentes subsectores de la industria textil:

- Obtención de fibras y filamentos: La obtención de las fibras y filamentos constituye el primer paso de la cadena de valor. Las fibras pueden naturales o químicas. En los textiles técnicos la obtención de las fibras químicas constituye un factor muy importante en el inicio de la cadena de valor textil. Entre las fibras químicas artificiales destacan: las celulósicas (rayones, polinósicas); los polímeros (polivinílicas como Rovil) o poliacrílicas como Leacril); y las policondensadas como los poliésteres (Tergal) o poliamidas (Nylon). Las fibras químicas se obtienen mediante extrusión de una masa de polímero fundido o disuelto a través de pequeños orificios de una placa denominada hilera. Este proceso de hilatura y puede ser por vía húmeda, por vía seca o hilatura por fusión. La vía húmeda es la técnica más antigua y de menor producción, se utiliza para las fibras de rayón, algunas fibras acrílicas y alcohol polivinílicas. Con la técnica de la hilatura de vía seca se hilan las fibras de clorovinilo, acrílicas, algunas modaacrílicas y los hilados de acetato. Por el método de hilatura por fusión son hiladas de fibras poliamídicas, poliéster, polipropilénicas, y olefínicas. El proceso de hilatura de las fibras químicas se divide en dos ramas: una correspondiente al filamento continua y otra a fibra cortada. En la hilatura de filamento continuo las secuencias básicamente son: obtención de la polimerización y disolución para formar una pasta posible de hilar por extrusión; un estirado al salir de la hilera continuando la coagulación o solidificación; y finalmente una torsión muy baja para mantener los filamentos del hilado unidos. En la hilatura de la fibra cortada las operaciones son iguales hasta el estirado inclusive, y la variación consiste en que el cable que sale la hilera es más grueso y rizado para imitar la fibra natural.

- Proceso de hilatura: Los procesos de hilatura consisten en la transformación de las fibras en hilos mediante los principios y las máquinas de hilar adecuados a cada fibra. Básicamente la paralización, el doblado, el estirado y la torsión, junto a las fases previas de limpieza y disgregación de la masa de fibras son los principios básicos de la hilatura. La longitud de la fibra puede ser una base para la clasificación de los procesos mecánicos de hilatura que se componen de tres fases: preparación hasta obtener la mecha, hilatura para obtener hilo aun cabo con peso constante por unidad de longitud mediante estirado y torsión y finalmente acabados sometiendo a doblado, retorcido y tintura al hilo a un cabo para obtener hilos a dos a más cabos y mediante el ovillado y enconado dejarlo listo para el tisaje.

- Proceso de obtención de telas: Las telas se clasifican en cuatro grandes grupos: Telas tejidas que se subdivide en tejidos de calada y tejidos de punto. Y telas no tejidas que se subdivide el laminadas y conglomeradas. Las telas tejidas de calada están formadas por dos o más series de hilos que se anudan y entrelazan entre sí según una disposición preestablecida. La serie de hilos transversales se denomina trama, y la de hilos horizontales urdimbre. Los hilos de trama o transversales se introducen entre los de la urdimbre o longitudinales por medio de lanzaderas, pinzas, proyectiles y chorro de aire a través de la calada, que es el ángulo de forman los hilos de de la urdimbre o longitudinales en el telar siguiendo un orden dado. Existen dos tipos de telas o tejidos de punto: por urdimbre y por trama. La tela de punto por trama esta formada por un hilo que se enlaza consigo mismo. La tela de punto por urdimbre se forma por una serie de hilos que forman una urdimbre, como en los tejidos comunes y que se enlazan unos con otros entre sí siguiendo una trayectoria preestablecida. Las telas no tejidas laminadas están formadas por fibras entrelazadas entre sí formando una especie de manta. Las telas no tejidas conglomeradas se forman agrupando fragmentos o corpúsculos de una misma o de diferentes materias a las que se les da consistencia por medio de tratamientos mecánicos, térmicos y/o químicos, resultando una lámina compacta con celdas o agujeros.

- Trenzados y redes: son los formados por entrelazamiento de hilos formando un cuerpo alargado en forma de trenza o cuerda que se pueden entrelazase formando una red.

- Procesos de ennoblecimiento y acabado: están constituidos por una serie de operaciones destinadas a poner de relieve las materias empleadas en su fabricación, y por otro lado, dar al tejido una serie de nuevas propiedades exigidas por el uso a que va destinado. En los acabados pueden darse a los tejidos propiedades de aspecto y presentación, y también propiedades nuevas por medio de tratamientos físicos, físico-químicos o químicos. Dentro de las propiedades de aspecto y presentación podemos obtener artículos con pelo de diversas clases, sin pelo, con brillo, sin brillo, contacto suave, nervioso…. Por diferentes medios físicos.físico-químicos o químicos podemos obtener tejidos inencogibles, inarrugables, infieltrables, ignífugos, antisépticos, de planchado permanente, con memoria (planchado raya permanente, plisados), de fácil cuidado (lavar y poner)…. Dentro del proceso de acabado hay que incluir el proceso de tintura, que en muchos artículos se hace en pieza. La tintura es una de la operaciones de acabado que por su forma de realizarse, puede afectar más las propiedades de las fibras y la más susceptible de ocasionar efectos gravemente peligros para las propiedades del tejido. La estampación es otro de los procesos de ennoblecimiento textil que tiene por objeto teñir, con uno o varios colores determinadas zonas de un tejido, consiguiéndose con ello un dibujo o motivo determinado. Los recubrimientos-laminados-doblados es el proceso de acabado textil que, mediante la aplicación de capas de recubrimiento, láminas o mediante la obtención de combinaciones de estables de diferentes capas de tejido, tiene por objeto mejorar las propiedades de los textiles, con vistas a conferir determinadas exigencias.

- Confección textil: El corte es la primera de las tres etapas del proceso de confección textil, a la que sigue la costura y finalmente la plancha y acabados finales. La misión del corte cosiste fundamentalmente en cortar el tejido o tejidos, según el perfil del borde de los patrones de un modelo de prenda o de otro tipo de artículo textil y la preparación de las piezas cortadas agrupadas de tal forma que permita una manipulación fácil y cómoda en la sección de costura. En el proceso de costura se ensambla la prenda o articulo textil con máquinas de coser en la mayor parte de esta parte del proceso. El planchado es un proceso que tiene por objeto dar a la prenda o artículo textil el aspecto final con el que llegará al usuario. En el planchado se combinan tres parámetros: vapor húmedo presión y temperatura, a los a veces se añade un cuarto de apoyo técnico que es la aspiración o enfriamiento.

Mercado de los textiles de uso técnico

Entre los países europeos, Alemania (producción estimada de 6 mil millones de euros) e Italia (producción esperada de 3 mil millones de euros) son los principales productores. Considerando la industria europea de telas y cuero, la cuota de producción de telas no tejidas y telas para uso técnico es mayor en comparación con la media del resto del mundo.

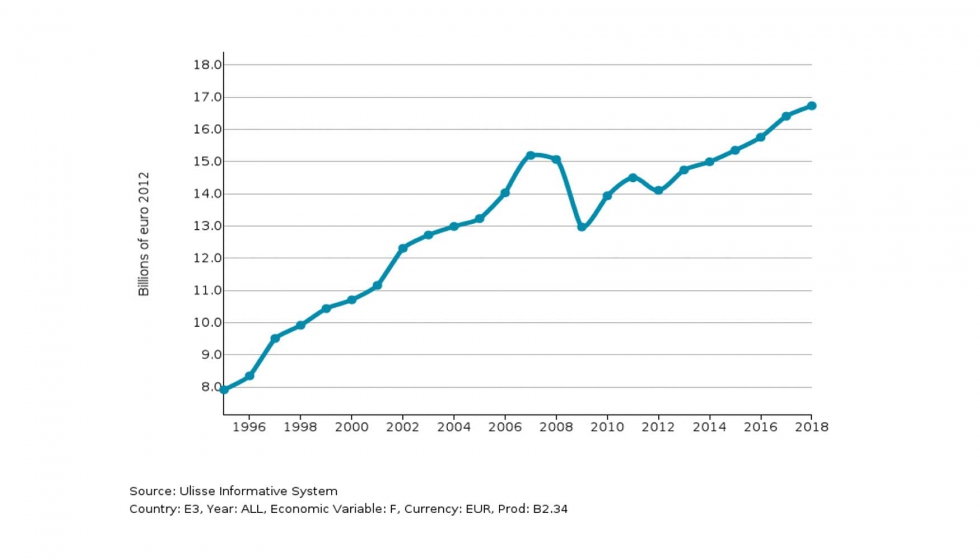

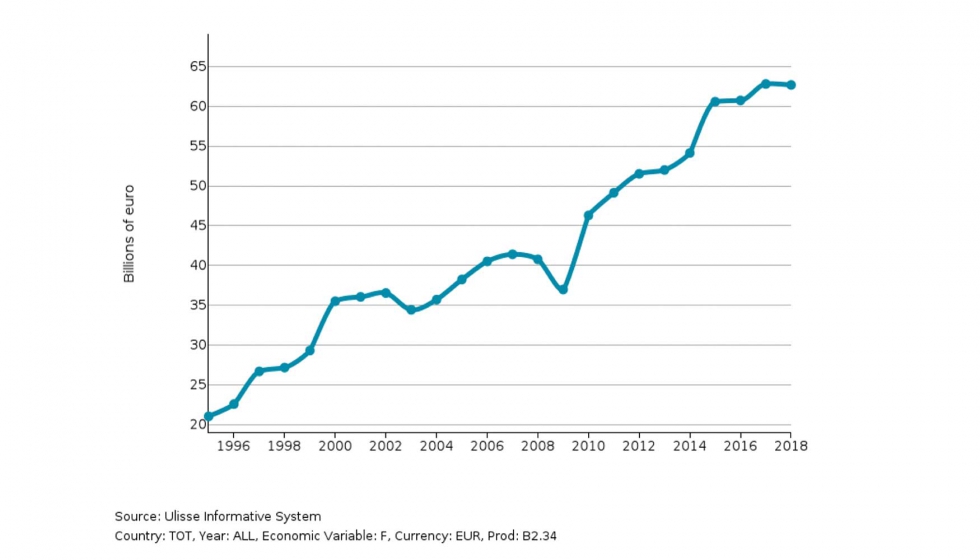

Los gráficos de las figuras 5 y 6 representan la evolución en el tiempo de la producción europea de textiles y cuero (figura 5) y de telas no tejidas y tejidos para uso técnico (figura 5). Podemos observar claramente que la curva de la figura 5 tiene una tendencia positiva más fuerte, especialmente considerando el período 2009-2018.

Además, como es poco probable en toda la industria de tejidos y cuero, la producción en los últimos años supera la producción del año 2009, lo que significa que los productores europeos pudieron tuvieron éxito en este mercado, a través de la diferenciación cualitativa y los nuevos campos de aplicación.

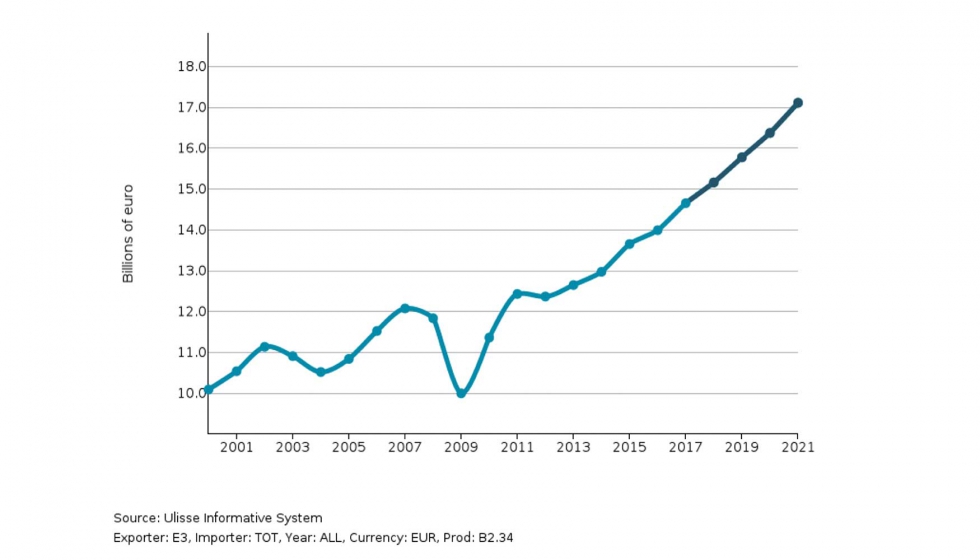

Finalmente, sobre la base de las previsiones desarrolladas por la empresa de análisis StudiaBo utilizando el Sistema de Información de Ulisse, la perspectiva considerando las exportaciones europeas es positiva, presentando un incremento anual del 4% para los próximos tres años, con un volumen de negocios que aumentará de 15 a 17 mil millones de euros (figura 7).

Estas estimaciones representan una oportunidad para los proveedores de tecnología, quienes podrán desarrollar sus negocios en una industria con un fuerte desarrollo tanto económico como tecnológico, en el que la Unión Europea se encuentra entre los principales actores.

Las ventas totales de este sector se estiman, según el ICEX, en unos de 3.000 millones de euros y una parte importante de la producción se destina a los mercados exteriores. Un 40% de las empresas españolas que trabajan en este campo pueden considerarse de tipo mediano, mientras que casi 20 facturan más de 12 millones de euros.

Los países de la UE son el destino de cerca de la mitad de las exportaciones españolas de tejidos técnicos. El resto de las mismas se encuentra bastante diversificado, pero destaca el papel desempeñado por Marruecos y Turquía, importantes productores textiles y etapa habitual de las reexportaciones.

El total del consumo mundial de textiles técnicos representa aproximadamente un 26% del total del consumo mundial de materias textiles con diferencias importantes entre los países. Mientras que en los Estados Unidos los textiles técnicos representan el 35% del total del consumo de textiles, en Europa se estima que representan el 30%, en Japón el 42% y en China el 14%.

Las membranas textiles en los tejidos técnicos

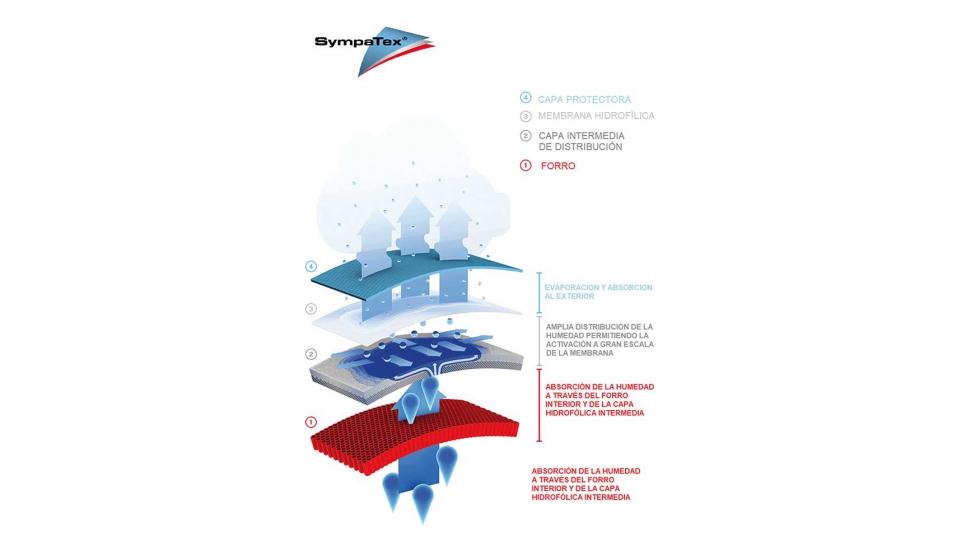

Las membranas dependiendo de la forma en que interactúan con el agua para conseguir su objetivo se pueden clasificar en dos sistemas o tipos:

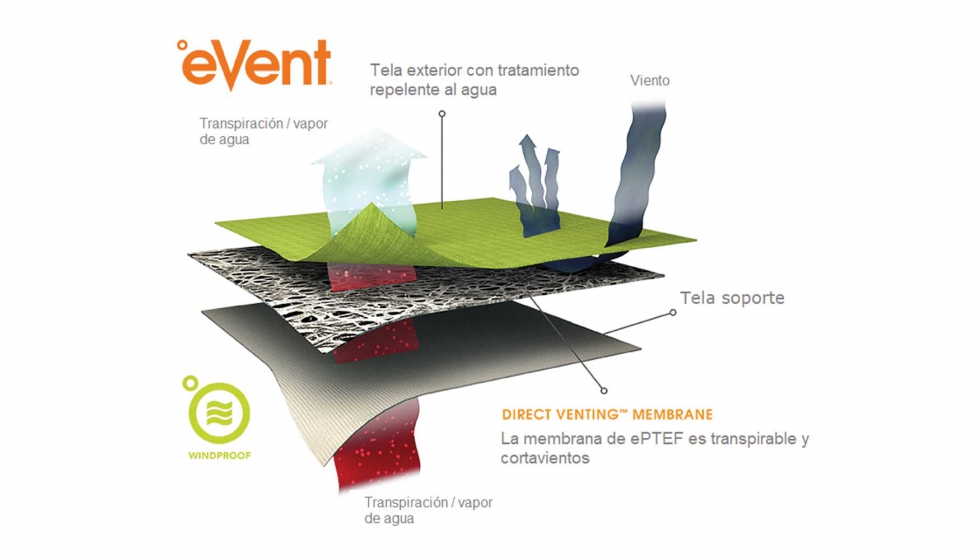

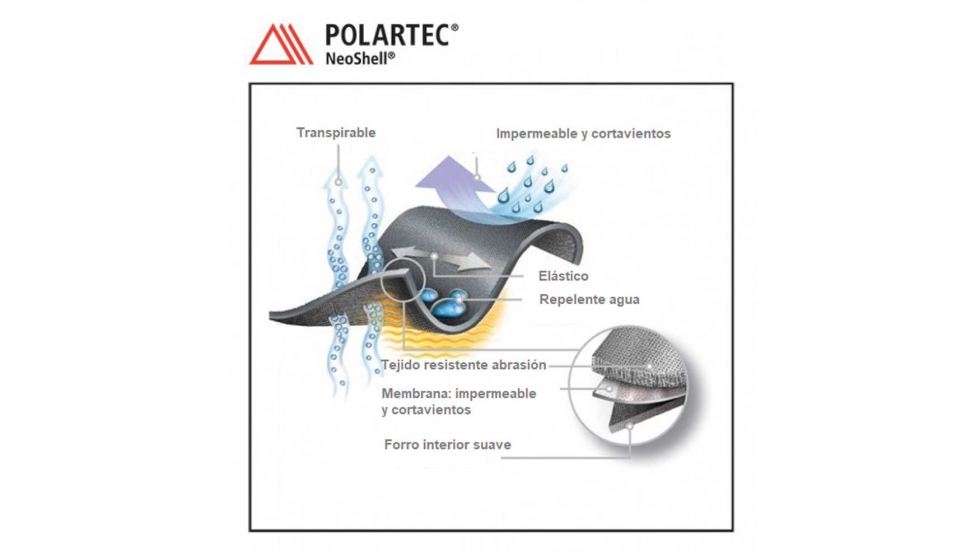

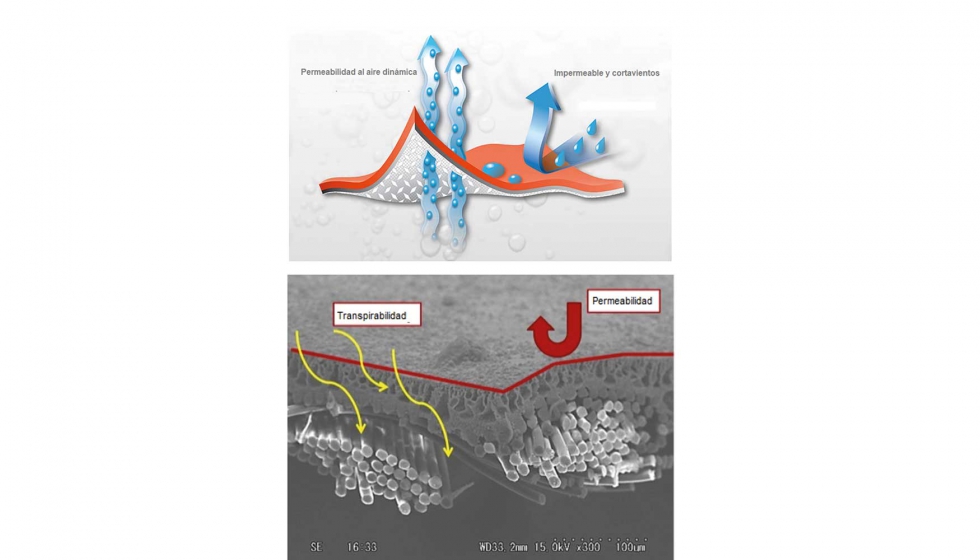

- Sistemas secos basados en membranas microporosas mecánicas de funcionamiento por el poro. Juegan con el tamaño del poro de la membrana para permitir el paso del el sudor en forma de vapor de agua del interior al exterior, pero al mismo tiempo impedir el paso el agua del exterior al interior. El poro de la membrana es aproximadamente 700 veces mayor que el de una molécula de sudor pero aproximadamente 20.000 veces más pequeño que una gota de agua. De ahí que se permita ese intercambio de las moléculas de agua en diferentes estados, del interior al exterior pero no del exterior al interior. Se denominan hidrofóficas ya que la membrana no se satura de agua, por un proceso mecánico el que permite la salida del vapor (etimológicamente hidrofóbico se compone de hidro que es agua, y fóbico que significa incompatible, no afín, miedo). Basado en la diferencia de radios de las moléculas de agua en los estados gaseoso y líquido se regula el paso a través de la membrana, que está compuesta por miles de pequeños poros. El tamaño del poro es lo suficientemente pequeño para permitir solamente el paso de vapor/sudor de dentro hacia fuera y al mismo tiempo para impedir la entrada de agua líquida del exterior, como la lluvia por ejemplo, hacia dentro. El nombre técnico del compuesto de la mayoría de este tipo de membranas es ePTFE (Politetrafluoroetileno expandido), y es de lo que están hechas membranas como Gore Tex, eVent o NeoSell. No obstante, también las hay de otros materiales, aunque no han alcanzado el nivel de rendimiento y popularidad de las anteriores.

- Sistemas húmedos basados en membranas hidrofílicas o químicas. Las membranas hidrofílicas no juegan con el tamaño del poro sino que se trata de un textil con moléculas hidrofílicas que, por la polaridad del agua, dejan pasar las moléculas de agua en forma gaseosa (el sudor) del interior al exterior. La diferencia de temperatura y humedad es la responsable de que el sudor sea evacuado hacia el exterior y no a la inversa. Este tipo de membranas realizan su cometido gracias a un proceso químico que se divide en tres partes. En una primera, las moléculas de vapor de agua se adhieren a la membrana hidrofílica (absorción). Posteriormente, la molécula traspasa la membrana debido a que se crea una mayor presión en el interior que en el exterior por la concentración de moléculas por parte de una persona ejercitándose (difusión). Finalmente, cuando la molécula llega al otro lado de la membrana, se libera al exterior (desorción). Un detalle importante es que este proceso químico necesita que la membrana se sature para empezar a transpirar, tiene que haber una presión suficiente para que se produzca el proceso de difusión, y puede generar una sensación de humedad en un principio hasta que comienza a trabajar, de ahí el nombre de sistema húmedo. En el mercado, la mayoría de este tipo de membranas están compuestas por poliuretano como Marmot Membrain o de poliéster como Sympatex que son las más comunes en el mercado.

EPI: soluciones con textiles técnicos

Los EPI diseñados con textiles técnicos ofrecen soluciones de protección frente a numerosos accidentes provocados por:

- Choques contra objetos móviles o inmóviles.

- Golpes/cortes por objetos o herramientas.

- Proyección de fragmentos o partículas.

- Atrapamientos por o entre objetos.

- Atrapamiento por vuelco de máquinas o vehículos.

- Exposición a temperaturas ambientales extremas.

- Contactos térmicos.

- Contactos eléctricos directos.

- Contactos eléctricos indirectos.

- Arco eléctrico.

- Exposición a sustancias nocivas o tóxicas.

- Exposición a partículas o líquidos contaminados radiactivos

- Contactos con sustancias cáusticas y/o corrosivas.

- Exposición a radiaciones.

- Explosiones.

- Incendios: Inicio. Propagación. Medios de lucha. Evacuación.

- Atropellos o golpes con vehículos.

- Falta de visibilidad.

También los EPI diseñados con las soluciones y prestaciones que ofrecen los textiles técnicos contribuyen eficazmente a la protección de enfermedades profesionales por:

- Exposición a contaminantes químicos.

- Exposición a contaminantes biológicos.

- Ruido.

- Vibraciones.

- Estrés térmico.

- Radiaciones ionizantes.

- Radiaciones no ionizantes.

DuPont, W. L. Gore & Associates, Inc. e Invista son algunos de los más conocidos productores de textiles técnicos en su aplicación a los equipos a los EPI.

DuPont

La multinacional de origen estadounidense DuPont con más 64.000 empleados en todo el mundo, es una de las más grandes empresas químicas mundiales. Sus marcas para aplicaciones en la protección frente a diferentes riesgos y usos en EPI son: la fibra de aramida DuPont Kevlar pensada para la protección contra balas y cortes, la fibra resistente al fuego DuPont Nomex para los peligros causados por el fuego, la fibra ecológica DuPont, DuPont Tyvek para una protección de barrera transpirables y DuPont Tychem para la protección contra sustancias químicas.

- Kevlar: es cinco veces más resistente que el acero en proporciones similares. Con múltiples aplicaciones para vestuario y accesorios de protección. La fibra y el filamento Kevlar vienen en una variedad de tipos, cada uno con su propio y exclusivo conjunto de propiedades y características de rendimiento para cubrir las diferentes necesidades de protección:

- Kevlar 29 (K29) se utilizan en aplicaciones balísticas, cuerdas y cables, vestuario de protección como guantes resistentes a los cortes, elementos de protección de vida como cascos, blindajes y chapados, y como refuerzo de caucho en neumáticos y mangueras de automóviles.

- Kevlar 49 (K49): es un tipo de módulo elevado que se utiliza, principalmente, en cables de fibra óptica, procesamiento textil, como refuerzo para plásticos, en cuerdas, cables y compuestos de productos para deportes marinos y en aplicaciones aeroespaciales.

- Kevlar 100: con colores de fábrica que se usan en cuerdas, cables, cintas y correas, guantes y otro vestuario de protección y productos deportivos.

- Kevlar KM2: Está tejido en tela y cumple con los requisitos de rendimiento de cascos y chalecos militares y de productos unidireccionales (UD) de alto rendimiento para revestimientos de desconchados. Los usos militares para el Kevlar incluyen el chaleco antibalas, toda la ropa del uniforme militar, cascos, guantes, cargadores, portadores de explosivos e incluso mantas balísticas.

- Kevlar KM2 Plus: tenacidad y dureza alta. Una fibra con decitex más fino es utilizada en chalecos y cascos tanto de militares como de oficiales del orden público.

- Nomex: como el Kevlar pertenece a la familia de las aramidas, las cuales, a su vez, pertenecen a una familia del nylon. Nomex es un polímero aromático sintético de poliamida que proporciona altos niveles de la integridad eléctrica, química y mecánica, lo que hace posible que no se contraiga, ni se dilate, ni se ablande ni derrita durante la exposición a corto plazo a temperaturas tan altas como 300 °C. A largo plazo puede estar trabajando como aislante tanto térmico como eléctrico o químico soportando continuamente temperaturas de hasta 220 °C durante más de 10 años. Nomex se utiliza para la fabricación de la ropa protectora antiincendios.

- Tychem: proporciona protección frente a riesgos químicos y biológicos y frente a partículas. La gama ha sido sometida a pruebas independientes de permeabilidad con más de 280 productos químicos. Como resultado, ofrecen protección frente a una multitud de químicos en forma de sólidos, líquidos y vapores tóxicos que abarcan desde el gas sarín hasta el gas de cloro, además de riesgos biológicos.

Mono con capucha DuPont Tyvek 800 J. EPI de protección química de tipo 3 que combina resistencia a chorros a presión de productos químicos de base acuosa con transpirabilidad, durabilidad y libertad de movimientos gracias a la tecnología Tyvek Impervious. Crédito imagen: DuPont.

- Tyvek: es un textil no tejido es resistente ligero y suave. Es permeable al aire y al vapor de agua pero a la vez repele líquidos y aerosoles acuosos. Actúa como excelente barrera frente a partículas finas y fibras. Deja poca pelusa y también cuenta con un tratamiento antiestático. Aplicado a monos de protección Tipo 4, 5 o 6 para una amplia variedad de trabajos, desde pintura con aerosol, al manejo de barreras de plomo o amianto.

- ProShield: especialmente diseñado para proteger a los trabajadores que realizan tareas ligeras y no peligrosas en una gran variedad de sectores. Las prendas ProShield ayudan en la protección contra partículas secas no peligrosas y salpicaduras leves de líquidos, en aplicaciones que se producen habitualmente en entornos industriales. Recientemente DuPont ha presentado ProShield 20 SFR, un mono de protección frente a las llamas, diseñado como una sobreprenda desechable que ayuda a proteger la ropa resistente a las llamas que se lleva debajo.

W. L. Gore & Associates, Inc.

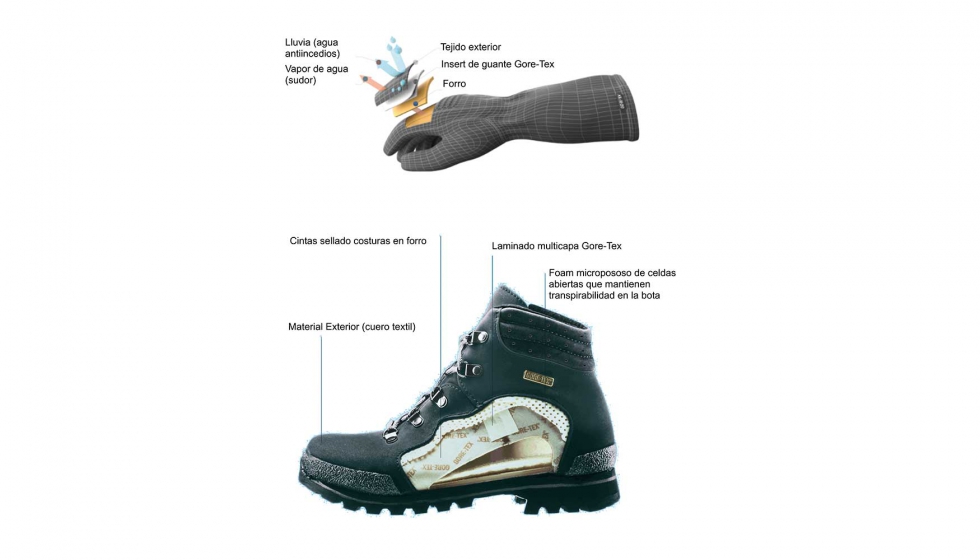

La línea de productos del fabricante estadunidense W. L. Gore & Associates, Inc. se construye alrededor de un conjunto de materiales de núcleo utilizando ePTFE (politetrafluoroetileno expandido) y otros fluoropolímeros. ePTFE tiene una combinación de propiedades muy adecuadas para aplicaciones de alto rendimiento como: constante dieléctrica baja (buen aislante eléctrico). Alta resistencia térmica (-200 ° C a + 260 ° C). Bajo coeficiente de fricción. Baja inflamabilidad.Resistente a los rayos UV.Hidrofóbico y oleofóbico (no humectante para agua y aceite). Químicamente inerte, goza de una resistencia química universal (ph 0-14), y también es biocompatible.

El rendimiento de los tejidos de Gore se basa en sus membranas delgadas, ligeras y duraderas. Gore combina estas barreras uniformes con recubrimientos altamente resistentes a la contaminación. Los compuestos resultantes pueden modificarse para adquirir distintos grados de capacidad para cortar el viento, resistencia a la penetración de líquidos y permeabilidad del vapor de humedad o transpirabilidad. Su experiencia en las tecnologías de membranas la complementa con un profundo conocimiento la tecnología de los polímeros y del rendimiento de los tejidos a través de los continuos ensayos de campo y de laboratorio, combinados con el desarrollo de adhesivos, recubrimientos, acabados de tejido y materiales de sellado de costuras dan como resultado prendas y calzado de protección de alto rendimiento.

Los laminados y las tecnologías de Gore ofrecen soluciones en la confección del vestuario profesional de los bomberos, los servicios de salvamento, el ejército, la policía y el sector del suministro eléctrico y la construcción, entre otros sectores.

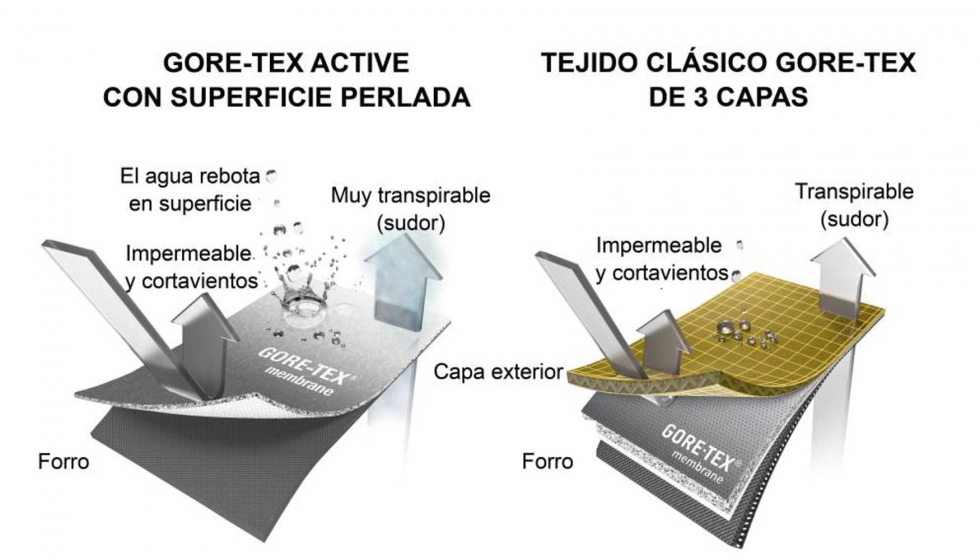

- Gore-Tex: la membrana Gore-Tex está formada por una capa ultrafina de politetrafluoroetileno expandido (ePTFE) que contiene más de 1.400 millones de poros microscópicos por cm². Estos poros otorgan a los tejidos unas características especiales. Son impermeables y cortaviento de forma duradera y ofrecen una transpirabilidad optimizada. Mantienen al cuerpo seco y cómodo en todo tipo de entornos, situaciones y actividades laborales. Su utilización en prendas técnicas, calzado y guantes.

- Gore Windstopper: se basan en laminados de 2 y 3 capas que combinan diferentes tejidos exteriores e interiores. Protege del efecto enfriador del viento y ofrecen una máxima transpirabilidad, lo cual ayuda a mantener la temperatura corporal, y además son resistentes a la lluvia. Ventaja principal: prendas menos voluminosas aptas para espacios interiores y exteriores.

- Gore Parallon: los equipos de protección de los bomberos protegen del calor y las llama pero al mojarse, el calor y la humedad acumulados en las distintas capas pueden cambiar de dirección y producir quemaduras, sobre todo al comprimirse el tejido sobre la piel, como por ejemplo, al bombero se arrodillarse o ajustando el arnés. Esta solución optimiza la evacuación del calor y la humedad y protege a los bomberos de las quemaduras por escaldadura mediante el uso de una membrana transpirable que transfiere la humedad al exterior para mantener seca la barrera térmica. Al absorber menos agua, la prenda permanece más ligera. Así los bomberos pueden moverse con mayor rapidez y eficiencia.

- Gore Pyrad: esta tecnología de tejido se combina con los tejidos Gore-Tex o Gore Windstopper, o bien se utiliza sin membrana en los uniformes de combate. Protege al usuario mediante un laminado que forma una capa carbonizada estable frente al calor y las llamas. Estos tejidos están disponibles en varios colores brillantes y resistentes para asegurar la visibilidad, y en los tejidos con estampados de camuflaje, se mantiene la estabilidad del color de forma prolongada y estable gracias a su alta resistencia a la rotura y la abrasión. Aplicaciones: Ropa de protección frente a los peligros térmicos del arco eléctrico. Ropa de protección ignífuga y termorresistente. Ropa de protección para trabajos de soldadura y procesos asociados. Prendas de alta visibilidad, EN ISO 20471 Amarillo de alta visibilidad, naranja de alta visibilidad, rojo de alta visibilidad. Protección de la lluvia, EN 343 clase 3/3. Ropa de protección contra agentes químicos líquidos, EN 13034 Tipo 6.

- Gore Chempak: tejidos basados en una avanzada tecnología formada por una fina barrera protectora de ePTFE. Esta tecnología de barrera ofrece una alta permeabilidad al vapor de agua (sudor) al tiempo que protege de numerosos agentes químicos en formato líquido, vapor o aerosol. Gore ofrece dos líneas de productos Gore® Chempak®: con permeabilidad selectiva y membrana transpirable y los tejidos ultrabarrera no transpirables. Los tejidos son ligeros, finos flexibles. Se utilizan como prendas exteriores, versátiles prendas elásticas interiores de dos piezas y como insertos de guantes y calcetines.

- Gore Crosstech: estas barreras antihumedad se testan de acuerdo con las normas ISO 16604/ASTM F 1671, método C, SOP-12-013. Esta certificación, prueba su resistencia a los patógenos transmitidos por la sangre utilizando el bacteriófago PHI-X174. Las propiedades de barrera de este tejido permanecen intactas tras la exposición al calor y usos intensos. El virus Phi-X-174 tiene un tamaño parecido al de las partículas del patógeno más peligroso. Son además impermeables y minimizan el estrés térmico gracias a su extraordinaria transpirabilidad. Las prendas, el calzado y los guantes con estos tejidos superan los requisitos internacionales para las barreras antihumedad, según los cuales la ropa debe actuar como barrera contra la sangre, los fluidos corporales y los agentes químicos (p. ej. ácido de batería, líquidos hidráulicos, gasolina, soluciones de cloro concentrado o espuma antiincendios). Sus campos de aplicación: extinción de incendios estructurales, personal sanitario, ambulancias o misiones de salvamento.

Invista

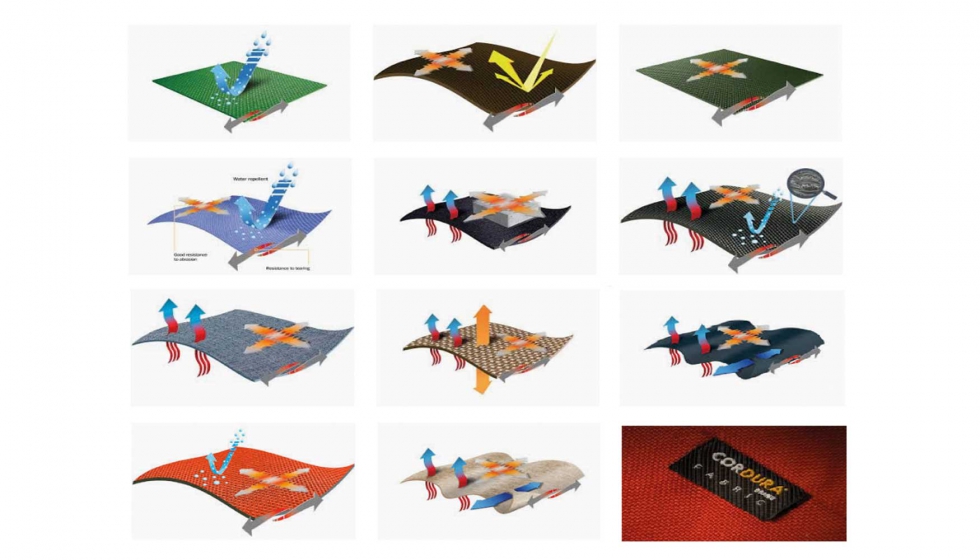

Cordura es la marca de este fabricante estadounidense de hilatura para una amplia gama de tejidos técnicos caracterizados por su durabilidad y resistencia a las abrasiones, rasgaduras y desgastes que son utilizados en una multitud de productos, que van desde equipajes y mochilas a botas, accesorios y ropa militar, y ropa de trabajo.

- Cordura AFT, altamente transpirable, resistencia a la abrasión y al enganche, incluye tejidos espaciadores 3D de poliéster de alta tenacidad y malla de nylon 6,6 de alta tenacidad que puede ser laminada con espuma o fieltro. Aplicaciones en calzado y ropa de trabajo.

- Cordura Ballistic: tejido original desarrollado para aplicaciones en armaduras militares, los tejidos balísticos densos y resistentes están hechos con hilos de nylon de 6,6 filamentos de alta tenacidad y ofrecen una mayor resistencia al desgarro y la abrasión. Permite revestimientos y laminado. Aplicaciones: ropa de trabajo, zapatos.

- Cordura Classic: fabricados con hilos de 6,6 filamentos de nailon con textura de chorro de aire de alta tenacidad en una gama de tamaños: 330D, 500D, 700D y 1000D. Utilización zapatos, ropa militar, en los refuerzos den ropa de trabajo se utiliza 500D, 1000D

- Cordura Denim. Excelente comportamiento a la abrasión y desgarro. Mezclado con Gramaje: de 7,5 a 14 onzas. Mezcla de las fibras discontinuas nylon 6,6 de grado militar y algodón. Aplicaciones: ropa de trabajo.

- Cordura Lite: originalmente diseñado parea su aplicación en mochilas ofrecen una relación óptima entre resistencia y peso. Ideal para uso en mochilas y accesorios, así como para reforzar áreas de alto desgaste en prendas de alto rendimiento.

- Cordura UltraLite: inspirados en las telas súper ligeras y duraderas que se usan en paracaídas y globos de aire caliente ofrecen una relación óptima entre resistencia y peso (menos de 50 gm²). Excelente resistencia al desgarro. Repelente al agua con opciones de acabado, revestido o laminado. Aplicaciones: ropa de trabajo,

- Cordura Naturalle: diseñados con hilos de nylon de 6,6 filamentos de lustre opaco ofrecen soluciones duraderas y de estilo robusto para prendas de caracterizadas por su resistencia. Excelente relación entre la resistencia a la tracción y el peso. Repelente al agua con opciones revestidas o laminadas. Opciones tejidas con hilos de elastano y spandex. Aplicaciones: uniformes.

- Cordura NYCO: originalmente diseñado como una solución de confort liviana y resistente para uniformes de combate militares, ofrece una combinación íntima de fibra de fibra de algodón 6,6 Invista T420 y algodón con un rendimiento mejorado de resistencia a la abrasión y al desgarro. Aplicaciones: Ropa protectora para el trabajo, incluidas prendas especializadas en productos ignífugos.

- Cordura NYCO Knits: diseñados con fibra de 6,6 fibras de nylon Invista T420 de grado militar combinadas con algodón para un aspecto y una sensación natural. Aplicaciones: para la utilización en sistemas de prendas por capas como capas de base y capas intermedias, incluidas camisetas, sudaderas, sudaderas con capucha, pantalones de chándal y similares.

- Cordura Hi-Vis: cumple con los requisitos de la industria para equipos y prendas de protección de alta visibilidad. Fabricadas las telas con fibra de poliéster de alta tenacidad para mejorar la resistencia a la abrasión y la resistencia a la tracción. Colores de alta visibilidad - naranja, amarillo, rojo. Resistente al agua: opciones de laminado de 2 y 3 capas con acabado DWR (repelente de agua durable). Aplicaciones: ropa de trabajo protectora, refuerzo de prendas / productos, ropa exterior y ropa exterior.

- Cordura TrueLock: este tejido técnico diseñado con fibra de múltiples filamentos de nailon 6,6 de alta tenacidad, fija el color de tintado en el nivel de extrusión de polímero fundido, por ello tiene una excelente solidez de color. Es resistente a la abrasión y a los rayos UV, manteniendo la estabilidad de color durante una larga duración. Cumple con los requisitos de reflectancia espectral NIR de los militares estadounidenses. Aplicaciones: ropa trabajo

Referencias. Bibliografía

- Alba, Alerto; Argote, J. Ignacio y otros. Tecnología Textil y de la Confección. Costura 3 Ingenieros. Barcelona. 1993.

- ATEVAL. Plan de acción para la diversificación en Textiles Técnicos. Ontiyent - Valencia 2016.

- Ebnesajjad, Sina. Expanded PTFE Applications Handbook: Technology, Manufacturing and Applications. William Andrew. Norwich, United States 2017.

- Horrocks, A. Anand, Subhash. Handbook of technical textiles. Textile Institute Manchester. Woodhead Publishing 2000.

- Carrigg, Robert; Alarid, Rachel. 2016 Top Markets ReportTechnical Textiles. U.S. Department of Commerce. International Trade Administration. 2016.

- CCMI/105: Dictamen del Comité Económico y Social Europeo. Los textiles técnicos, motor de crecimiento. Bruselas, 17 de abril de 2013.

- Chapman, R. Applications of Nonwovens in Technical Textiles. Elsevier Science. Amsterdam 2010.

- CIRFS. World Markets for Technical Textiles to 2022. Bruselas 2017.

- Clough, Norman E. Innovations in ePTFE fiber technology: capabilities, applications, opportunities. Chemical Fibers International; Dec2009, Vol. 59 Issue 4, p215.

- COM/2017/0479 final. ‘European Commission Communication on Investing in a smart, innovative and sustainable industry: a renewed EU Industrial Policy Strategy’ Bruselas 17 de noviembre 2017.

- Cordura Fabric. Fabric Technology Explorer. Recuperado de: https://www.cordura.com/en/Fabrics/fabric-technology-explorer.

- COTEC. Textiles Técnicos. Documentos COTEC sobre oportunidades tecnológicas. Madrid 2014.

- Detrell Casellas, Joaquim. Predecir el pasado. Negocio y Tecnología en la Industria Textil. NEGOTEC. Asociación de Técnicos de la Industria Textil – ATIT. Terrassa, noviembre 2017, p. 30-31.

- Ebnesajjad, Sina. Expanded PTFE Applications Handbook: Technology, Manufacturing and Applications. William Andrew. Norwich, United States 2017.

- Mather, Robert R; Wardman Roger H. The Chemistry of Textile Fibres. Royal Society of Chemistry. Cambridge 2015.

- ICEX Tejidos técnicos, Hilando la innovación. El Exportador Revista para la internacionalización. Febrero 2018.

- US3953566A. United States Patent. Process for producing porous products. Robert W. Gore1971.

- US4187390A. United States Patent.Porous products and process therefore. Robert W. Gore1971.

- US4194041A United States Patent. Waterproof laminate. Robert W. Gore. Samuel B. Allen, Jr. 19. C78.

- US6854603B2. United States Patent. Porous membrane structure and method. Robert John Klare 2001.

- US4367327A. United States Patent. Breathable, non-porous polyurethane film prepared from a low molecular weight difunctional compound, a polyethylene glycol and a diisocyanate. James R. Holker. Roy Jeffries George R. Lomax. 1980.

- US4493870A. United States Patent. Flexible layered product. Cornelius M. F. Vrouenraets. Doetze J. Sikkema. 1983.

- US4367327A. United States. Patent. Breathable, non-porous polyurethane film prepared from a low molecular weight difunctional compound, a polyethylene glycol and a diisocyanate. James R. Holker. Roy Jeffries. George R. Lomax. 1980.

- US5208313A. United States. Patent. Waterproof breathable polyurethane membranes and porous substrates protected therewith. Sundaram Krishnan. 1992.

- Williams John T. Waterproof and water repellent textiles and clothing. The Textile Institute Book Series. Woodhead Publishing. Duxford, Reino Unido, 2017.