Historia del Metal Duro Capítulo 4º. Tendencias del siglo XXI

Josep Alsina Isart, ex director técnico de Iscar Ibérica

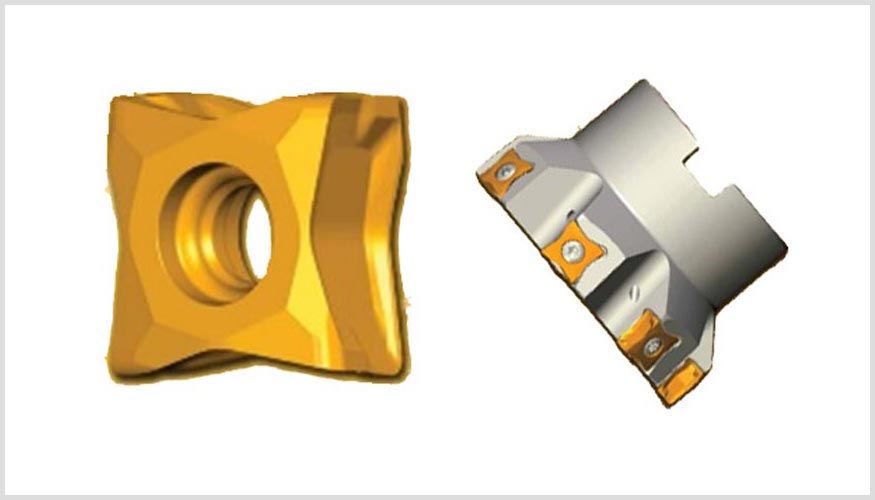

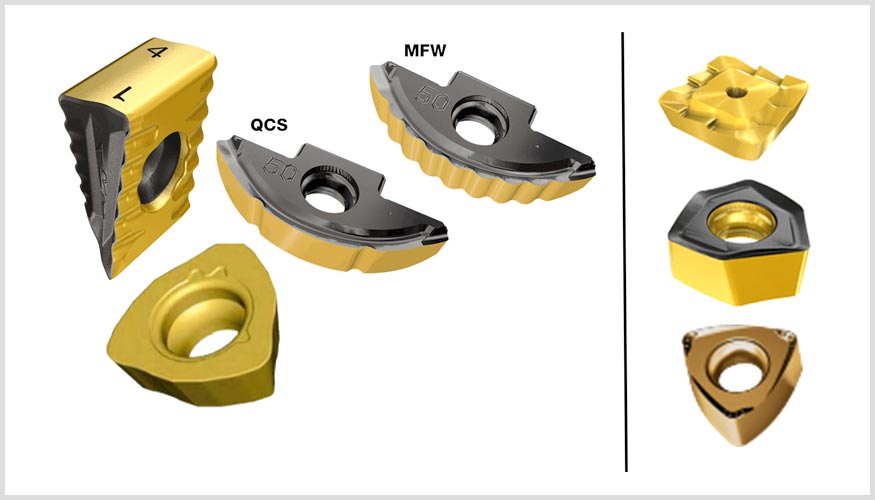

08/05/2020Al hilo de las tendencias, se ha ido asumiendo que en todo tipo de acero se corta, no se arranca el material. Definitivamente en fresado se ha avanzado muchísimo, incrementando el número de filos, se ha ido progresado en la optimización del metal duro, se está planeando con 8,10, 12 y hasta con 16 filos por plaquita, es casi imprescindible escuadrar con 4, 6 u 8 filos impensables hasta hace no demasiado tiempo. La geometría/fijación tangencial se impone en muchos casos, por la fiabilidad y robustez de la geometría y los cuerpos de las fresas, estos con mayor número de dientes. El concepto productividad va tomando prioridad frente al simple coste y vida de plaquita, aunque inercias de años no son fáciles de modificar.

Otro concepto que ha ido tomando forma es la fragmentación de la viruta en los metales de viruta larga, para ello se incorporan a los programas versiones con filos de fragmentación, se reducen las vibraciones, se modera el consumo de potencia y se controla el tamaño de la viruta.

A la izq., plaquitas fragmentadoras de viruta. A la dcha., primera plaquita triseccionada 6 filos alto avance (Iscar); alto avance 6 filos (Walter); y alto avance 3 filos (Mitsubishi).

Las cabezas cambiables en fresado

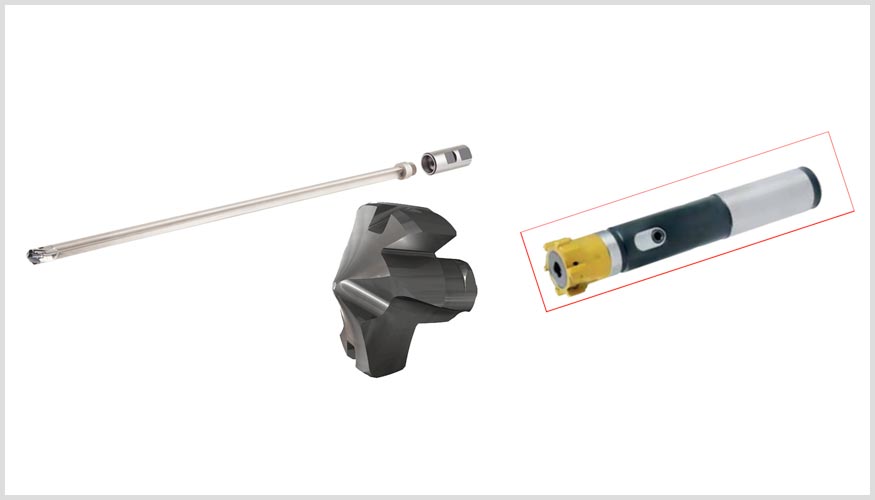

Como consecuencia de la crisis del inicio de los años 90, el ahorro en metal duro que hemos constatado en lo relatado hasta ahora, se incorporó a las fresas integrales, iniciado por Seco con el producto Mini-Master y muy ampliado y expandido por Iscar con el programa Multi-Master. El sistema se basa en eliminar el mango de metal duro de las fresas entre 6 y unos 32 mm de diámetro, desarrollando cabezas cortantes y cambiables de metal duro con muy diversas formas y geometrías, que no precisan afilado, ni puesta a punto y de gran versatilidad. Reducen el stock, mantienen el rendimiento en los cambios, ofrecen flexibilidad, se dispone de diversas formas y longitudes y… ganan tiempo. En nuestro siglo su uso se ha ido haciendo muy popular, de manera que hay disponibilidad con cabezas cambiables semejante a las fresas integrales, sólo con cierta limitación en longitudes importantes. Otro paso más hacia la fijación mecánica resolviendo problemas.

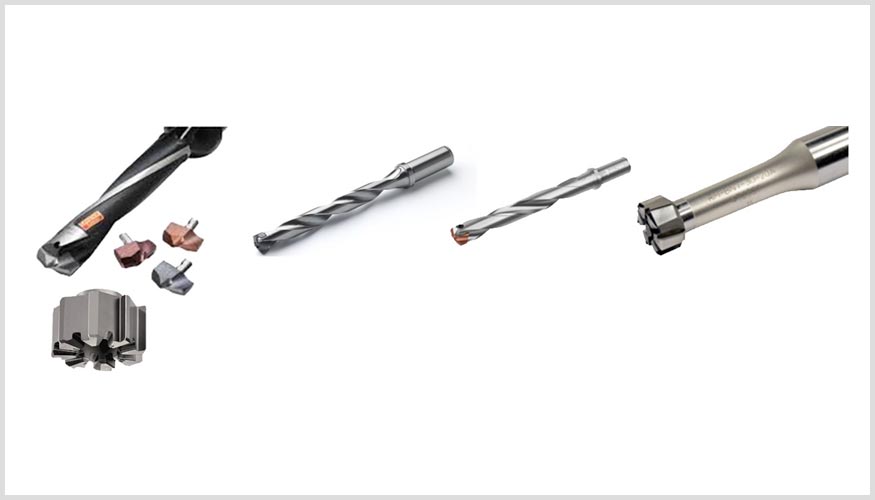

La caída del último reducto – el taladrado

1998, a las puertas del nuevo milenio, cayó el último reducto del metal duro integral o punta soldada en el mecanizado: el taladrado. Costó mucho que la fijación mecánica, que desde los sesenta se fue imponiendo, lograse aplicación en taladrado. La gama más utilizada de 5 a 25 mm de diámetro parecía imposible que se encontraran soluciones como había sucedido en torneado, fresado, roscado e incluso dentado. La fijación mediante dos pequeñas plaquitas había tenido éxito a partir de 25 mm y longitudes limitadas a aproximadamente 4 veces el diámetro, ello representaba que sólo un labio era efectivo relativo al avance, y en los diámetros menores eran imprescindibles las brocas integrales de metal duro o HSS, recubiertas, afilables y susceptibles de ser recubiertas otras veces. Hertel se había configurado como uno de los mayores y mejores especialistas con afilado de punta propio patentado, con logística de recogida, reafilado o reconstrucción, recubrimiento y entrega que funcionó durante décadas. Otras propuestas que existían eran puntas de metal duro soldadas y de un solo uso o con una sola posibilidad de reafilado como fueron las brocas Delta de Sandvik. Hemos de ser conscientes del extenso stock de brocas necesarias de cada medida y de la cantidad necesaria para cubrir los días del reafilado, obteniendo longitudes desiguales y vidas de corte imprevisibles al recurrir a reafiladores multimarca.

El desarrollo técnico de la ingeniería de Iscar presentó lo hasta entonces impensable, brocas espirales de acero especial, con punta cambiable, sin ningún elemento de fijación (sin tornillos, sin bridas, sin cuñas, ni tirantes, etc.). Había nacido la generación de los 2000 en taladrado. Cada cuerpo podía montar una amplia gama de diámetros o calidades de punta distintas y los cuerpos disponibles en varia s longitudes y siempre con refrigeración interna. El avance se multiplicó por dos, tres y más frente a las plaquitas, a velocidades algo menores. Se había terminado con el reafilado, con la puesta a punto en cada cambio. Se redujeron los stocks inmensos e incontrolables, los transportes desaparecieron, por fin la fijación mecánica había alcanzado al taladrado. Se han ido sucediendo nuevas generaciones, como por ejemplo en 2018, en la cuarta por parte de Iscar, con una extensísima gama desde diámetros desde 4 hasta 40 mm y longitudes de hasta 12 veces el diámetro.

Otras marcas se han ido añadiendo a la tecnología de auto fijación, con cierta lentitud, Kennametal principalmente hoy con su segunda generación llamada KenTip -FS, Seco después de algunos intentos, con Cronw-Lock; también Sandvik aún con un tornillo, permanece en su primera generación CoroDrill 870, y casi la mayoría de los demás fabricantes se han ido añadiendo. Iscar llevó la fijación mecánica al escariado (BayoT Ream) al taladrado con brocas cañón, al BTS de cabezas cambiables etc. De manera frecuente aparecieron productos en la mayoría de marcas en prácticamente todas las operaciones de taladrado y escariado.

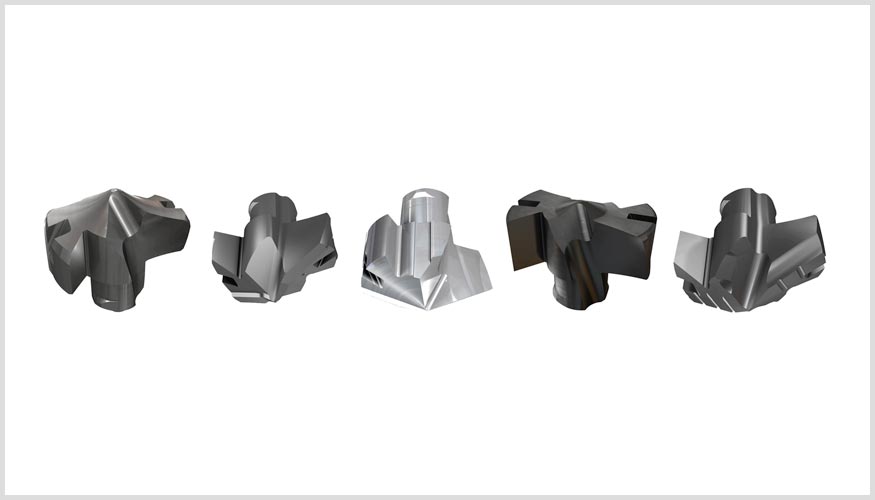

Hoy el taladrado general tiene multitud de opciones, así como distintas puntas, planas, autocentrantes, fragmentadoras de viruta especialmente adecuadas en taladrado, y un sinfín de adaptaciones para materiales y aplicaciones especiales.

Estrategias que conllevan nuevos productos

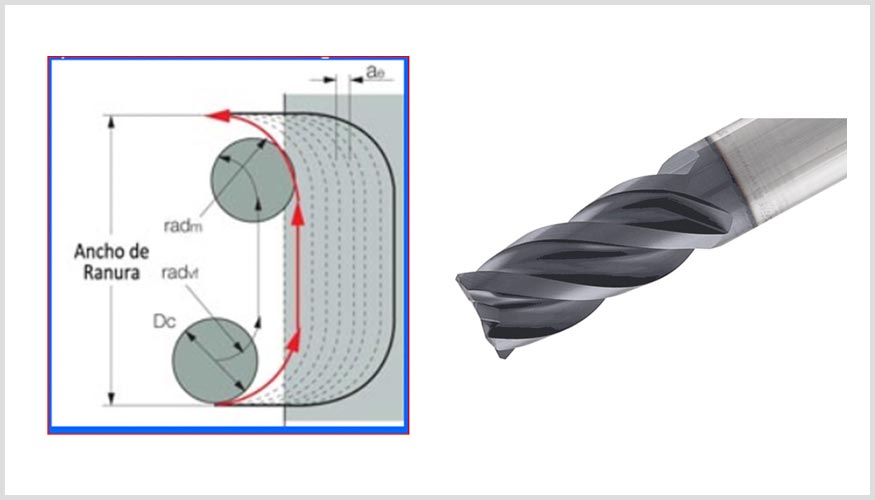

A modo de ejemplo dos estrategias de mecanizado que relataremos: la primera es el método de gran avance en todas las facetas, planeado escuadrado, voladizos, perfilado, etc. se trata del diseño de herramientas y plaquitas con ángulo de posición cerrado, alrededor de 14º-17º, que autoriza avances por diente elevadísimos hasta de más de 2 milímetros por diente y profundidades bajas. Resultan avances de mesa fácilmente del orden de 7.000 a 10.000 mm/min. La tecnología de denomina fresado de gran avance (Fast Feed) y es accesible en multitud de herramientas. La segunda estrategia, más actual, es el fresado trocoidal en escuadrado, ranurado y vaciado, la utilización de la programación asistida CAM facilita la programación trocoidal que corta de círculos siguiendo el perfil (ver gráfico) con muy poco empañamiento, gran avance y alta velocidad. El empleo de fresas de paso diferencial y ángulos variables incrementa aún más el rendimiento, la productividad, en suma, objetivo, no lo olvidemos prioritario en el siglo XXI.

Las marcas se transforman

Los cambios son significativos y los iremos detallando. En cierta manera algunos fabricantes se han ido convirtiendo en proveedores dinámicos que comprenden toda la línea de herramientas de corte de metal duro de precisión, lo que está al alcance solo de las grandes corporaciones, que abarcan todos los países industrializados y que desarrollan con fuerza I+D+I –Investigación Desarrollo e Innovación-. Solo ellas pueden realizar las inversiones millonarias que exige la tecnología actual. Por tanto, se han producido absorciones por los más dinámicos y sólidos respecto a otros, al mismo tiempo los denominados grandes también han incorporado medianas empresas con tecnología y producto avanzados, pero con dificultades de expansión e inversión, en casos manteniendo su nombre original. Este efecto ha repercutido en un fortalecimiento de las grandes corporaciones multinacionales mientras coexisten con empresas medias o pequeñas del ámbito local o a veces mayor con producto muy especializado. Citemos en las últimas décadas como se ha transformado el mercado:

Iscar (1952) crea el grupo IMC, del que es líder, compuesto por Taegutec (KR); Ingersoll (D)+(US) en 2000-2001; después Tungaloy (JP) y las satélites: Outiltec (FR), Ittedi (IT), Morse (US), Metaldur (CH), UOP (IT) y otras hasta 15. En 2006 pasa al control de Berkshire Hathaway (Warren Buffet). Kennametal (1938) adquirió Hertel (D) en 1993 y la histórica Widia (D) en 2002 fortaleciendo su presencia en Europa, también Hanita (IL) y en 2013 Latrobe (US). Sandvik Coromant (1942) absorbió otra histórica, Walter (D) en 2002-2007 junto a Titex Plus (FR). Komet incorporó a Dihart en 1996 y 2004. Ceratizit hoy agrupa Komet, WNT, Klenk y Tizit, y Seco adquirió, en 1987, Carboloy a G. Electric (US) y Snap Tap (SE) de roscado. Mitsubishi, reinició con fuerza desde 1964. Después de la 2ª guerra mundial, las fuerzas de ocupación aliadas exigieron que los grandes grupos industriales de Japón se disolvieran. La sede de Mitsubishi se disolvió el 30 de septiembre de 1946 y muchas de las compañías de la gran Mitsubishi se dividieron posteriormente en empresas de menor tamaño, entre ellas la dedicada a herramientas de corte. Los componentes principales de Mitsubishi Heavy Industries se reunieron en 1964 y las compañías de Mitsubishi, que habían abandonado ese nombre después de la guerra, comenzaron a usar de nuevo el nombre y la marca de los tres diamantes nuevamente.

Otras compañías son también importantes como las potentes: Sumitomo con centrales en Japón y presentes en todo el mundo; o grandes especialistas, como Botek en taladrado profundo o Mapal en escariado y mandrinado. Cabe no olvidar a grandes especialistas en metal duro integral con toda su extensa tecnología, como son OSG, Emuge-Franken, Dormer, Guhring y UOP, entre otros y no presentes, relatados en esta (ya no tan breve) historia más orientada a datos más generales y a la fijación mecánica, pero que merecerían un desarrollo propio.

Presente y futuro inmediato, Industria 4.0

Y llegamos a la actualidad: siguen evolucionando las tendencias de modularidad, de mayor número de filos, de estrategias de mecanizado de alto avance, de herramientas multifuncionales y bien presente el norte marcado en: la mejora de la productividad. La asimilación, como siempre no es rápida, pero como resultado de la última crisis 2008-2016 parece que no se desea caer en anteriores errores, haciendo más rentable el mecanizado y ello pasa por reducir el tiempo de fabricación, actualizar medios y optimizar la gestión y racionalización de las herramientas.

La refrigeración ha vuelto con empuje

En la segunda década del siglo XXI aparece la teoría del empleo de alta presión en el refrigerante, el origen está en el mecanizado de materiales de difícil maquinabilidad como los base níquel, que producen un elevado calor en el corte junto a una dificultad en romper la viruta. La elevada presión del refrigerante proyectado con precisión rebaja la temperatura y consigue romper la viruta, estamos hablando de alcanzar los 300 bar. Las máquinas modernas han ido incrementando la presión de las bombas y empieza a ser normal disponer de 100 bar en origen y superiores bajo demanda.

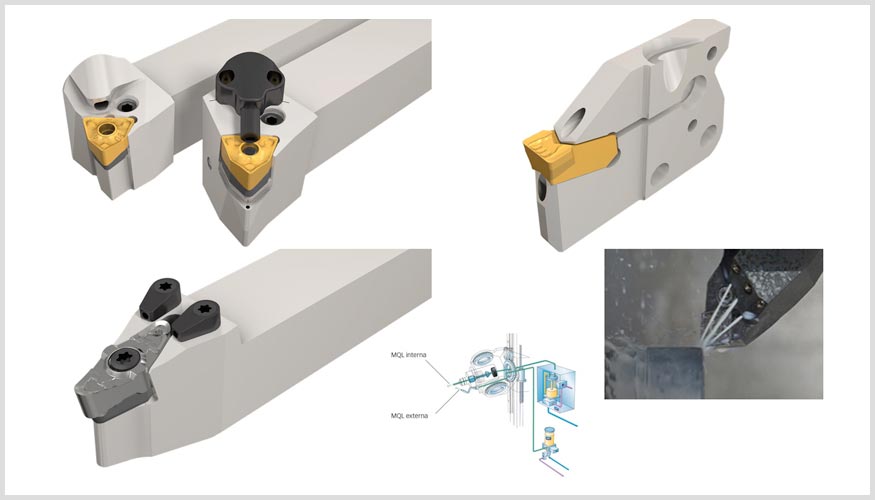

Algunas marcas fabricantes de herramientas se han adherido a esta técnica mediante portaherramientas con conductos internos adecuados y salidas perfectamente orientadas al corte. Se está extendiendo con cierta rapidez su uso, ¿por qué? la reducción del diámetro de los conductos en las herramientas incrementa la presión en todas las máquinas, sean o no de alta presión ya que la bomba proporciona caudal y la reducción diametral incrementa la presión. Si se mejora extraordinariamente en materiales tipo Inconel, Titanio, o PH’s, entonces en materiales más comunes ¡también! Y aunque la máquina disponga de la presión habitual entre 6 y 20 bar se mejora en dos sentidos: o aumenta la vida del filo (menos gasto en plaquitas) o se puede incrementar la velocidad de corte con el mismo consumo en plaquitas (que son las mismas que se utilizaban hasta ahora) con el consiguiente incremento de la productividad. La tendencia en todo tipo de máquinas es el empleo de portaherramientas con refrigeración interna para alta presión, no es futuro, están ahí para todo tipo de mecanizado.

Respecto a la refrigeración/lubricación debemos mencionar la técnica MQL (Minimal Quantity Lubrication) esta tecnología no termina de introducirse, debe competir con las habituales por inundación y hoy por alta presión. Se trata de lubricar el corte con alta eficiencia, con la mínima cantidad de aceite. Disipar el calor a base del empleo de una finísima capa de lubricante que evita que se genere calor a través de la reducción de la fricción. La excelente lubricidad de un buen lubricante MQL significa que la mayor parte del calor de la fricción es transmite a la viruta y sale del área a medida que se expulsa las virutas. Se evita el equipo para reciclar los refrigerantes líquidos, el filtraje, tratar el refrigerante para mantenerlo viable, la posible contaminación por bacterias, así como el almacenamiento y clasificación como residuo tóxico. Los usuarios del refrigerante convencional han de tener en cuenta el coste de la eliminación en sus costos de mecanizado. MQL emplea aceites vegetales no agresivos que se inyectan mediante un equipo la lubricación se lleva a cabo por medio de un aerosol formado por pequeñas gotas de aceite finamente dispersas en una corriente de aire. La herramienta o pieza de trabajo puede recibir la lubricación por cantidades mínimas de dos modos distintos, interno o externo:

• MQL interna: Con el método de lubricación interna, el aire comprimido o el aerosol es conducido a través del husillo, el portaherramientas y la herramienta directamente hasta el punto situado entre la herramienta y la pieza de trabajo. Todo el circuito debe ser adecuado para evitar la formación de gotas y los conductos de las herramientas deben ser adecuados al sistema.

• MQL externa: Con el método de lubricación externa, el aerosol se suministra al punto de lubricación desde el exterior a través de unas boquillas. Estas deben orientarse muy cuidadosamente al punto de corte, nada fácil en cambios de herramienta.

Otro concepto de la última década: la gestión /racional del herramental

La gestión de los cuartos de herramientas ha precisado de control estadístico, software de optimización, gestión de compras, y evitar herramientas obsoletas. Es necesaria disponibilidad a cualquier hora y día, con seguridad y control de uso. Todo ello nos lleva a los Módulos Dispensadores Inteligentes. Hoy es exigible el mantenimiento completo de artículos, incluyendo precios, niveles de stock, información técnica e histórico de consumos. También se debe disponer de juego completo de informes estándar y avanzados en formato Excel, RTF, PDF o HTM, programados para ser enviados por mail. Acceso de usuarios controlado según artículos por pieza, trabajo, grupos de autorización y administradores.

Se trata de reducir el tiempo muerto de las máquinas, y garantizar que los artículos necesarios estarán siempre disponibles para su uso. Controlar a través de panel una revisión rápida de los valores claves de nuestra gestión de herramientas (herramienta más consumida, valores por centro de coste, valor de inventario, consumo por grupo de herramienta, por proveedor, etc.) en fin la gestión total de artículos sin la presencia constante de personal.

Industria 4.0

La nueva era tecnológica 4.0, también señalada como cuarta revolución industrial, posiblemente será tan importante como lo fue la máquina de vapor con la mecanización, la electricidad y después la informática. Se trata de integrar la operatividad, la asistencia técnica y los procesos descentralizados de toma de decisiones.

Se trabaja en aplicaciones que optimicen el trabajo, los costes, racionalicen las operaciones tal como hemos relatado hasta aquí con nuevas ‘herramientas’ ahora no físicas, imprescindibles para la correcta selección y utilización. Cada vez se avanza más en la integración, la conexión imprescindible, de manera que desde la oficina de producción hasta el componente ya fabricado se enlace todo el proceso, haciéndolo fluido e integrado, con criterios pre-establecidos propios y con gestión automatizada. El proveedor en la actual década debe ser global, dar servicio integral y personalizado con una asignación más eficiente de los recursos. En ese criterio básico se debe trabajar y en el inmediato futuro nuevas herramientas físicas se introducirán en el mercado con complementos digitales patentados. Ya están disponibles sistemas de seguimiento de las herramientas por los talleres mediante chips que indican ubicación e histórico. Todo puede gestionarse coordinadamente de forma integrada.

Dentro las herramientas no físicas mencionaremos los Catálogos Electrónicos conocidos como e-catalogs Se trata un motor de búsqueda con múltiples capacidades. Permiten una rápida búsqueda de herramientas y plaquitas de forma intuitiva y ágil, sin necesidad de conocimiento de códigos o referencias. Aportan los parámetros y especificaciones técnicas de la herramienta seleccionada enlace con portaherramientas, recambios, calidades, etc. Un catálogo electrónico se actualiza constantemente, proporcionando la última información disponible y siempre actualizada, en todo lugar y sin ocupar espacio, mejorando cualquier catalogo en papel. Los mejores muestran modelos en 2D y 3D, imágenes y enlaces a vídeos de los productos incluso accesorios o montajes. También ofrecen sistemas de anticolisión y verificación de herramientas para usuarios de CAD-CAM. La aplicación de los buenos catálogos dispone de cientos de páginas con información técnica y guías de usuario, y se puede descargar desde App Store o Google Play. El catálogo electrónico tiene la misma estructura que los de papel, con un motor de búsqueda adicional que se puede utilizar con o sin conexión a Internet.

Asesores de herramientas la revolución 4.0

Tomaremos como ejemplo en asesor denominado ITA de Iscar para una fácil comprensión estas herramientas no físicas. ITA una aplicación incluida en Industria 4.0. Se trata de un software de selección de herramientas muy fácil de utilizar, basado en un algoritmo matemático. El proceso de selección de herramientas maximiza la productividad, ya que parte de datos técnicos objetivos en contraposición al sistema intuitivo de búsqueda. En esta cuarta revolución industrial es el mejor asesor de herramientas disponible, que combina los parámetros de la aplicación con los de la máquina. Funciona integrado con el Catálogo Electrónico de Iscar, donde accede a los datos de la herramienta y los utiliza para realizar el proceso. Todo lo que hay que hacer es introducir algunos parámetros de mecanizado. Asimismo, ITA contiene sub-aplicaciones, como son Potencia de Mecanizado y Selección de Calidades y Rompevirutas.

Este asesor de herramientas selecciona las diversas opciones de herramientas, teniendo en cuenta las condiciones de la operación, el material de la pieza, la potencia de la máquina y los índices de extracción de metal. El objetivo es la rentabilidad del usuario. Para obtener unos resultados rápidos, el usuario debe completar algunos campos obligatorios (de 2 a 6). Si se desea proporcionar datos más detallados, existen campos adicionales para especificar los parámetros propios de la máquina, y características preferentes si se desea como diámetro y tipo de herramienta. Los cálculos exhaustivos darán 3 resultados con las herramientas más adecuadas y hasta 24 herramientas recomendadas adicionales si se precisa. En los resultados se incluyen detalles de la herramienta y de la plaquita, con fotografías y videos, condiciones de corte recomendadas, potencia a consumir, índice de extracción de metal y duración del ciclo de mecanizado. Los Catálogos Electrónicos y el Asesor ITA están disponibles sin cargo, las 24 horas del día y 7 días a la semana Los Catálogos Electrónicos están disponibles sin cargo, las 24 horas del día y 7 días a la semana.

Otro ejemplo es CoroPlus ToolLibrary de Sandvik ayuda a crear y exportar conjuntos de herramientas a su programa CAM, de simulación o gestión de herramientas. El proceso de trabajo se basa en datos de herramienta estandarizados que le permiten trabajar con herramientas de cualquier proveedor que proporcione un catálogo ISO 13399. Si el puesto de trabajo está conectado, los catálogos pueden configurarse para actualizarse automáticamente. Si se trabaja sin conexión, sus catálogos pueden almacenarse en local. Los datos de corte —avances y velocidades— de las herramientas de Sandvik Coromant están disponibles a través de CoroPlus ToolGuide.

No nos extenderemos más, el futuro se inicia con el presente. Esta, no tan breve historia de las herramientas de metal duro es un repaso a hitos, marcas, acontecimientos e incluso modas que quizá convenía realizarla para saber cómo ha sido su desarrollo. Faltaran algunos hechos, marcas, personas que también pueden ser relevantes, se ha seguido un criterio de experiencia y nos hemos centrado en el transcurso del metal duro en nuestro país.