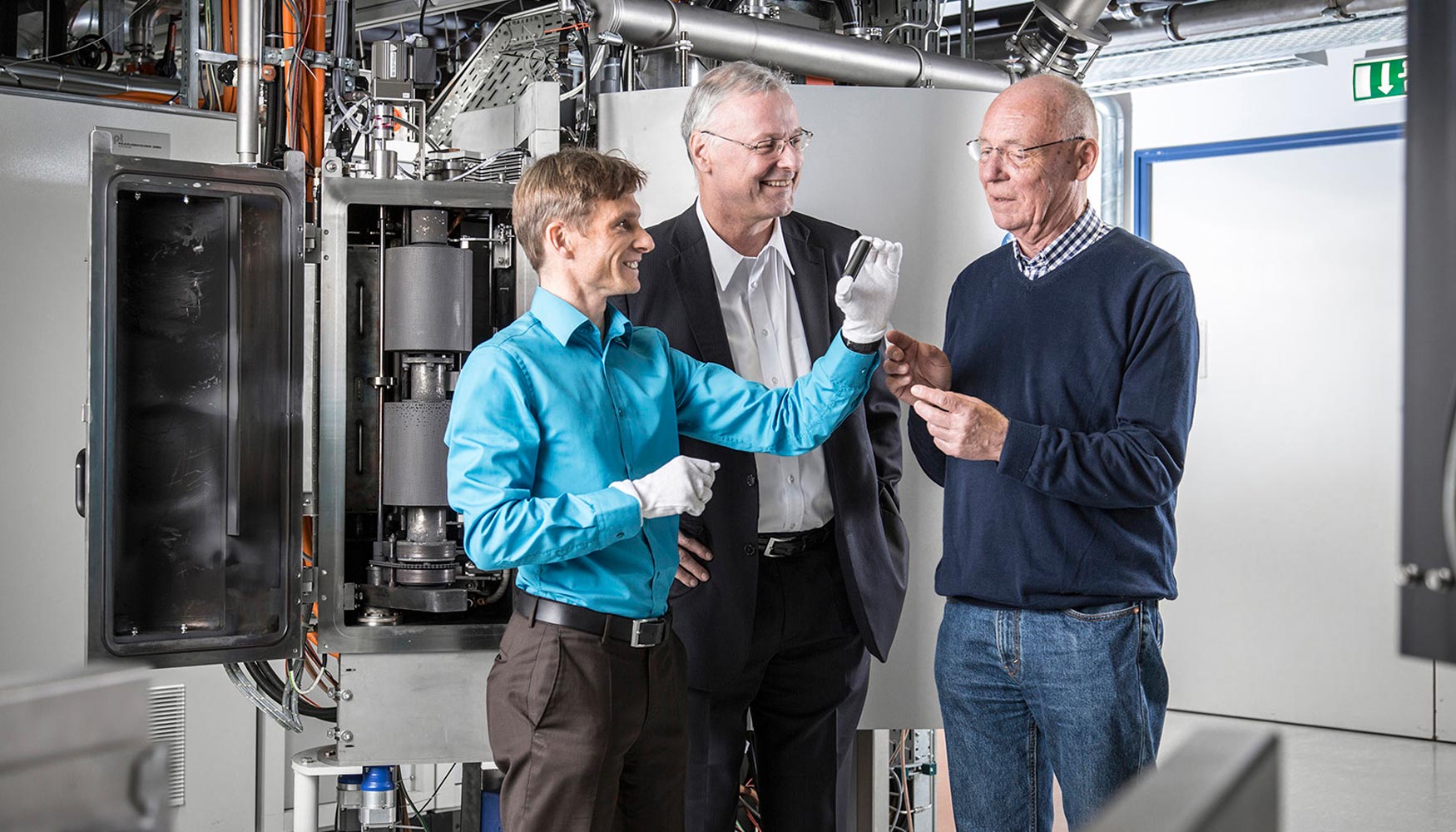

Andreas Leson, Hans-Joachim Scheibe y Volker Weihnacht recibieron en 2015 el premio Joseph von Fraunhofer por el desarrollo del método por arco de láser y la aplicación de recubrimientos de ta-C en producciones de volumen

El revestimiento de tipo diamante ahorra combustible

Los científicos saben cómo revestir componentes con carbono diamantado para minimizar la fricción. Pero ahora, investigadores de Fraunhofer han desarrollado un método por arco de láser con el que las capas de carbono, casi tan duras como el diamante, pueden aplicarse a escala industrial a altos niveles de recubrimiento y con grandes espesores. Mediante la aplicación de recubrimientos de carbono a componentes de ingeniería como anillos de pistón o clavijas, puede obtenerse la reducción de consumo de combustible. “La aplicación sistemática de nuestro nuevo método podría ahorrar más de 100 billones de litros de combustible al año durante los próximos diez años”, afirma el profesor Andreas Leson del Instituto Fraunhofer de Tecnología de Materiales y Haces (IWS) en Dresden, en referencia al estudio publicado en Tribology International en 2012.

Los revestimientos a base de carbono se utilizan ya en diversas producciones. Pero ahora el equipo de investigadores de IWS dirigido por el profesor Leson y los doctores Hans-Joachim Scheibe y Volker Weihnacht ha logrado producir recubrimientos ta-C libres de hidrógeno a escala industrial a un nivel consistente de calidad. Estos recubrimientos de carbono amorfo tetraédrico son mucho más duros y por lo tanto, más resistentes al desgaste que los recubrimientos adiamantados convencionales. “Desafortunadamente, el polvo de diamante no puede simplemente rascarse y prensarse en el componente. Por tanto, debíamos buscar un método distinto”, comenta el Dr. Scheibe, que ha dedicado más de 30 años a la investigación de las propiedades reductoras de la fricción del carbono.

El láser pulsado controla el arco de luz

Con un estilo similar al de los antiguos proyectores de películas, el método por arco de láser genera un arco entre un ánodo y un cátodo (carbono) en vacío. El arco es iniciado por el pulso del láser sobre el objetivo de carbono. Esto produce un plasma consistente en iones de carbono, que se deposita como revestimiento sobre la pieza de trabajo en el vacío. Para llevar a cabo este proceso a escala industrial, se analiza el láser pulsado de forma vertical a través de un cilindro de grafito giratorio con el fin de controlar el arco. El cilindro se convierte en plasma gracias a la rotación y al movimiento de control. Para garantizar el suave y consistente recubrimiento, el campo magnético extrae las partículas de humedad del plasma y los filtros.

El método por arco de láser puede utilizarse para depositar recubrimientos ta-C muy espesos de hasta 20 micrómetros a grandes velocidades de recubrimiento. “Los espesores de gran recubrimiento son cruciales para determinadas aplicaciones, especialmente en la industria automovilística, donde los componentes están expuestos a enormes cargas durante largos periodos de tiempo”, comenta el doctor Weihnacht.

El fabricante de vehículos y motocicletas BMW está trabajando de manera intensa en la implementación a nivel industrial de componentes de ingeniería ta-C en los diversos modelos de vehículos con el fin de reducir el consumo de combustible. El profesor Leson considera este el primer gran paso para utilizar el método por arco de láser para ahorrar en recursos. Y como aficionado a las motocicletas, también ve efectos positivos en este desarrollo: “El hecho de que nuestra investigación esté ayudando a que el motociclismo sea más ecológico tranquiliza a mi conciencia cada vez que doy una vuelta en moto, ” comenta, incapaz de disimular su sonrisa.

BMW está trabajando en la implementación a nivel industrial de componentes de ingeniería ta-C en los diversos modelos de vehículos con el fin de reducir el consumo de combustible. Foto: BMW.