Innovaciones en el secado de alimentos líquidos: secado de la levadura de cerveza mediante pulverización pulsante

Dinar Fartdinov Miller1, Pere Gou Botó1, Xavier Felipe Cuyàs1, Aritz Lekuona2

1IRTA, Instituto de Investigación y Tecnología Agroalimentarias. Programa de Tecnología Alimentaria.

2Ekonek Innovación En Valorización De Subproductos SL

26/08/2024Introducción

En el 2022, el consumo de cerveza a España alcanzó niveles récord, con un total de 42,34 millones de hectólitros consumidos. En términos de consumo per cápita, los españoles bebieron 58 litres de cerveza en 2022, la que supone un aumento de 8 litros en comparación con el año anterior.

La industria de la cerveza artesana en Catalunya sigue creciendo e innovando, con microcervecerías que producen cervezas de calidad y con características únicas. Un ejemplo de ello es la Cerveza Espiga, ubicada en el Alt Penedès (Barcelona), que tiene la capacidad de producir hasta 150.000 litros anuales, ofreciendo una amplia gama de cervezas artesanas. En cuanto a la producción de cerveza a gran escala, Damm es uno de los grandes grupos cerveceros con base en Catalunya, con una producción anual de comercialización de 21,6 millones de hectolitros.

Por ello, tanto en el ámbito de la cerveza artesana, como en la producción a gran escala, Catalunya juega un papel importante en esta industria, con una diversidad y calidad de productos que reflejan la rica cultura cervecera de la región.

La levadura líquida de cerveza es un subproducto de la industria cervecera que se compone de células en suspensión. El subproducto excedente de la levadura, no reutilizable para la fermentación, puede encontrar otras aplicaciones como pueden ser el de la alimentación animal, los suplementos dietéticos (por su alta concentración de vitaminas B, minerales y proteínas) o, incluso, en la industria farmacéutica. Así, la levadura de la industria cervecera tiene un ciclo de vida útil y versátil más allá de la producción de cerveza.

Las diversas cepas de levadura líquida permiten a los cerveceros crear perfiles de sabor más complejos y específicos. Todo ello genera diferentes subproductos que requieren un cuidado en su manejo y almacenamiento. Por otra parte, la levadura seca es más fácil de manejar y almacenar, y generalmente es más barata que la levadura líquida. Aunque ofrece menos diversidad, es muy utilizada tanto por los cerveceros artesanos como por los industriales debido a su comodidad de uso.

Una tecnología emergente que está realizando el proceso de secado de la levadura de forma eficiente y que permite implementar soluciones flexibles es la que se conoce con el nombre, en inglés, de Pulse Spray Drying (PSD).

Descripción de la tecnología

El término Pulse Spray (PS) proviene de la combustión intermitente (pulsada) del combustible sólido, líquido o gaseoso en el quemador de este equipo, en contraste con la combustión continua en los quemadores convencionales [1-3]. Esta combustión periódica genera presión intensa, velocidad y, hasta cierto punto, ondas de temperatura que se propagan desde la cámara de combustión a través de un tubo de salida hasta el volumen del proceso (aplicador), como una cámara de secado. Debido a la naturaleza oscilante de la transferencia de impulso, la combustión pulsada intensifica los ratios de calor y la transferencia de masa hacia las gotículas de agua del producto, acelerando así la velocidad de secado.

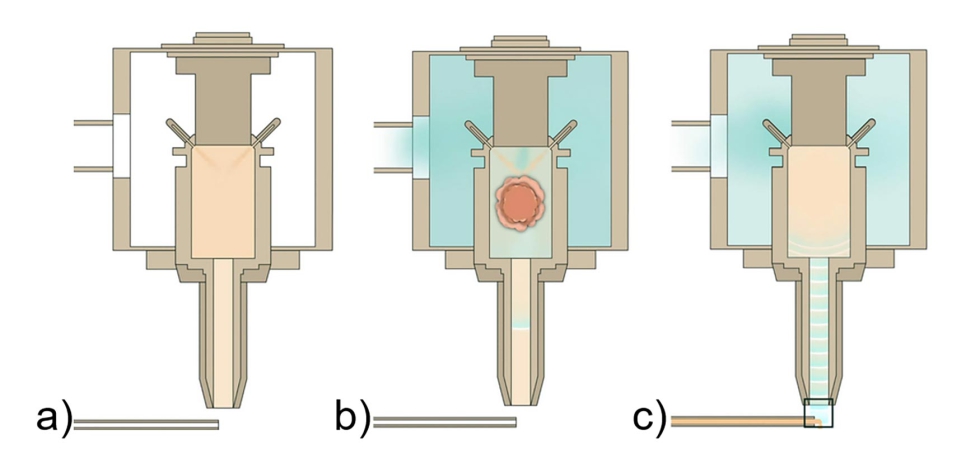

El mecanismo de control detrás del funcionamiento de un motor pulsado es una interacción compleja entre un proceso de combustión oscilatorio y ondas acústicas que se propagan desde el motor pulsado. La combustión pulsada se inicia cuando el combustible y el aire de combustión se introducen en la cámara de combustión (Fig.1a), formando una mezcla que es encendida por una bujía, y que se quema instantáneamente en la combustión de forma explosiva (Fig.1b). En ese momento, los puertos de entrada de aire y combustible están cerrados, lo que provoca un aumento rápido de la presión. Esta presión obliga a los productos de combustión a fluir a través del tubo de cola hasta el secador (Fig1.c). A medida que salen los gases de combustión calientes, el impulso resultante hacia el exterior hace que la presión en una cámara de combustión baje al mínimo, abriendo los puertos de entrada, que admiten combustible y aire fresco en la cámara de combustión. Esta nueva carga se enciende debido al contacto con restos de gases de combustión calientes que quedan en el escape del ciclo anterior y que vuelven a entrar en la cámara de combustión durante el período de presión mínima. Estos ciclos de combustión se repiten a una frecuencia natural basada en la geometría de la cámara de combustión y las características del tubo de salida que, junto al secador, garantizan un funcionamiento oscilatorio autosuficiente.

Normalmente, los motores de impulsos oscilan con frecuencias que varían de 20 a 250 Hz. Las oscilaciones de presión en la cámara de combustión de +/-10 kPa producen oscilaciones de la velocidad nominal a la salida de +/-100 m/s. La potencia térmica de los motores de impulsos disponibles en el mercado varía entre los 20 y los 1.000 kW [4].

La función principal del PS en un sistema de secado es suministrar calor para la evaporación de la humedad y generar pulsaciones de presión de alta frecuencia a gran amplitud dentro de una cámara de secado, aumentando así la velocidad de secado. La ventaja de un gas caliente oscilante proveniente de un tubo de salida favorece la dispersión del producto inyectado, lo que resulta especialmente ventajoso al secar biomateriales. Así, en secadores PSD la energía sonora generada en un motor pulsado se utiliza principalmente para la atomización del líquido, lo que acelera el secado convectivo debido a la superficie extendida del spray, además del efecto térmico del gas caliente.

El secador puede utilizarse para productos viscosos (con sólidos de hasta 2 mm de diámetro y hasta 10 mm de longitud, con viscosidades de hasta 16.000 cP) [5]. También permite el secado de materiales húmedos que forman grumos, como fibras de maíz y cereales insolubles con un tamaño de hasta 25 mm.

Características y requisitos tecnológicos de la materia prima previos al secado

La levadura de cerveza líquida (Fig.2b) es un subproducto que puede variar de forma considerable de una industria cervecera a otra (pH, acidez, materia seca), en función del tipo de cerveza, de los posibles procesos de concentración, o de la maduración y conservación del líquido (ver figura 2b).

Es importante que la levadura no se mantenga almacenada durante largo tiempo sin procesos de conservación y/o concentración. De no ser así, la actividad de las levaduras continúa, y comienzan procesos de autolisis que liberan el contenido del interior de las células. Esto provoca que, durante el proceso de secado, se produzca polvo más adherente y de menor calidad. La bajada del pH es uno de los síntomas que señalan ese efecto. Asimismo, la entrada de bacterias en este líquido también degrada su calidad, puesto que este líquido es un sustrato óptimo para su crecimiento.

Desde el punto de vista económico, es aconsejable que este líquido se concentre mediante evaporador antes de su secado, por encima del 30% de sólidos totales. Los tipos de evaporador que pueden realizar la concentración son varios: lámina descendente, de placas o de película rascada.

Por otra parte, el condensado obtenido en la etapa de concentración por el evaporador contendrá el alcohol inicialmente presente. La concentración de este condensado en otras etapas posteriores posibilita oportunidades de aprovechamiento del bioetanol, producción de vinagre, etc.

La materia seca con la que la tecnología PSD atomiza correctamente este líquido concentrado es del 32%, aunque en la planta de secado piloto de I+D se ha logrado secar muestras de hasta el 43% de extracto seco.

Características del proceso de secado PSD:

El secado de levadura concentrada mediante PSD es un proceso continuo, que se produce a lo largo de varios días consecutivos cada vez que se inicia, como en cualquier otro tipo de secado por atomización.

Las particularidades de hacerlo mediante PSD son las siguientes:

- La presencia moderada de pequeñas fibras procedentes del bagazo no es un obstáculo para un correcto secado, tal y como hemos observado durante muchas producciones en PSD.

- La presión de bombeo del líquido concentrado es sólo ligeramente superior al desnivel desde el suelo hasta la parte superior de la cámara de secado.

- Las temperaturas del aire que sale de la cámara de secado, según el tipo de instalación PSD, oscilan entre los 90 y 115°C. En estas condiciones, el producto en polvo sale a temperaturas entre 50 y 70 °C.

- En instalaciones más avanzadas, el polvo se enfría en una cama fluida antes del ensacado.

- El mayor tiempo de secado ininterrumpido ha sido de 1,5 meses. Después de este período tan largo, se limpia mediante CIP en unas pocas horas, y el proceso vuelve a empezar.

- Es posible flexibilizar la producción, disponiendo de 2 o 3 generadores de polvo en la parte superior de la cámara de secado que se pueden hacer funcionar solo uno o combinados, modulando la capacidad productiva. Este aspecto es muy interesante a la hora de absorber variaciones estacionales en la disponibilidad de levadura.

Resultados

Características de la muestra obtenida

La humedad en el polvo obtenido se sitúa entre el 2 y el 5% y es relativamente ajustable con la temperatura de salida del aire del cuarto de secado.

El contenido de proteínas puede variar dependiendo de la cepa de levadura y el proceso de producción, influenciando sus aplicaciones nutricionales y funcionales, y se sitúa alrededor del 50% (en base a materia seca). Una de las características físicas más relevantes para la manipulación y almacenamiento es el tamaño del polvo, mediante la tecnología PSD se obtienen unas partículas medias de 60 micras (ver figura 3).

En el momento actual, más del 95% del polvo producido en los secadores PSD operativos, se destina como ingrediente para piensos, mientras que el resto se dirige a alimentación humana.

Consumo energético del proceso

El consumo fundamental es el energético y, en un sistema PSD, se divide en gas natural en la parte del motor de combustión y de electricidad en los turboventiladores. En las condiciones en las que se ha realizado el secado de la levadura de cerveza mediante PSD, estos consumos han sido:

- En planta piloto de 70 kW: gas natural 1 kWh/kg de agua evaporada, y electricidad 100 Wh/kg de agua evaporada.

- En plantas industriales: gas natural 0,8 – 0,9 kWh/kg de agua evaporada, y electricidad 90-100 Wh/kg de agua evaporada.

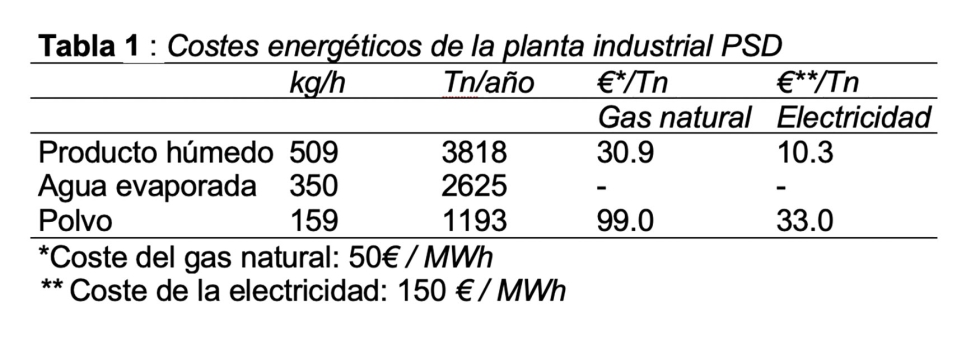

Análisis de costes operativos energéticos en plantas industriales PSD

A modo de ejemplo, ilustramos lo que supondría el cálculo de los costes energéticos para un secador PSD, que evapora 350 kg/h de agua, en el que entra levadura concentrada al 30% de materia seca, y se obtiene una levadura en polvo con un 4% de humedad final. Consideramos 7.500 horas operativas anuales. Según los resultados de la Tabla 1, el balance de masas básico sería el siguiente:

A modo de resumen, el coste energético para producir una tonelada de levadura en polvo se estima en 132 euros, lo que supone un coste anual de 157.500 euros en términos de energía por una instalación PSD industrial de 350 kW.

Agradecimientos

Este trabajo ha sido financiado por el Departamento de Acción Climática, Alimentación y Agenda Rural de la Generalitat de Catalunya a través de la Operación 01.02.01 del PDR de Catalunya 2014-2022.

Referencias bibliográficas

- Mujumdar, A. S. 1991. Drying technologies of the future. Drying Technol., 9(2): 325–347.

- Zbicinski, I., Benali, M. and Kudra, T. 2002. Pulse combustion: An advanced technology for efficient drying. Chem. Eng. Technol., 25(7): 687–691.

- Kudra, T. and Mujumdar, A. S. 2007. Special drying techniques and novel dryers. In: Handbook of Industrial Drying. A. S. Mujumdar (Ed.). 3rd edition. Taylor & Francis, Boca Raton, FL, pp. 453–517

- Wu, Z., Yue, L., Li, Z. et al. Pulse Combustion Spray Drying of Egg White: Energy Efficiency and Product Quality. Food Bioprocess Technol 8, 148–157 (2015). https://doi.org/10.1007/s11947-014-1384-9.

- A. S. Mujumdar, Z. H. Wu. 2004. Pulse combustion spray drying. Topics in Heat & Mass Transfer. G.H. Chen, S. Devahastin, B. N. Thorat (Eds). IWSID-2004, Mumbai, India. pp. 79-91.