Pasteurizar para garantizar la seguridad alimentaria

La palabra pasteurización viene del apellido del francés Louis Pasteur, científico que llevó a cabo este proceso por primera vez en abril de 1864 junto a Claude Bernard. Químico, bacteriólogo e inventor, entre sus grandes logros se encuentra este proceso de preparación de alimentos, que favoreció el crecimiento de la industria agroalimentaria, y el desarrollo de una vacuna contra el ántrax y la rabia. Fundador de la microbiología y pionero de la medicina moderna, el trabajo que empezó Pasteur sigue salvando millones de vidas en todo el mundo.

La pasteurización se aplica con el objetivo de reducir las poblaciones de agentes patógenos (bacterias, mohos, levaduras, protozoos…) para que el alimento no sea tóxico para el consumo humano, y es aquí donde se diferencia de la esterilización, un proceso que destruye todas las células de bacterias termofílicas y esporas de los microorganismos en general. Así, la pasteurización de la leche permite que se eviten enfermedades como la Salmonelosis, la Tuberculosis, la Fiebre tifoidea y escarlata o la Polio, entre otras.

Así, este método permite controlar los microorganismos de los alimentos líquidos, alterando lo menos posible su estructura física, sus componentes químicos y sus propiedades organolépticas. Entre muchos otros alimentos, se pueden pasteurizar cremas, helados, cervezas, vinos, quesos, mieles, zumos de frutas y verduras o productos lácteos en general.

De este modo, muchos alimentos, sobre todo bebidas, se pasteurizan: la leche es el ejemplo más clásico. Sin embargo, los alimentos pasteurizados son inocuos debido a la posibilidad de que contengan microorganismos supervivientes, su caducidad es corta y requieren ser conservados en frío. Aunque por norma general la pasteurización se utiliza para asegurar la seguridad alimentaria, aumentar la vida útil del alimento y reducir su putrefacción, en el caso de la leche también puede desnaturalizar proteínas para elaborar un yogur más viscoso y estable, por ejemplo.

Proceso de pasteurización

En el proceso térmico de la pasteurización se suelen emplear temperaturas por debajo del punto de ebullición del alimento tratado (80 °C aproximadamente), ya que en la mayoría de los casos las temperaturas superiores a este valor afectan irreversiblemente ciertas características físicas y químicas del producto alimenticio: si en la leche se sobrepasa el punto de ebullición, las micelas de la caseína se coagulan irreversiblemente, es decir, la leche se ‘cuaja’.

Actualmente, la pasteurización es un proceso industrial continuo que se aplica en alimentos viscosos para utilizar la energía de manera eficiente y disminuir los costes de producción. Durante el proceso, existen varios factores que le afectan, como la acidez del producto, que determina la supervivencia del patógeno; los organismos resistentes, que pueden sobrevivir a las bajas temperaturas si no se controlan bien los parámetros del pH o su actividad de agua; la forma física del alimento, en concreto la superficie exterior; y las propiedades térmicas del alimento en cuestión, como su capacidad calorífica.

Tipos de pasteurización

Existen tres tipos de procesos bien diferenciados: pasteurización VAT o lenta, pasteurización a altas temperaturas durante un breve período (HTST, High Temperature/Short Time) y proceso a altas temperaturas (UHT, Ultra-High Temperature).

En el caso de VAT, el primer proceso que se descubrió y ya prácticamente en desuso, el procedimiento se basa en calentar el alimento líquido hasta los 63 °C para luego enfriarlo en el mismo recipiente durante 30 minutos. Una vez enfriado, a veces en periodos de más de 24 horas, el alimento se envasa para que no se produzcan contaminaciones.

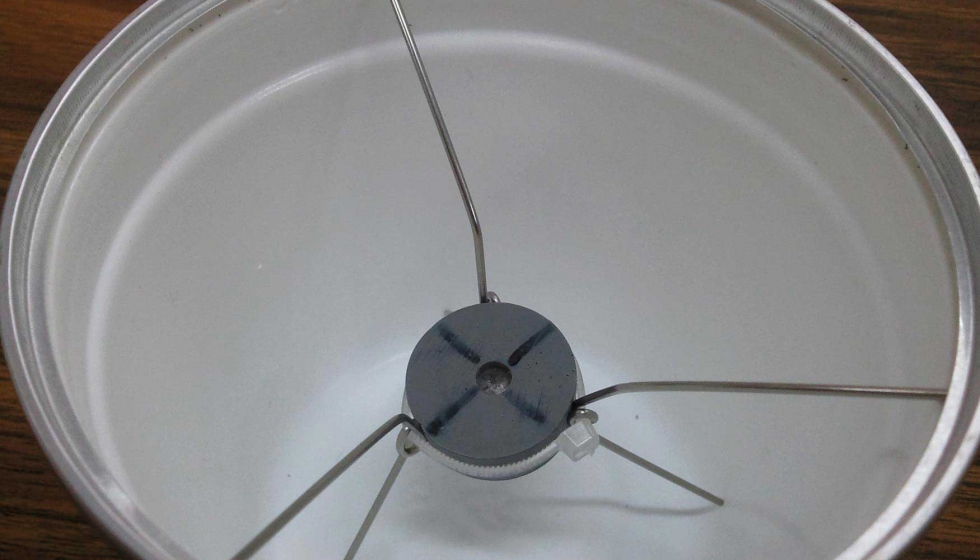

En el proceso HTST, el más utilizado, el líquido se caliente a una temperatura de entre 71 y 89 °C durante 15 segundos. Esta tipología permite trabajar con grandes volúmenes, es muy rápido y precisa de poco equipamiento, por lo que es el más extendido a nivel industrial. Se puede trabajar con proceso batch (lote), donde el líquido se calienta en un recipiente estanco o autoclave industrial, o en flujo continuo, donde el alimento circula entre dos placas de metal o de forma tubular (PHE).

Por último, el UHT, también conocido como ultrapasteurización, es un proceso de flujo continuo donde el líquido se somete a 150 °C durante 2 segundos y se enfría después a temperatura ambiente. Este rápido calentamiento produce una degradación mínima del alimento.