Estudio de los factores críticos que afectan a la calidad de las piezas fabricadas por SLM

1. Introducción

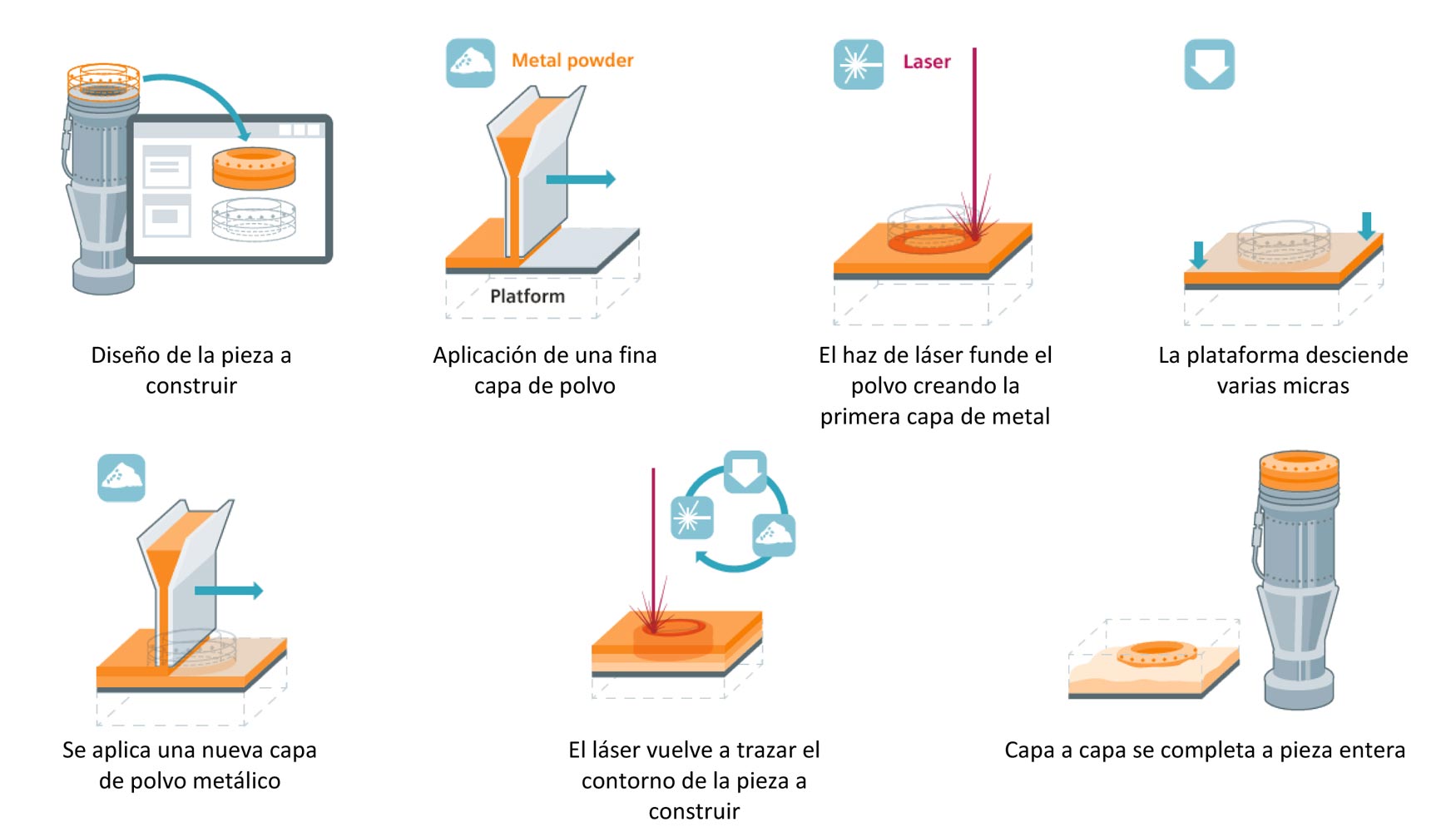

La Fusión Selectiva por Láser o SLM (Selective Laser Melting) es una de las nuevas tecnologías de la fabricación aditiva que emergió a finales de los años 80 y principios de los 90 [1]. Tradicionalmente, el proceso de fabricación aditiva comienza con la creación de un modelo tridimensional (3D) a través del uso de softwares de diseño asistidos por ordenador (CAD). El modelo 3D típicamente se guarda como un formato de fichero STL, el cual se trata de la representación triangulada del modelo. Posteriormente, el software divide los datos del fichero en capas individuales y se envían como instrucciones al equipo de fabricación aditiva. Durante el proceso de SLM, el componente se forma mediante la fusión selectiva de sucesivas capas de polvo predepositadas, utilizando para ello un haz láser. Tras la irradiación, el material en forma de polvo se calienta y si se aplica suficiente potencia, se funde y forma un baño líquido. Posteriormente, el baño fundido se solidifica y se enfría rápidamente, y el material consolidado comienza a formar el producto. Después de escanear la sección transversal, la plataforma de construcción desciende en el eje z una distancia igual al espesor de capa (habitualmente entre 20 y 50 μm) y otra capa nueva de polvo es depositada. Este proceso se repite hasta que la pieza se completa. El material no irradiado permanece en la cámara de trabajo y se utiliza para soportar las capas posteriores [2] [3] [4]. La Figura 1 ilustra la secuencia que se sigue en el proceso de SLM, desde el diseño de la pieza hasta su total fabricación.

Figura 1. Ilustración gráfica de la secuencia paso a paso del proceso de SLM, desde el diseño de la pieza hasta su fabricación.

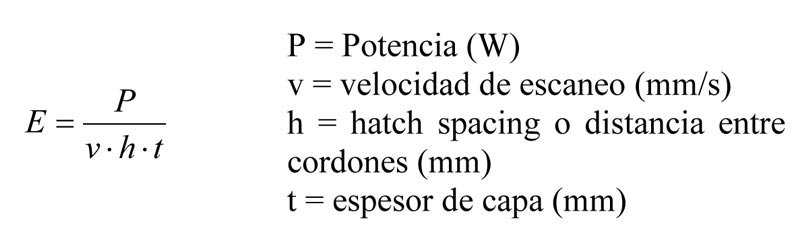

En comparación con la fabricación convencional, el proceso de SLM ofrece una amplia gama de ventajas como un menor tiempo de comercialización, una producción con formas de producto finales sin necesidad de utilizar moldes caros, una alta tasa de utilización del material, una producción directa basada en un modelo CAD y un nivel elevado e flexibilidad (piezas de diferente geometría se puede fabricar en un mismo lote). Además, debido a la producción en capas, se pueden fabricar piezas complejas que no se pueden conseguir mediante rutas convencionales [3] [5] [6] [7]. A pesar de sus numerosas ventajas, esta nueva técnica de producción tiene que hacer frente todavía a algunos retos. El proceso de SLM se caracteriza por mostrar altos gradientes de temperatura que resultan en la acumulación de tensiones térmicas y una rápida solidificación, que dan lugar a la aparición de fenómenos de segregación y la presencia de fases de no equilibrio. La estabilidad, dimensiones y el comportamiento del baño fundido determinará en gran medida la porosidad y la rugosidad de la superficie [3]. Por lo tanto, es necesario una mejor comprensión del proceso para hecer frente a los problemas mencionados. La densidad de energía se considera un factor clave que afecta a la calidad de las piezas fabricadas por SLM. La ampliamente utilizada densidad de energía E (J/mm3) se define en la ecuación (1) [8] [9].

La optimización de esta variable, que depende de varios parámetros de proceso, se considera de vital importancia para obtener piezas libres de defectos (poros, faltas de fusión, grietas), con una alta densidad y óptima calidad. Precisamente, uno de los aspectos problemáticos en componentes procesados por SLM es su pobre calidad superficial, que se traduce en niveles altos de rugosidad. La rugosidad superficial depende de muchos factores y parámetros de SLM como el material, tamaño de partícula de polvo, espesor de capa, parámetros de láser y escaneo, estrategia de escaneo y tratamientos de post-proceso. En muchas ocasiones, los tratamientos de post-procesado son imprescindibles para eliminar las partículas sinterizadas que se quedan adheridas a la superficie y de esta forma reducir considerablemente la rugosidad. La rugosidad en piezas producidas por SLM suele estar en torno a 5-20 μm. Las estrategias basadas en la potencia aplicada en el contorno de la pieza son una de las mejores soluciones para mejorar la calidad superficial. Otra opción muy recurrida para conseguir muestras con una rugosidad mejorada es aplicar una re-fusión en la última capa [10] [11] [12]. Las tensiones térmicas y la presencia de fases de no equilibrio junto con la porosidad remanente y una pobre calidad superficial pueden constituir un problema para obtener componentes con altas propiedades mecánicas en muchas aplicaciones incluyendo el sector de automoción, aeroespacial y otros campos ingenieriles donde las altas resistencias y un adecuado comportamiento a fatiga son primordiales [12]. Con la finalidad de obtener piezas de altas prestaciones, suele ser habitual aplicar tratamientos témicos y superficiales después de la fabricación por SLM que reduzcan la porosidad, proporcionen un cambio microstructural, reduzcan las tensiones térmicas y mejoren la calidad superficial. Un tratamiento térmico efectivo en reducir la porosidad y cerrar grietas pequeñas presentes en muestras de SLM es el denominado HIP (Hot Isostatic Pressing) que consiste en aplicar presión de forma isostática y temperatura al mismo instante [13] [14] [15].

En el presente trabajo se estudian los factores que más afectan a las propiedades mecánicas y a la calidad superficial de algunos materiales procesables por SLM. De esta forma, se analizan los parámetros de proceso para minimizar los defectos interiores y en bordes (poros, faltas de fusión, grietas) de las piezas fabricadas y para reducir la rugosidad superficial. Asimismo, se investiga la microestructura resultante y se proponen tratamientos térmicos y superficiales para lograr incrementar las propiedades mecánicas, de forma que los componentes finales sean aptos de ser utilizados en sectores tan exigentes como el aeroespacial, automoción, médico, molde y matricería, entre otros.

2. Materiales y método experimental

2.1 Materiales

Se ha trabajado con cuatro materiales metálicos diferentes de interés para distintas aplicaciones industriales:

- H13: acero de herramienta con una combinación de alta tenacidad y resistencia al agrietamiento por fatiga térmica muy utilizado en la fabricación de moldes e insertos.

- INCO 718: material base níquel-cromo de alta resistencia, buen comportamiento a fatiga, resistencia a creep y resistente a la corrosión. Es por todas estas propiedades que se emplea en una infinidad de aplicaciones aeroespaciales como motores de turbinas de gas.

- P91: acero utilizado en reactores de fusión o en recipientes de presión por sus altas prestaciones a alta temperatura.

- Ti6Al4V (Ti64): aleación de titanio con excelentes propiedades mecánicas, muy utilizado en aplicaciones de reducción de peso en sectores de automoción, aeroespacial y marino.

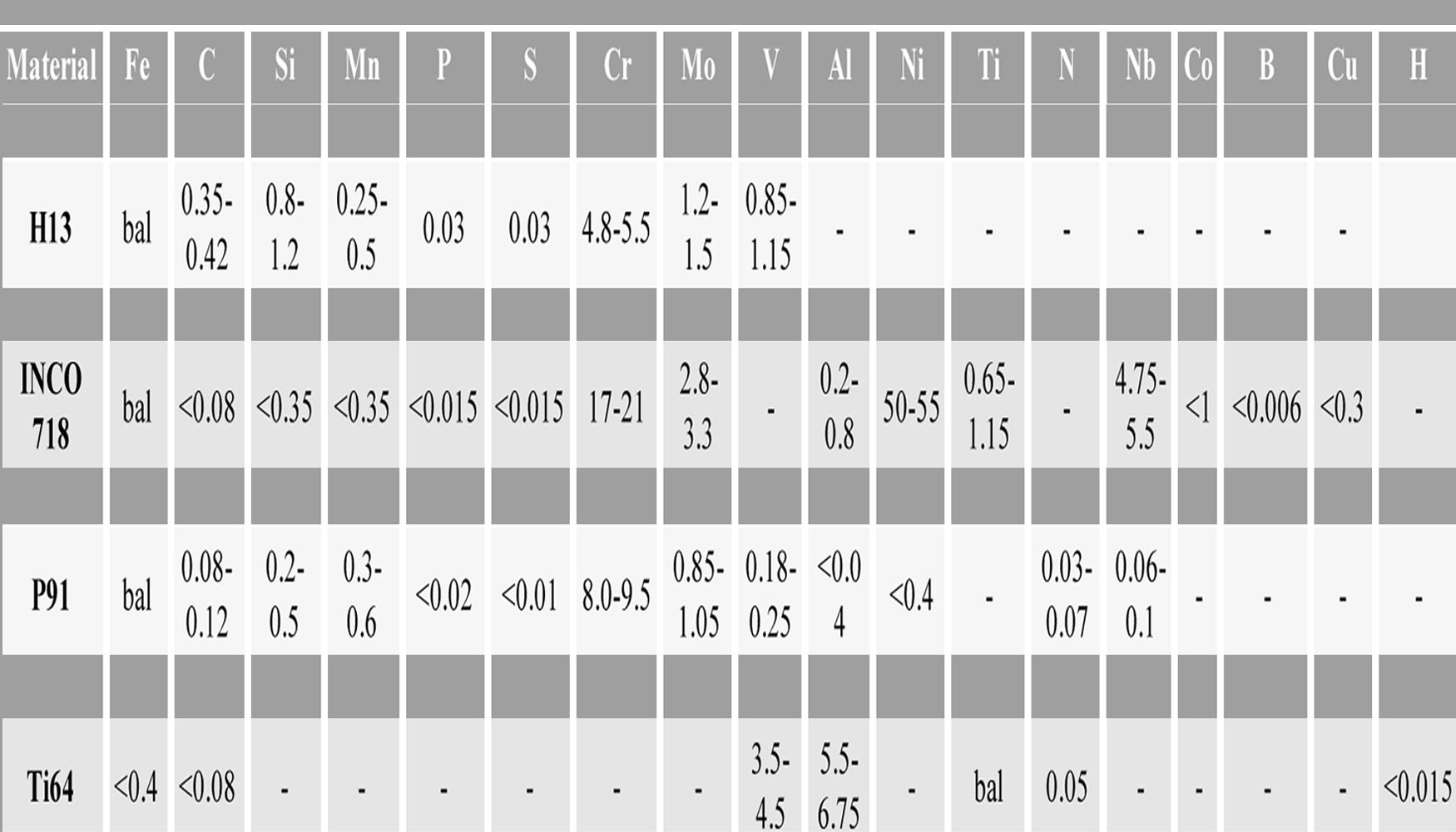

La composición teórica (en % en peso) se especifica en la Tabla 1.

Tabla 1. Composición química (% en peso) de los materiales empleados.

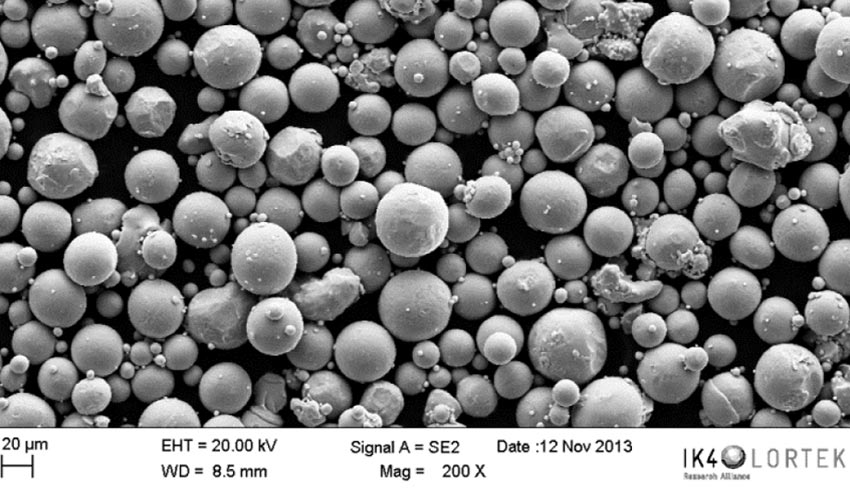

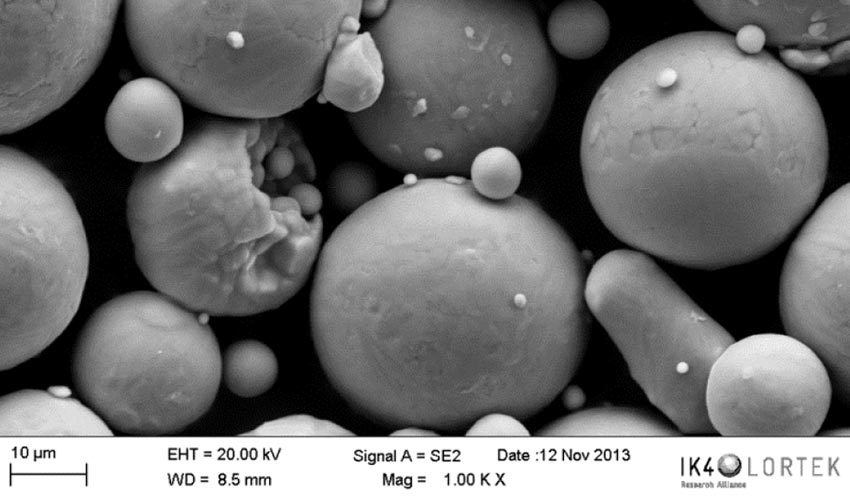

Se han empleado polvos metálicos finos de estos materiales producidos por atomización con gas, con un tamaño de partícula en torno a 10-45 μm y con una morfología esférica que facilita la fluidez del material. Este aspecto resulta muy importante, pues es necesario formar una capa bien distribuida y homogénea de polvo, antes de la actuación del láser, para evitar defectos en la pieza fabricada. La Figura 2 muestra imágenes de SEM del polvo Ti6Al4V.

2.2 Procedimiento experimental

Con la finalidad de optimizar los parámetros de proceso del interior y de los bordes, se han fabricado cubos de 7.5 x 7.5 x 12 mm a una potencia fija y variando la velocidad de escaneo del láser, manteniendo constante el resto de los parámetros. De esta forma, cada cubo se ha fabricado con distinta densidad de energía y se ha estudiado la evolución de la densidad relativa del material con esta variable. La fabricación de los componentes se ha realizado en dos máquinas de SLM diferentes: SLM 250 MCP Realizer fabricada por MTT y SLM 280HL de la marca SLM Solutions. Una de las principales diferencias entre ambas máquinas es que la primera posee un láser con una potencia máxima de 200 W, mientras que la segunda puede llegar hasta 400 W.

Cada cubo fabricado se ha analizado en términos de densidad relativa y se han estudiado posibles defectos tales como poros, faltas de fusión o grietas mediante microscopía óptica (microscopio óptico GX51 de Olympus) y con la ayuda del software de análisis de imagen Image-J. Para ello, se ha realizado un corte tranvesal de cada cubo y la superficie en 2D se ha pulido siguiente el proceso habitual de preparación metalográfica. Posteriormente, estas superficies se analizan en el microscopio óptico. El valor de la densidad relativa se obtiene a partir de 10 imágenes procesadas con el software mencionado. Esta caracterización se completa con medidas de rugosidad utilizando para ello el rugosímetro Mitutoyo, modelo SJ-200.

Una vez elegidos los parámetros de proceso que conducen a unas piezas libres de defectos o con una mínima cantidad de ellos, los análisis previos se completan con una caracterización microestructural con el fin de determinar sus características cristalinas, fases y calidad de fusión del material, llevada a cabo en un microscopio electrónico de barrido FE-SEM Ultra Plus del fabricante Zeiss y con medidas de dureza con el durómetro Emco Test de DuraScan. Asimismo, la investigación se ultima determinando las propiedades del material fabricando probetas de tracción y fatiga en la dirección z de fabricación. Estos ensayos se han realizado en la máquina de tracción Zwick Roell Z100 y en la máquina de fatiga Zwick Roell UBM, respectivamente. Previamente, se valora la necesidad de aplicar tanto un tratamiento térmico y/o superficial con miras a mejorar las propiedades mecánicas, eliminando para ello la porosidad remanente, provocando un cambio microestructural o mejorando la calidad superficial. Estos tratamientos son específicos de cada material.

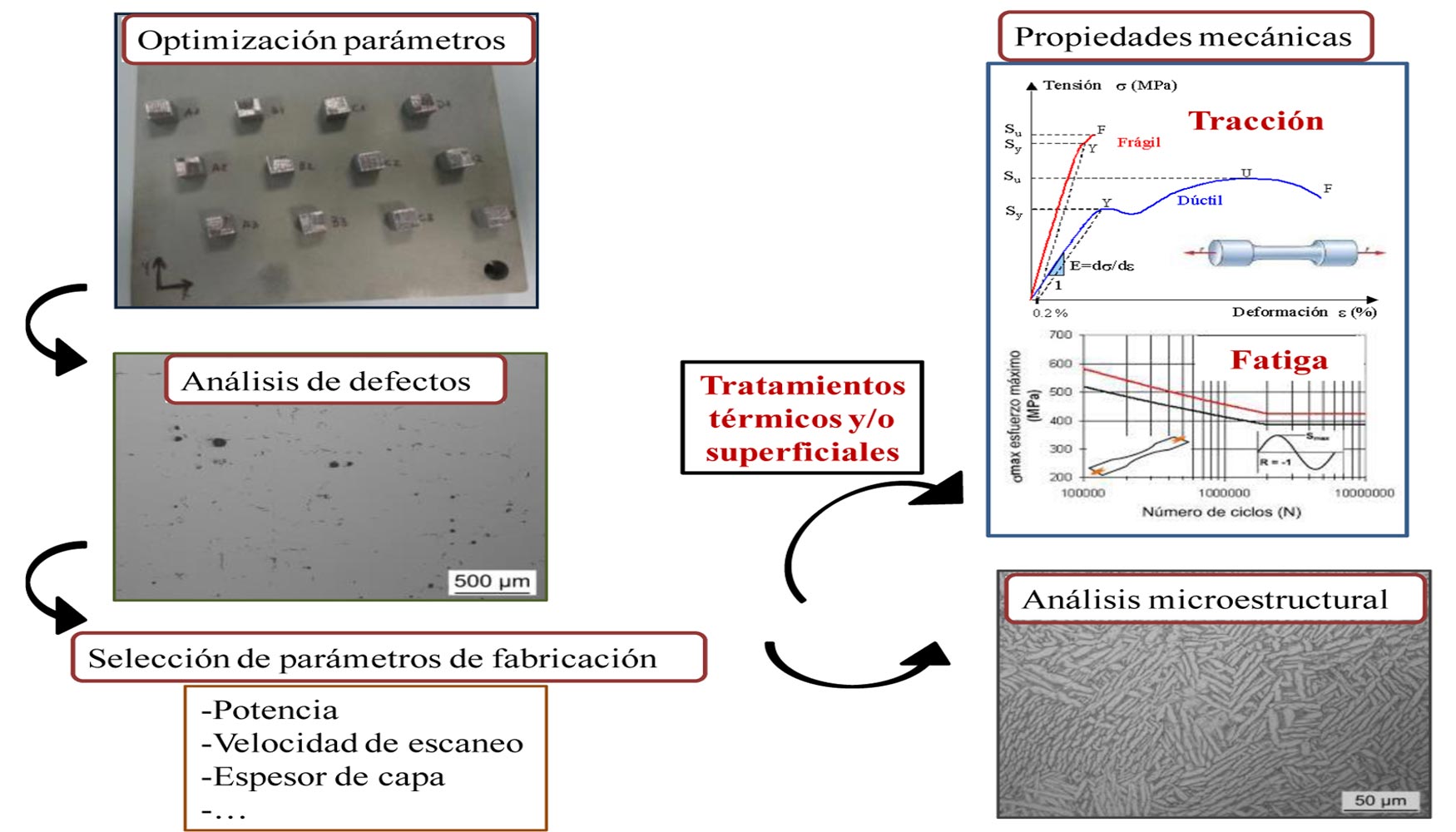

En la Figura 3 se muestra esquemáticamente la secuencia perseguida en el procedimiento experimental.

3. Resultados

Como se ha comentado anteriormente, los defectos presentes en las muestras así como una pobre calidad superficial pueden influir negativamente en las propiedades mecánicas. El control de ambos factores desde la fase de fabricación es sumamente trascendental. Así, la investigación de un nuevo material comienza con la optimización de los parámetros de fabricación. Posteriormente, los defectos remanentes se podrán minimizar con la ayuda de tratamientos térmicos capaces de cerrar los poros o mediante la aplicación de tratamientos superficiales que reduzcan la rugosidad de las muestras. Los tratamientos térmicos también están indicados para modificar la microestructura resultante de la fabricación por SLM, donde en la mayoría de los materiales procesables se obtienen altas resistencias pero con una reducida ductilidad. Es decir, el post-procesado se realiza con el objetivo de incrementar las propiedades mecánicas.

3.1 Optimización de los parámetros de proceso

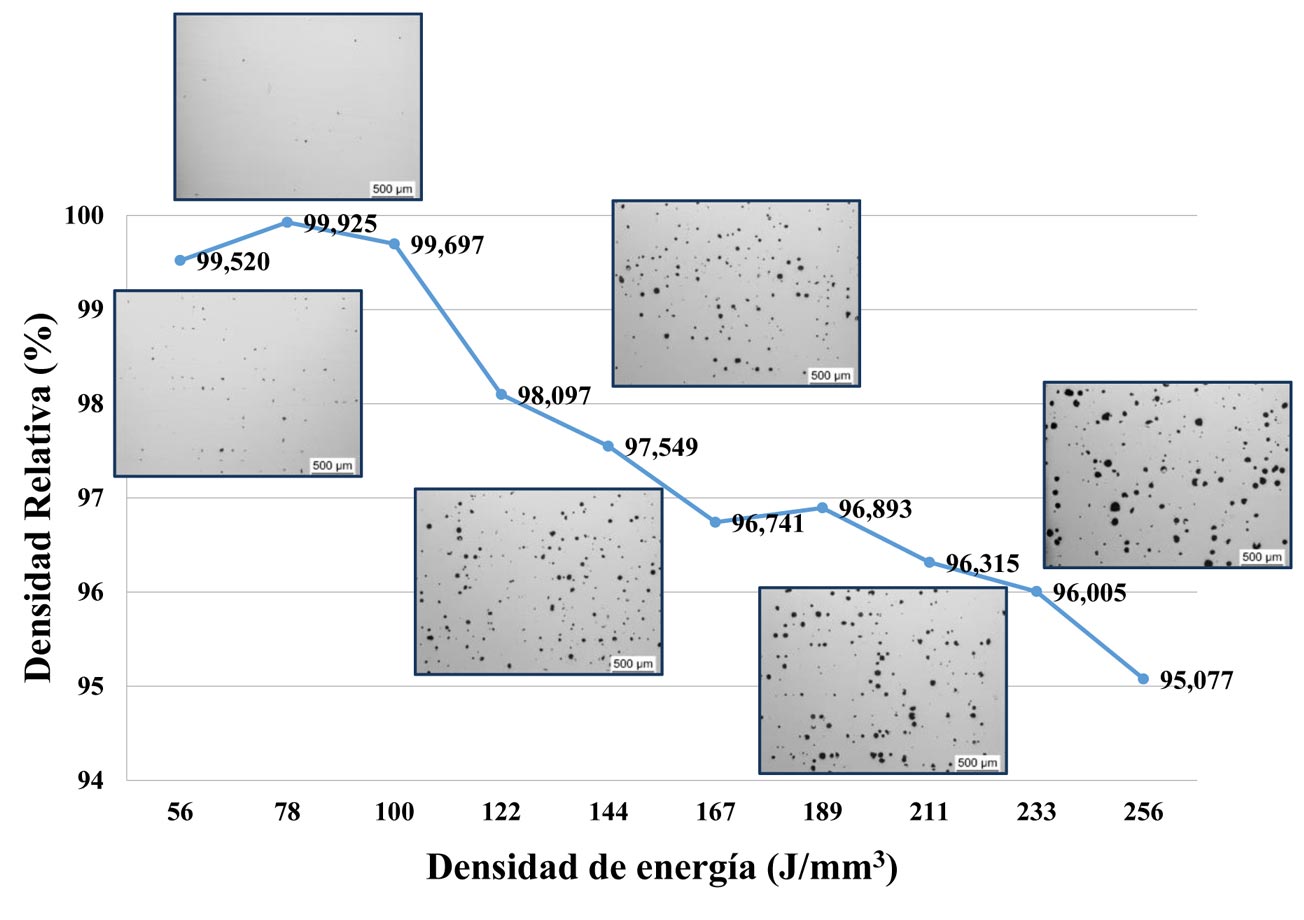

La densidad de energía debe ser suficiente para fundir el material de la capa que se está procesando y de parte de la capa anterior para asegurar una buena unión entre las sucesivas capas y evitar faltas de fusión y porosidad. Sin embargo, una densidad de energía excesiva puede provocar la vaporización del material generando defectos y disminuyendo la densidad del material [16]. Se ha estudiado el comportamiento del material H13 cuando se procesa a diferentes densidades de energía. La Figura 4 muestra la evolución de la densidad relativa del H13 con la densidad de energía empleada en el proceso de SLM y las micrografías obtenidas. Como se observa en dicha gráfica, a medida que aumenta la energía del proceso la densidad relativa del material disminuye. Asimismo, una densidad de energía baja es insuficiente para obtener muestras totalmente densas. El valor de la densidad de energía óptima se encuentra en torno a 80 J/mm3.

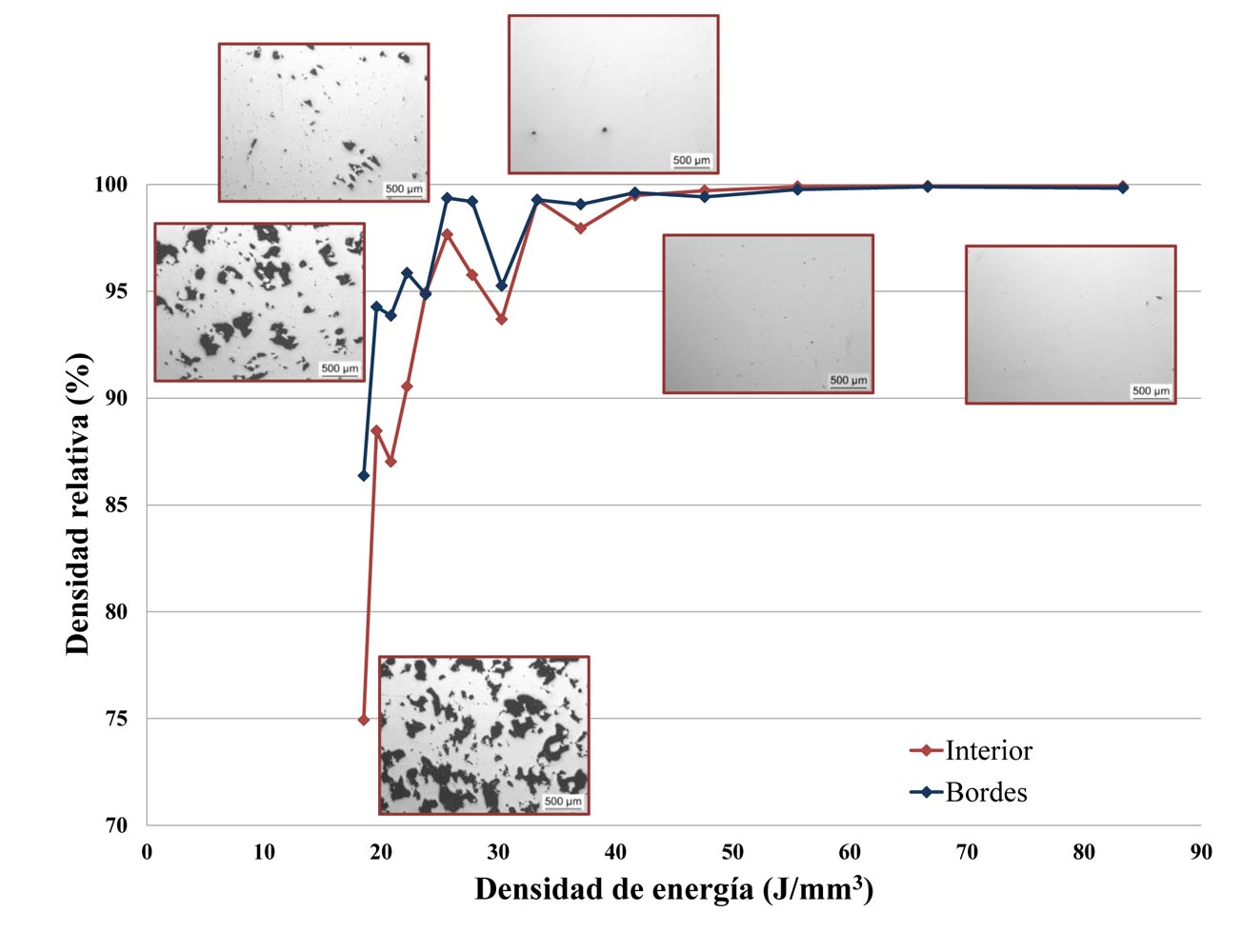

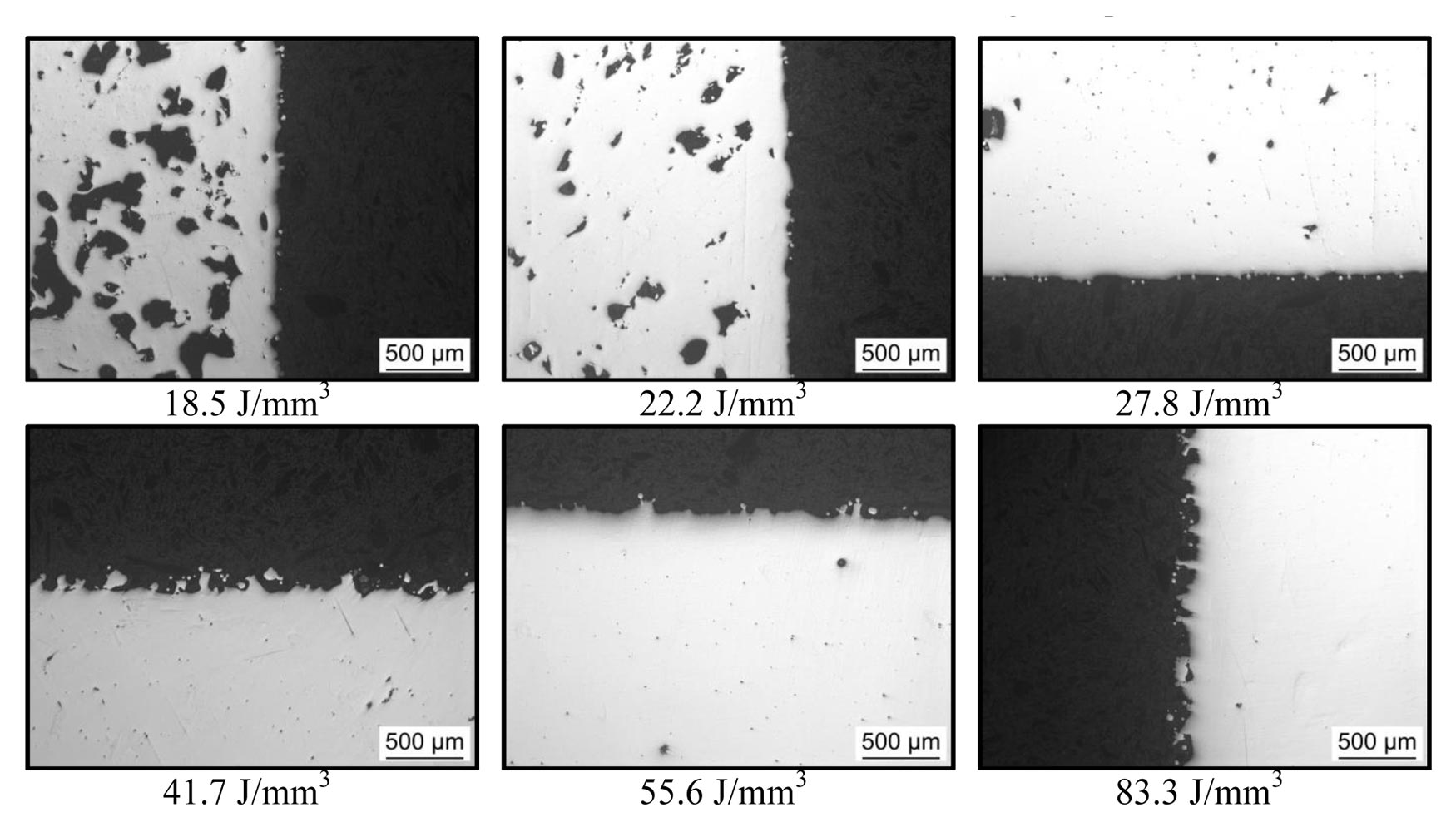

Este estudio se ha realizado también con el material Ti6Al4V obteniendo los resultados de la Figura 5. En esta figura se representan las curvas de la densidad relativa del material con respecto a la densidad de energía del proceso para el interior y los bordes de los cubos fabricados. Asimismo, se detallan las micrografías obtenidas a diferentes densidades de energía para el interior del material. Las micrografías de los bordes se recogen en la Figura 6.

El mejor comportamiento del Ti6Al4V se obtiene en densidades de energía a partir de 40 J/mm3 aproximadamente, donde tanto el interior como los bordes se encuentran prácticamente libres de defectos. Adicionalmente, no sólo el número de defectos varía con la densidad de energía, también cambia la morfología de los mismos. De esta forma, a densidades de energía bajas donde la velocidad de escaneo es alta, se generan defectos o poros grandes (>100 μm) e irregulares. Esta situación provoca una incompleta fusión de las partículas y una superficie irregular induciendo una defectuosa deposición del polvo. Sin embargo, a densidades de energía altas con velocidad de escaneo bajas, los poros son esféricos y pequeños (<100 μm) debido a gases atrapados en el fundido. Estos resultados están totalmente de acuerdo con otros estudios [17]. De los resultados presentados se extrae que el comportamiento de los materiales en el procesamiento por SLM es diferente, no siendo válidos los parámetros óptimos de un metal para otro de diferentes propiedades. Las propiedades que más afectan en la fabricación por láser y por tanto determinarán los parámetros de proceso (por ejemplo la potencia del láser) son la conductividad térmica, la temperatura de fusión y la reflectividad [17].

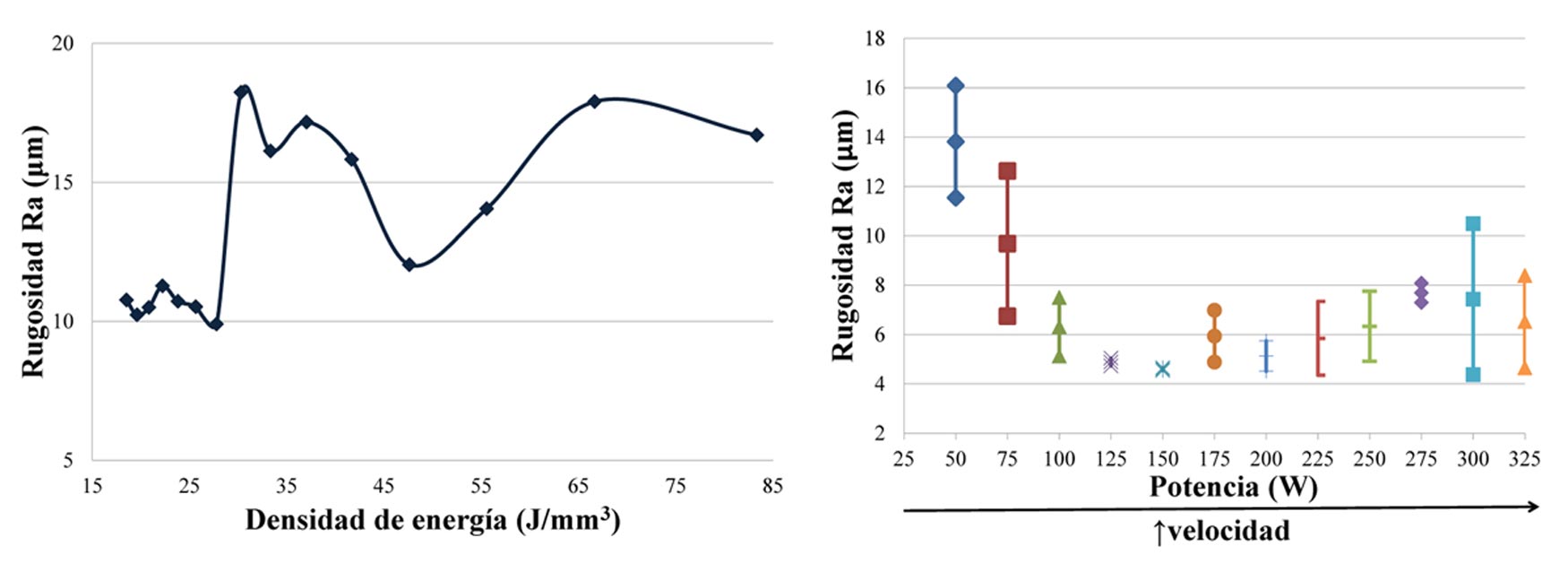

El análisis de defectos y la optimización de la densidad del material se ha completado con medidas de rugosidad (Figura 7). La gráfica de la izquierda corresponde al Ti6Al4V, donde las rugosidades más bajas (~10-12 μm) y por lo tanto, un acabado superficial mejorado se consiguen a densidades de energía bajas (<30 J/mm3). Para ello, a una potencia constante es necesario aplicar velocidades altas. Sin embargo, en estas condiciones la porosidad debajo de la superficie es extremadamente elevada. La energía óptima para conseguir evitar defectos y mejorar calidad superficial conjuntamente se centra en torno a 30 J/mm3. Recopilando todos los resultados correspondientes a densidades y defectos por una parte, y por otra, la calidad superficial, se concluye que los parámetros óptimos son diferentes para el interior y los bordes de las piezas. Densidades de energía superiores a 40 J/mm3 conllevan a piezas con una densidad relativa de 99,7-99,9%, mientras que densidades de energía de ~30 J/mm3 dan lugar a una calidad superficial mejorada con una mínima cantidad de defectos en los bordes.

Para completar este análisis se ha realizado un estudio de rugosidad utilizando parámetros de potencia y velocidad variables pero manteniendo una densidad de energía constante en cada cubo. De esta forma, la potencia se ha modificado en un rango de 50-325 W, mientras que la velocidad se ha variado desde 200 hasta 1.300 mm/s. En un estudio previo se estableció una densidad de energía de 41,7 J/mm3 que dio lugar a una densidad de material óptima. Este análisis se ha efectuado sobre el material INCO 718 (Figura 7 derecha). Así, se puede concluir que a pesar de mantener constante la energía, la rugosidad varía con la potencia y velocidad. La mejor calidad superficial se consigue con valores intermedios de estos parámetros.

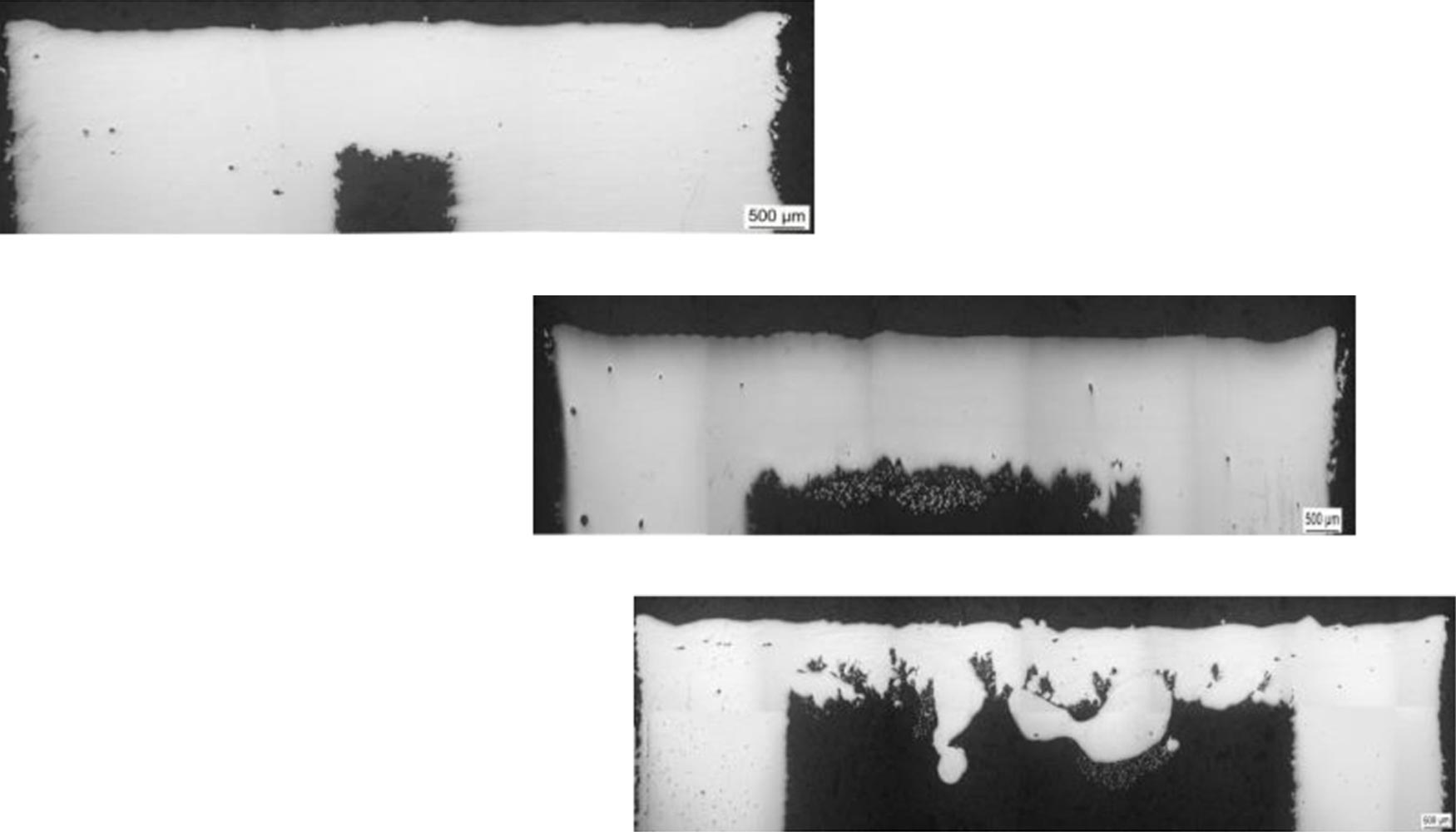

Paralelamente, se ha investigado la rugosidad en piezas con otras geometría diferentes, pues las piezas que habitualmente se fabrican por SLM son de geometría compleja. De esta manera, se han fabricado canales de diferente anchura sin aplicar ningún tipo de soportes bajo el techo y se ha fijado en la rugosidad conseguida en la parte superior e inferior del mismo. Como se detalla en la Figura 8, la rugosidad es más alta en la parte inferior del techo y ésta empeora a medida que la distancia del canal aumenta. La razón de poseer peor rugosidad en la caras inferiores radica en que están construidas sin material sólido por debajo de ellas que les aportarían estabilidad durante el proceso de fabricación [18].

3.2 Microestructura - necesidad de aplicar tratamientos térmicos

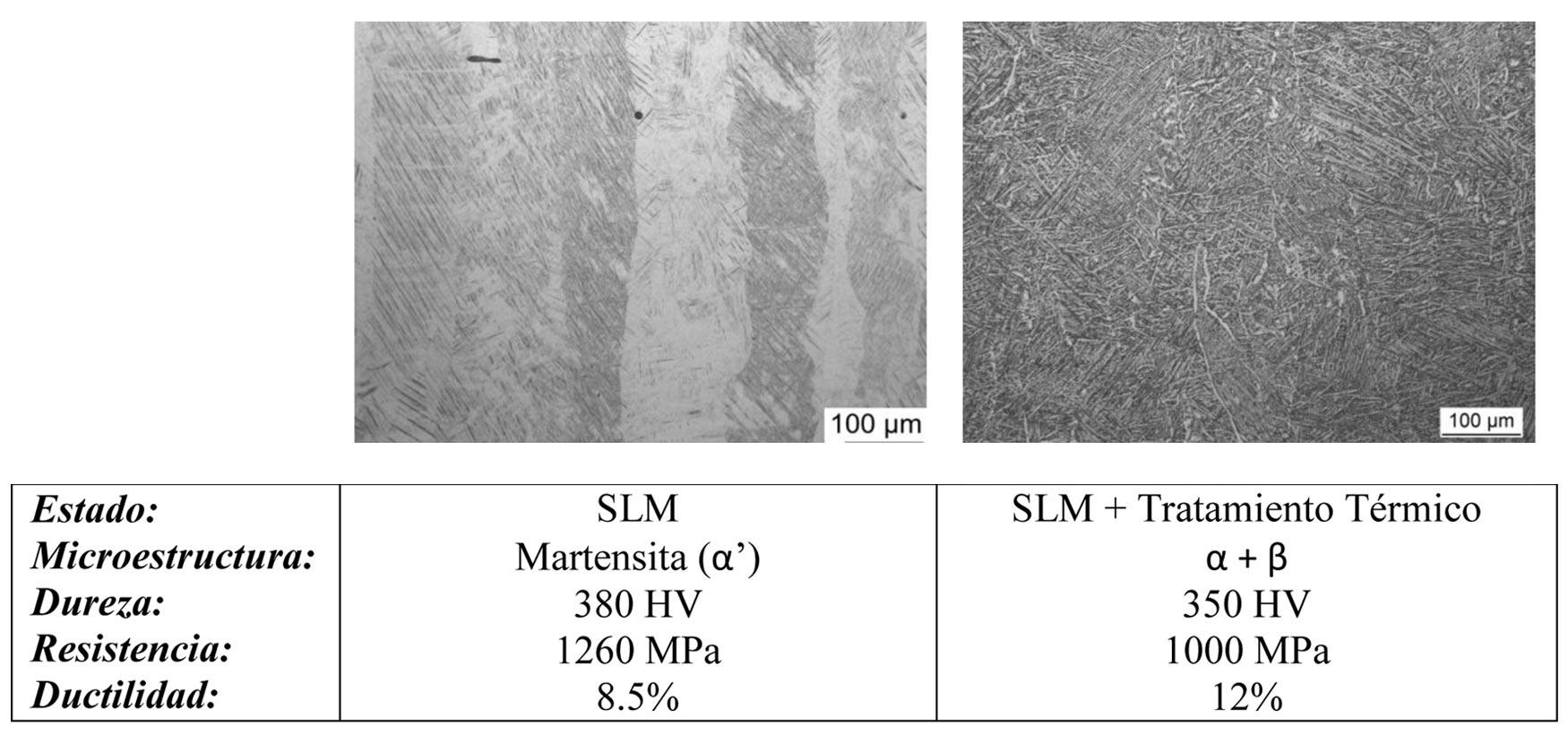

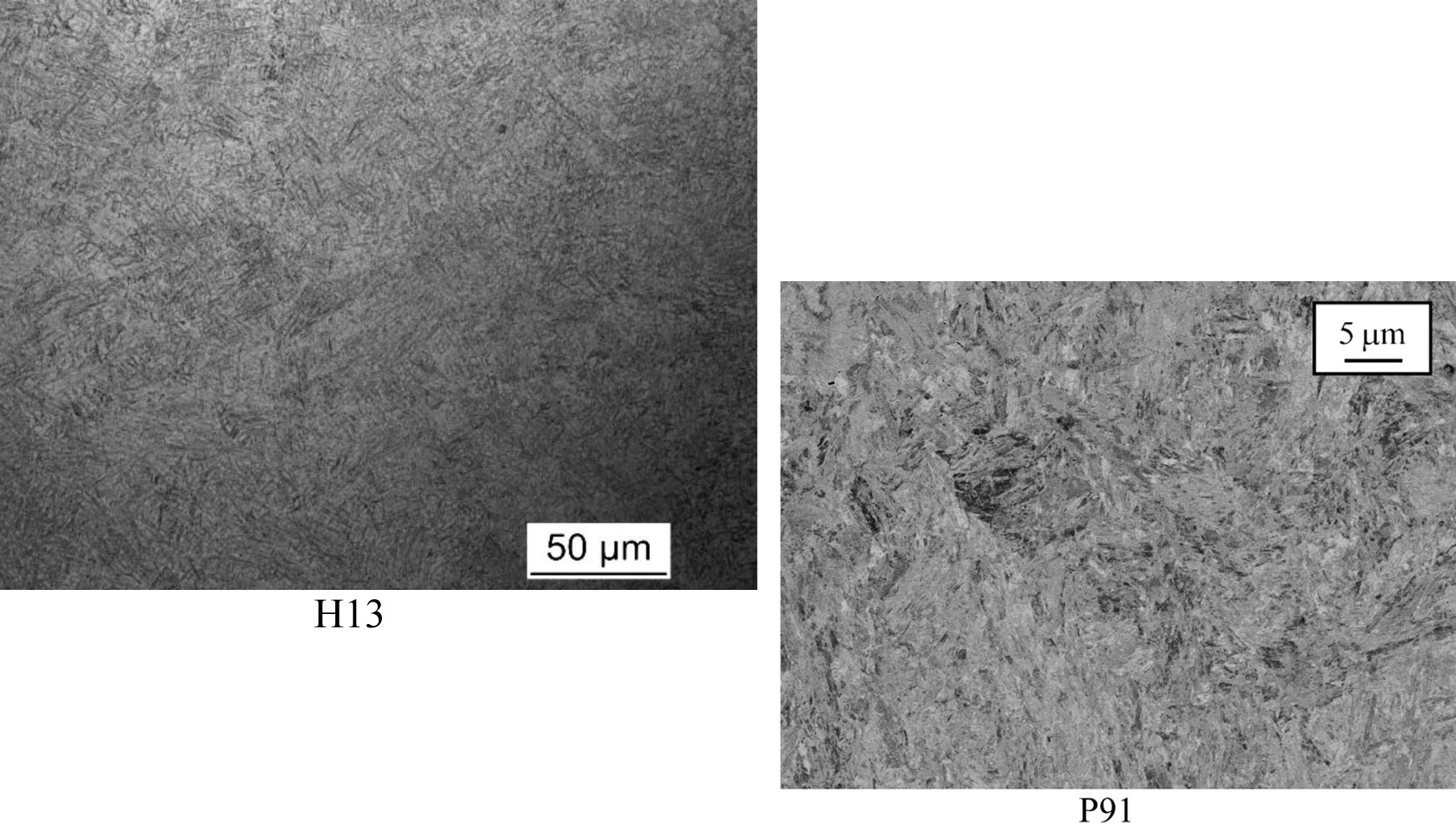

El proceso de SLM se caracteriza por aplicar de forma localizada y durante un corto tiempo de interacción una fuente de calor, que induce grandes gradientes térmicos, una rápida solidificación y un enfriamiento rápido. Como resultado, se obtiene una microestructura fina [13] [19]. En muchas ocasiones la microestructura resultante es martensita como es el caso del Ti6Al4V (Figura 9) o de los materiales H13 y P91 (Figura 10).

En muchas ocasiones esta microestructura obliga a aplicar un tratamiento térmico para mejorar las propiedades mecánicas, especialmente la ductilidad. Después del proceso de SLM, el material a pesar de poseer una resistencia mecánica alta con una dureza elevada, es relativamente frágil, no siendo útil en aplicaciones exigentes como componentes para el sector aeronáutico. En la Figura 9 se detallan las propiedades mecánicas y la modificación de la microestructura después de aplicar un tratamiento térmico a piezas de Ti6Al4V fabricadas por SLM.

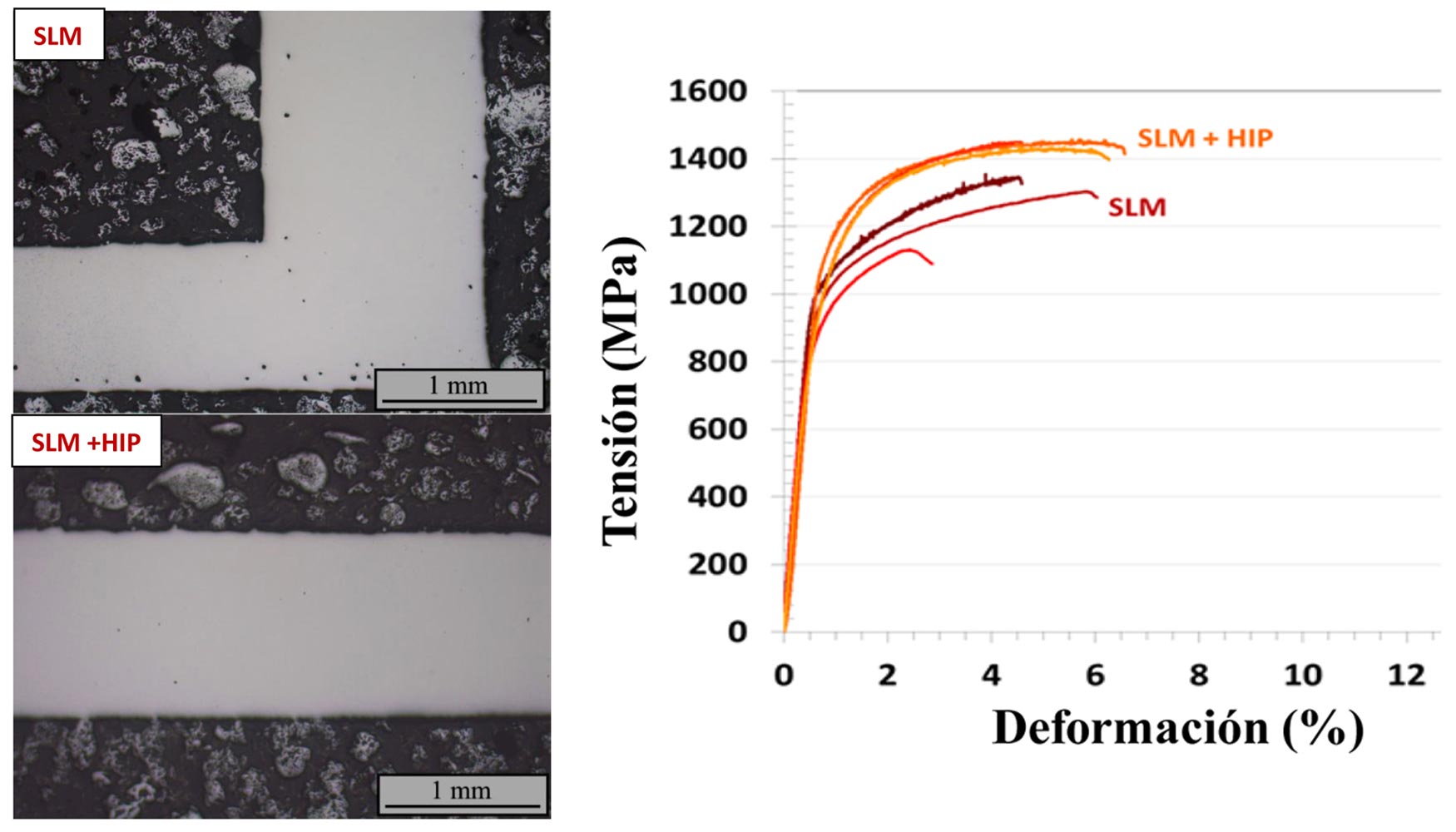

Adicionalmente, se tiende a someter las piezas generadas por SLM a un tratamiento térmico consistente en aplicar temperatura y presión isostática de forma simultánea, HIP (Hot Isostatic Pressing) con el objetivo de conseguir una modificación microestructural y además reducir la porosidad remanente del proceso de SLM. El ciclo de HIP es especialmente interesante para cerrar los poros residuales o pequeñas grietas internas de muestras fabricadas por SLM. El inconveniente de someter las piezas a un ciclo de HIP es que se trata de un tratamiento costoso que encarece la producción global de la pieza y por tanto, aumenta su precio, además de incrementarse el tiempo de fabricación. En la Figura 11 se observa como la aplicación de HIP a muestras de P91 reduce la porosidad de la sub-superficie de forma considerable y mejora las propiedades mecánicas. En el caso de piezas con una solicitación a fatiga, los defectos sub-superficiales pueden ser críticos y es recomendable eliminarlos mediante HIP. Este hecho se ha demostrado en el marco de un proyecto europeo, en el cual la vida a fatiga de muestras de Ti6Al4V se mejora considerablemente después de eliminar la porosidad de la sub-superficie.

3.3 Calidad superficial - necesidad de aplicar tratamientos superficiales

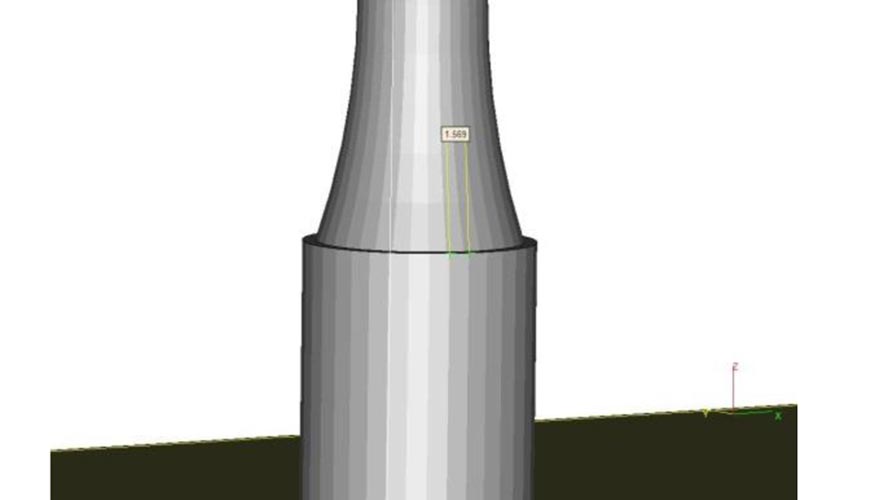

El estado superficial de las muestras puede ser crítico para las propiedades mecánicas y especialmente para el comportamiento a fatiga. En el mercado existen diferentes técnicas para reducir la rugosidad superficial, siendo el más común el mecanizado convencional. Sin embargo, previamente en el diseño se debe tener en cuenta un sobredimensionamiento para cumplir con las especificaciones dimensionales finales de la pieza. Asimismo, el mecanizado es otra alternativa al ciclo de HIP cuando se desean eliminar los poros sub-superficiales. Cabe recalcar que cualquier etapa de post-procesado va a repercutir en el coste final de la pieza. Otros tratamientos superficiales más sofisticados como granallado o shot-peening y tecnologías que emplean pastas abrasivas se aplican para reducir la rugosidad y mejorar la vida a fatiga. En el marco de un proyecto liderado por los autores de este trabajo, se han aplicado estos tratamientos a probetas de fatiga de titanio obteniendo rugosidades (Ra) en el rango de 0,1-4 μm. Sin embargo, la calidad superficial obtenida no fue suficiente para conseguir buenas propiedades mecánicas, a pesar de haber eliminado la porosidad de la subsuperficie. Se concluyó que el efecto de facetado o discretización de la geometría en 3D es el factor más crítico, más que el de la rugosidad aparente. Como la geometría 3D se debe convertir en una estructura de malla compuesta por triángulos con lados rectos, la adaptación de una superficie redondeada depende fuertemente en los triángulos seleccionados o tamaño de faceta. El facetado en una probeta de fatiga se muestra en Figura 12. Las propiedades de fatiga de estas muestras se mejoraron notablemente después de un mecanizado.

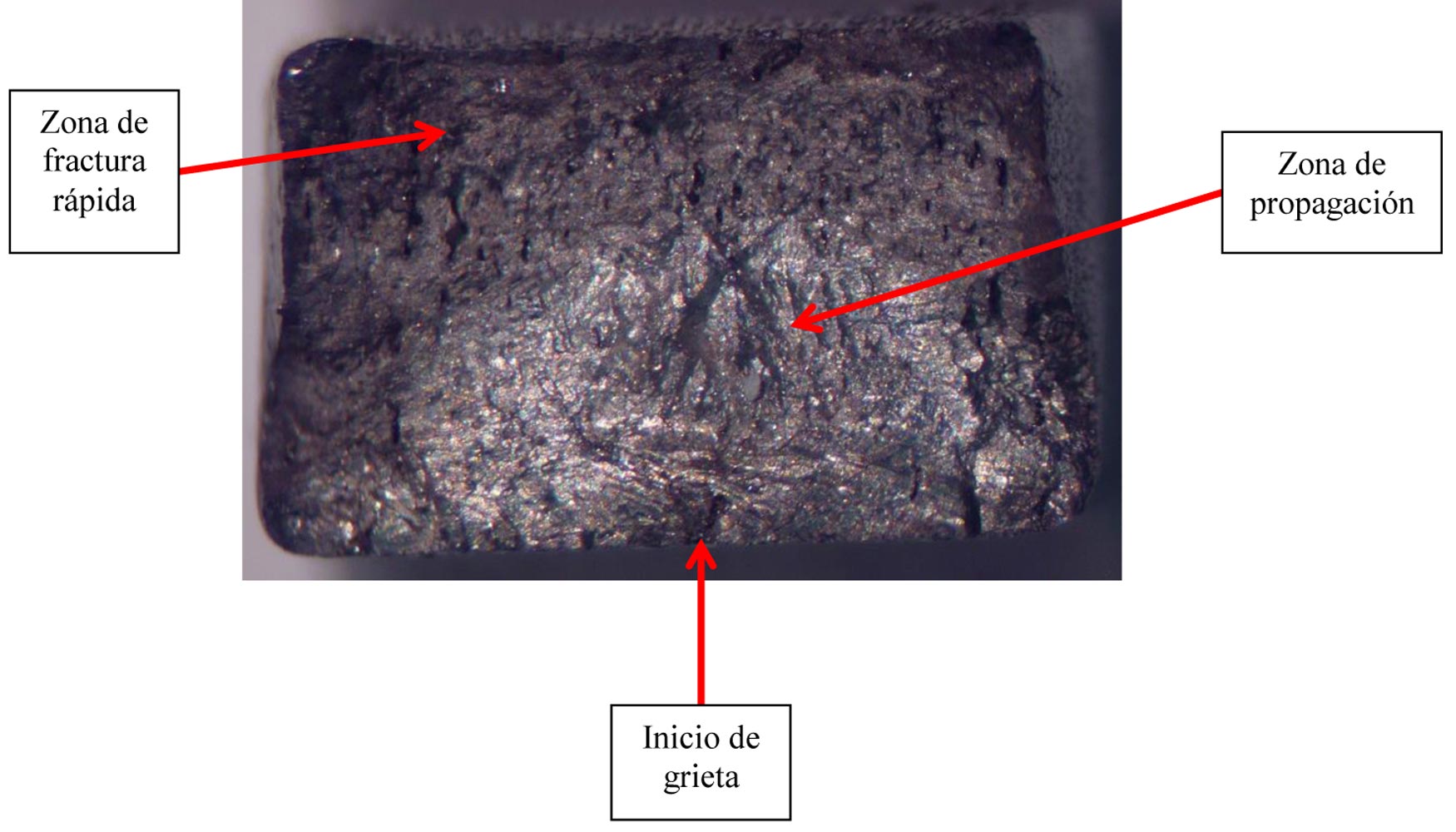

La criticidad de la calidad superficial también se ha observado en probetas de fatiga de INCO 718. De esta forma, un pulido manual aumenta el doble el comportamiento a fatiga de las muestras, pasando de ~50.000 a ~100.000 ciclos. Sin embargo, como se aprecia en la Figura 13 la causa de la rotura son los defectos presentes en la sub-superficie.

4. Conclusiones

Las conclusiones más relevantes que se derivan de este estudio son los siguientes:

- El comportamiento de los materiales metálicos en el procesado por SLM depende su conductividad térmica, punto de fusión y reflectividad. Existe una ventana de trabajo específica para cada material como se ha comprobado con los materiales H13 y Ti6Al4V.

- Durante la fase de optimización de parámetros es conveniente considerar el interior de la pieza y los bordes de forma independiente. Una pieza libre de defectos con una rugosidad mínima se consigue utilizando parámetros diferentes en las dos zonas de las piezas. En el caso del Ti6Al4V es necesario aplicar una densidad de energía superior a 40 J/mm3 en el interior de la muestra, mientras que en los bordes una energía de aproximadamente 30 J/mm3 es suficiente. Zona de fractura rápida Zona de propagación Inicio de grieta.

- Los defectos internos así como los que se encuentran en la sub-superficie (poros, faltas de fusión y grietas) y la calidad superficial de las piezas afectan negativamente a las propiedades mecánicas, especialmente el comportamiento a fatiga. La reducción de estos defectos y una óptima rugosidad se puede conseguir mediante la optimización de los parámetros de fabricación y la aplicación de tratamientos de HIP y superficiales. Estos hechos se han demostrado con los materiales INCO 718, P91 y Ti6Al4V.

- La obtención de una pieza con un coste competitivo depende del número de etapas del que se compone su fabricación. La situación idónea es lograr una pieza con la mínima cantidad de defectos y con un buen acabado superficial desde la primera fase de producción, es decir, después de la fabricación por SLM.

Referencias

[1] J. P. Kruth, G. Levy, F. Klocke, and T. H. C. Childs, ‘Consolidation phenomena in laser and powder-bed based layered manufacturing’, CIRP Ann. - Manuf. Technol., vol. 56, no. 2, pp. 730–759, 2007.

[2] ‘The 3D opportunity primer’, Deloitte University Press.

[3] L. Thijs, F. Verhaeghe, T. Craeghs, J. Van Humbeeck, and J.-P. Kruth, ‘A study of the microstructural evolution during selective laser melting of Ti–6Al–4V’, Acta Mater., vol. 58, no. 9, pp. 3303–3312, May 2010.

[4] C. Duty, ‘Additive Manufacturing’, Siemens, 2013.

[5] ‘Additive manufacturing: opportunities and constraints’, Royal Academy of Engineering, 2013.

[6] ‘Fabricación Aditiva’, Fundación Cotec, pp. 0–151, 2011.

[7] ‘Additive Manufacturing: Pursuing the Promise’, U.S. Department of Energy, 2011.

[8] B. S. H. Gu, H. Gong, D. Pal, K. Rafi, T. Starr, ‘Influences of Energy Density on Porosity and Microstructure of Selective Laser Melted 17-4PH Stainless Steel’, Solid Free. Fabr. Symp., pp. 474–489, 2013.

[9] H. Gong, K. Rafi, T. Starr, and B. Stucker, ‘The Effects of Processing Parameters on Defect Regularity in Ti-6Al-4V Parts Fabricated By Selective Laser Melting and Electron Beam Melting’, Utwired.Engr.Utexas.Edu, pp. 424–439, 2013.

[10] M. Rombouts, G. Maes, W. Hendrix, E. Delarbre, and F. Motmans, ‘Surface finish after laser metal deposition’, Phys. Procedia, vol. 41, pp. 803–807, 2013.

[11] A. B. Spierings, N. Herres, and G. Levy, ‘Influence of the particle size distribution on surface quality and mechanical properties in additive manufactured steel parts’, Rapid Prototyp. J., vol. 17, no. 3, pp. 195–202, 2011.

[12] K. Alrbaey;, D. Wimpenny;, R. Tosi;, W. Manning;, and A. Moroz, ‘On optimization of surface roughness of selective laser melted stainless steel parts: a statistical study’, J. Mater. Eng. Perform., vol. 23, no. 6, pp. 2139–2148, 2014.

[13] B. Vrancken, L. Thijs, J.-P. Kruth, and J. Van Humbeeck, ‘Heat treatment of Ti6Al4V produced by Selective Laser Melting: Microstructure and mechanical properties’, J. Alloys Compd., vol. 541, no. null, pp. 177–185, Nov. 2012.

[14] L. E. Murr, S. a Quinones, S. M. Gaytan, M. I. Lopez, a Rodela, E. Y. Martinez, D. H. Hernandez, E. Martinez, F. Medina, and R. B. Wicker, ‘Microstructure and mechanical behavior of Ti-6Al-4V produced by rapid-layer manufacturing, for biomedical applications’, ” J. Mech. Behav. Biomed. Mater., vol. 2, no. 1, pp. 20–32, Jan. 2009.

[15] K. Zhang, J. Mei, N. Wain, and X. Wu, “Effect of Hot-Isostatic-Pressing Parameters on the Microstructure and Properties of Powder Ti-6Al-4V Hot-Isostatically-Pressed Samples, ” Metall. Mater. Trans. A, vol. 41, no. 4, pp. 1033–1045, Feb. 2010.

[16] K. Kempen, L. Thijs, E. Yasa, M. Badrossamay, W. Verheecke, and J. P. Kruth, “Process Optimization and Microstructural Analysis for Selective Laser, ” pp. 484–495, 2011.

[17] N. T. Aboulkhair, N. M. Everitt, I. Ashcroft, and C. Tuck, “Reducing porosity in AlSi10Mg parts processed by selective laser melting, ” Addit. Manuf., vol. 1–4, pp. 77–86, 2014.

[18] M. T. Samperi, “Development of design guidelines for metal additive manufacturing and process selection, ” The Pennsylvania State University, 2014.

[19] J. Kruth and M. Badrossamay, “Part and material properties in selective laser melting of metals, ” 16th Int. Symp. Electromachining (ISEM XVI), 2010.