El centro tecnológico se convierte en el aliado de las empresas para que se adapten a la fábrica del futuro

Tecnalia lanza al mercado las tecnologías del futuro de la fabricación

En 2011, las máquinas-herramienta facturaron más de 770 millones de euros, un 22% más que el año anterior, lo que demuestra que es un sector en auge, pero también en pleno cambio. La fábrica que viene exige a las empresas un replanteamiento en sus procedimientos.

Gracias a su experiencia en el sector, Tecnalia ha identificado las exigencias de la fábrica del futuro y les ha dado una solución mediante la investigación y la tecnología, y eligió la última edición de la BIEMH para dar a conocer estas nuevas herramientas. Cada una de ellas responde a las nuevas necesidades que tendrá la fabricación en el futuro para ser sostenible y competitiva: la flexibilidad en la fabricación, la optimización de procesos, las máquinas portables, la robótica de cables y la robótica colaborativa. Estas tecnologías responden directamente a los factores clave que progresivamente incorporará el mercado de la fabricación en el corto, medio y largo plazo.

David Sánchez, director de desarrollo del centro, y Pedro Carnicer, director de la división industrial y de transporte del mismo, fueron los encargados de las presentaciones, incidiendo en la necesidad de las empresas de “innovar, externalizar y, en definitiva, replantear sus protocolos de actuación”. En este sentido, la I+D juega un papel fundamental para desarrollar nuevas soluciones, equipos y proyectos que permitan mejorar los procesos de producción. Y aquí es donde entra en juego el trabajo hecho en centros como Tecnalia.

Fabricación flexible

David Sánchez apuntó que “en el futuro hablaremos de procesos más flexibles, sostenibles y, a la vez, más inteligentes”. Para hacer esto posible, Tecnalia apuesta por introducir en los procesos máquinas que sean capaces de adaptarse a las circunstancias del entorno y actuar en consecuencia, como cuando una máquina que se desplaza por la planta de fabricación esquiva obstáculos de manera autónoma.

Un ejemplo de esto es el robot de soldadura que Tecnalia expuso en la Bienal, capaz de trabajar sobre diferentes piezas sin necesidad de moverlas, ya que es el robot el que se desplaza a cada una de ellas, ahorrando el tiempo y los costes de trasladar cada una de las piezas y aprovechando al 100% el rendimiento de la máquina. La colaboración estratégica que desde hace años Tecnalia tiene con Fanuc ha sido clave en el desarrollo.

Optimización de procesos

Para garantizar la optimización de los procesos, Tecnalia propone máquinas ecoeficientes que garanticen e incrementen la calidad de los productos, reduciendo los consumos y costes de operación. En este sentido, el centro mostró un portaherramientas inteligente que reduce las fuerzas necesarias para realizar un corte sobre un material, lo que mejora la calidad del resultado y alarga la vida de la herramienta. “Ello supone un ahorro de energía, un paso más en la apuesta por sostenibilidad en los sistemas de producción”.

Máquina portátil

La automatización flexible e inteligente de procesos actualmente complejos y caros de automatizar es otra de las tendencias que predomina en la fábrica del futuro. Tecnalia lidera el diseño de máquinas que se desplazan de forma autónoma sobre la propia pieza sobre la que está trabajando, como por ejemplo, un robot ‘garrapata’ que corta la chapa del caso exterior de buques fuera de uso para facilitar las labores de reciclaje. Esta máquina es una forma de llevar la fábrica al barco para simplificar el ciclo de vida del producto y para llegar a zonas antes imposibles e inseguras para las personas.

Se trata de una máquina para cortar chapa en buques fuera de uso. Incorpora unos electroimanes con los que sustena las chapas y las transporta al lugar de descarga deseado.

Entre las ventajas de esta tecnología destaca que supone una menor inversión inicial, con un rápido retorno de ésta. Además, permite una mayor reusabilidad de los medios de produción, así como una mayor eficiencia y simplificación del flujo de producción, junto a una mayor flexibilidad ante cambios de producción. Asimismo, es un sistema rápido y fácl de instalar, con estructura ligera y ecoeficiente.

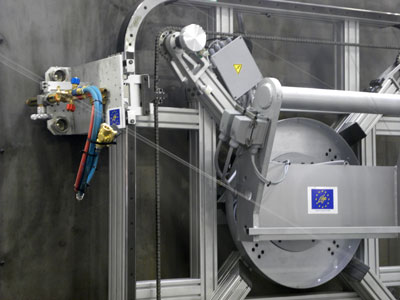

Robótica de cables

La robótica de cables nace por la necesidad de trabajar sobre cargas que hay que mover con precisión y en espacios amplios, como sucede en el sector naval o aeronáutico, para por ejemplo pintar la superficie de un barco y proteger a los operarios tanto de la toxicidad del producto como del riesgo de realizar estas operaciones colgados de las estructuras o subidos en plataformas a mucha altura. El prototipo desarrollado por Tecnalia, con un funcionamiento similar al movimiento que realiza una araña al deslizarse por la tela, garantiza la seguridad de los trabajadores y la precisión en los movimientos.

Robótica colaborativa

El 99% de las tareas son más eficientes combinando la inteligencia del ser humano con las propiedades de los robots industriales. Por ello, Tecnalia apuesta por la robótica colaborativa a través de robots como Hiro o el brazo Ligth Weight, que pueden trabajar con las personas en condiciones absolutas de seguridad. Hiro es el primer robot humanoide que trabajará codo con codo con las personas en la industria europea, lo que mejorará la calidad de los procesos y permitirá aumentar la competitividad de estas empresas en los mercados internacionales.

Por su parte, Ligth Weight es el mejor alumno del ser humano, ya que es capaz de repetir un movimiento después de que un trabajador se lo haya enseñado una única vez, lo que facilita la programación del robot para la realización de las operaciones automáticas.

- Hiro bi-brazo de Kawada, un modelo único fuera de Japón. Utilizado para la automatización de operaciones de remachado en componentes estructurales del sector aeronáutico (costilla), cedido por Airbus para mostrar en la BIEMH 2012.

- Light Weight de Kuka, preparado para trabajar con personas de manera segura.

Entre las ventajas de esta tecnología destacan la automatización parcial de operaciones manuales demasiado complejas, la reducción de costes de utillajes complejos y la mejora de la utilización del espacio e infraestructuras.