Grupo Virto y E80 Group: eficiencia, seguridad y alta productividad a -25 °C

¿Cómo gestionar las operaciones intralogísticas de manera eficiente a más de 20 grados bajo cero? Como ejemplo destacado sirve el proyecto de automatización de Grupo Virto, especialista en el sector de empresas fabricantes y distribuidoras de productos ultracongelados para la industria alimentaria, foodservice y cadenas de supermercados.

Fundada en 1984 en Azagra, Navarra, a lo largo de sus cuarenta años, la empresa española ha abierto 22 centros en 10 países, ofreciendo una gama cada vez más amplia de productos ultracongelados en todo el mundo.

Desde sus inicios, Grupo Virto ha estado guiado por sus cinco capitales: conocimiento, ideas, personas, esfuerzo e ilusión que, junto con su apuesta por la innovación, la seguridad alimentaria y la sostenibilidad, han permitido a la compañía estar a la vanguardia en el sector de vegetales ultracongelados. Grupo Virto cree y trabaja por un desarrollo industrial sostenible.

“La automatización es una forma de optimizar la capacidad de respuesta a la vez que se aumenta la productividad y se reducen los costes. También estandariza los procesos y garantiza la seguridad de todos los miembros del equipo. La instalación de este tipo de solución cumple los aspectos ambientales y personales contemplados en la estrategia de sostenibilidad del grupo”, afirma Juan Virto, director Industrial de Grupo Virto.

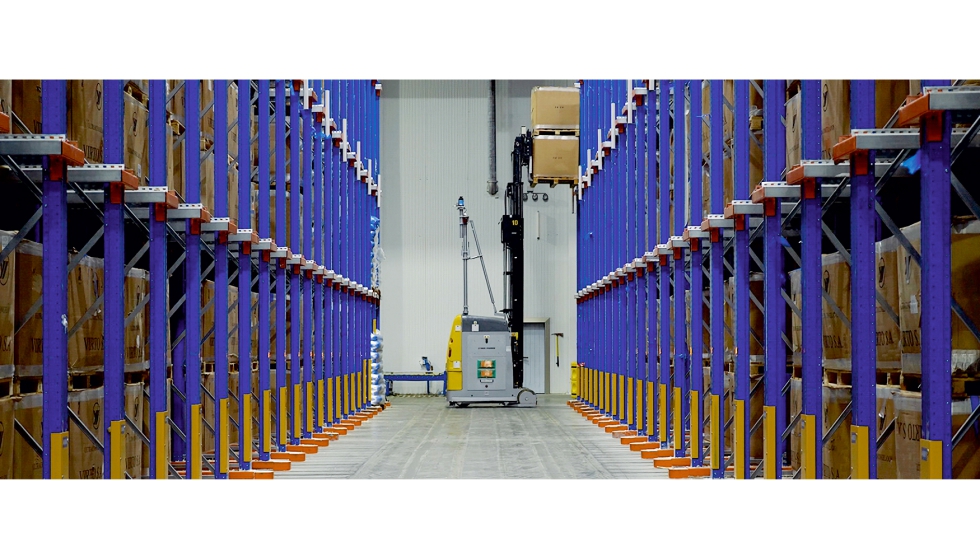

Para hacer frente a la gran demanda, el grupo español considera fundamental ser capaz de mantener una disponibilidad elevada junto con una gestión de inventario y un cumplimiento de pedidos exhaustivos, y todo esto a 25°C bajo cero. Gracias a la integración mediante los LGV, los vehículos guiados por láser de E80 Group, las operaciones de manipulación y almacenamiento de productos son eficientes, seguras y están constantemente coordinadas y supervisadas por medio de la plataforma de software SM.I.LE80, Smart Integrated Logistics, de E80. Junto con los almacenes automáticos de alta densidad AVS/RS y AS/RS, la cartera de LGV al completo está desarrollada para funcionar a temperaturas tan bajas como -26 °C. Además de los componentes mecánicos de los vehículos, que están especialmente diseñados para entornos ultracongelados, otro de los factores clave es el rendimiento de las baterías de iones de litio que llevan los LGV. Estas baterías están creadas para funcionar a -30 °C gracias a los sistemas de aislamiento térmico y calentamiento que mejoran el rendimiento general de la planta.

Esta operación de digitalización y automatización ha proporcionado resultados tangibles a Grupo Virto:

- La productividad ha mejorado gracias al aumento de la disponibilidad de la planta: los LGV son capaces de gestionar la planta de manera ininterrumpida, todos los días de la semana, 365 días al año, en respuesta a la cantidad de flujos y tareas que se requieren para satisfacer la demanda.

- El mantenimiento se ha reducido un 90%, lo que garantiza una mayor continuidad de las operaciones.

- El consumo de electricidad se ha reducido un 80%, lo que supone un logro importante en lo que respecta al compromiso del Grupo con la sostenibilidad ambiental.

“La sinergia entre las dos empresas nos garantiza flexibilidad, experiencia y conocimiento de las soluciones de hardware y software. La tecnología evoluciona con rapidez, y tener una empresa proveedora con la capacidad de adaptarse al medioambiente y a los nuevos desafíos que plantea el futuro nos ofrece más confianza y una visión más amplia en la búsqueda de mejoras y soluciones”, concluye Juan Virto.