Visual+ es una de las novedades del fabricante de robots cartersianos

Nuevos desarrollos de control de robots de Sepro

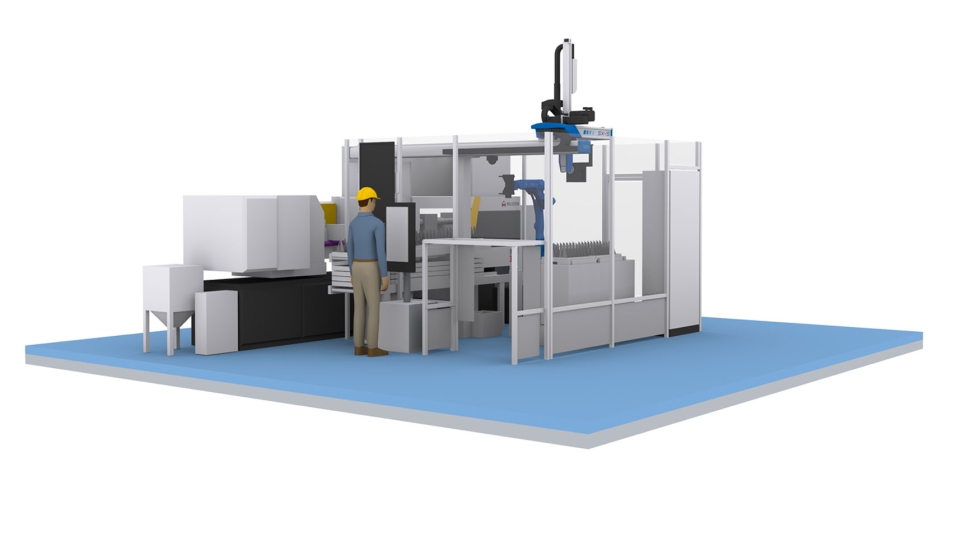

Las células de fabricación automatizada se consideran una estrategia que puede ayudar a los transformadores a mejorar la productividad, la eficiencia, la calidad y la rentabilidad, al tiempo que se superan los desafíos que van desde los altos costes de las materias primas y la energía, la escasez de mano de obra cualificada y los diseños de piezas cada vez más complejos. Sepro Group ha desarrollado un nuevo sistema de control -llamado Visual+- que permite la fabricación automatizada y la integración con cualquier marca de máquina de inyección, como mostró en la pasada edición de la feria K 2022.

Sepro comenzó a conectar sus controles Visual con otros sistemas hace más de diez años, cuando empezó a asociarse con los principales fabricantes de máquinas de inyección para permitir una integración prácticamente perfecta del robot y la inyectora. Esta conectividad se ha mejorado y ampliado en el control Visual+, de modo que, hoy en día, puede sincronizar perfectamente los complejos movimientos de hasta 16 robots, así como los equipos periféricos que realizan funciones secundarias -como el montaje, el marcado, la inspección, el embalaje, etc.- que conforman una célula de moldeo verdaderamente integrada.

“Muchos fabricantes de máquinas de inyección pueden ofrecer sistemas integrados”, reconoce Charles de Forges, director general del Grupo Sepro, “pero normalmente se limitan a integrar sólo las máquinas que ellos fabrican. La tecnología de control más reciente de Sepro, en cambio, utiliza sistemas de comunicación abiertos que son independientes del hardware, por lo que podemos comunicarnos sin problemas con casi cualquier máquina de moldeo o unidad secundaria, utilizando una arquitectura centralizada. Creemos que esto representa el futuro de la automatización del moldeo por inyección”.

Visual+ y los sistemas de automatización inteligentes de Sepro

La clave de la potencia de Visual+ es su arquitectura abierta y modular, desarrollada en colaboración con Keba Group AG, un reconocido especialista en automatización y robótica de plásticos con sede en Linz, Austria. Keba suministró el hardware electrónico y la primera capa de software, liberando a Sepro para desarrollar su propio software de aplicación de alto nivel dedicado a la automatización inteligente del moldeo por inyección.

Como sistema abierto, se vincula fácilmente con los controles de las inyectoras y los equipos periféricos mediante una interfaz hombre-máquina (HMI) única, centralizada e intuitiva, para un funcionamiento más sencillo e intuitivo de la máquina y una experiencia general mejorada para el usuario. Puede recopilar grandes cantidades de datos de todos los sistemas conectados, que luego pueden utilizarse para la optimización de procesos, la trazabilidad y el análisis para calcular la eficacia general de los equipos (OEE) y otras métricas, localmente o en la nube.

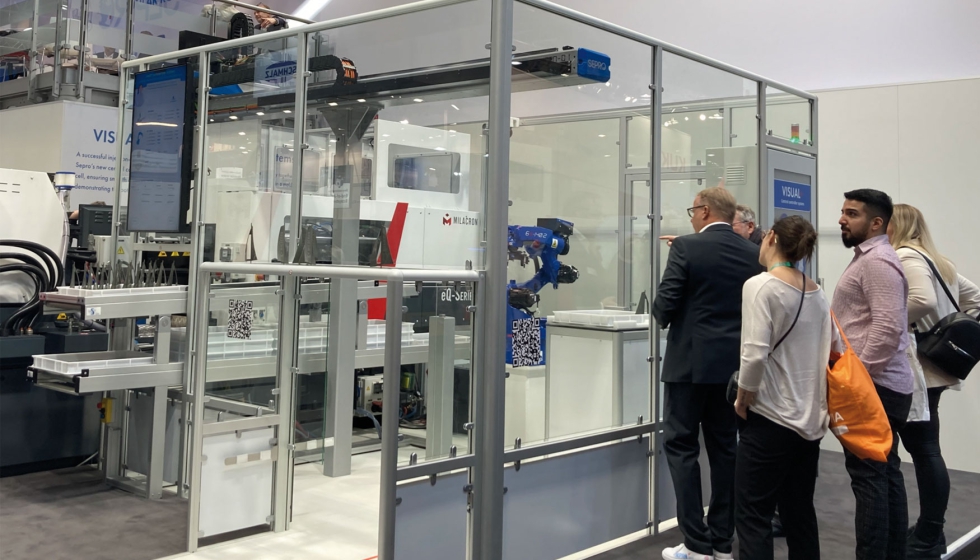

K 2022 también marcó el lanzamiento de los Sistemas de Automatización Inteligente, el enfoque más novedoso de Sepro para el diseño y el funcionamiento integrado de las células de moldeo. Para demostrar el potencial de este concepto en la planta de Messe Düsseldorf -y para mostrar la potencia de sus últimos desarrollos de control- Sepro creó una compleja célula de producción alrededor de una Milacron IMM de 110 toneladas en funcionamiento que produce componentes de veleros de juguete.