Hay datos, pero ¿qué hacemos con ellos?

Las nuevas tecnologías pueden mejorar considerablemente el rendimiento competitivo de una organización. Aumentan la flexibilidad de la fabricación, de los productos y de los servicios, llegando más allá de su objetivo, características y valor originales, incluso después de que hayan llegado al mercado (Nambisan 2017) (solo hay que fijarse en las constantes actualizaciones de software que se dan en los coches inteligentes, móviles y dispositivos de domótica de nuestros hogares, entre tantos otros).

Esto, en medio de un sin fin de factores, está ayudando a hacer traslucidas las barreras entre industrias, favoreciendo las conexiones, intercambios y asociaciones entre empresas de diferentes sectores. Sin embargo, lo más remarcable es que estas tecnologías están dotando a las empresas con acceso a un flujo de datos continuo, oportuno y fiable. Este fenómeno, sumado a los casos de empresas más grandes que han transformado por completo su negocio y se han hecho dueñas y señoras de una gran tajada del negocio en el que compiten, está impulsando cada día más a las empresas a transformar su arquitectura empresarial (Nambisan 2017) (más por temor a quedar atrás) a través de la cual crean y obtienen valor mediante el uso del conocimiento extraído de estos datos.

El proceso de transformación digital puede suponer notables ventajas para las empresas, ayudándoles a crear productos y servicios más eficientes y coherentes con las necesidades de sus clientes, haciendo que los procesos de innovación y tiempos de comercialización sean mucho más cortos (Urbinati et al. 2020). Sin embargo, lo más importante no es tener la infraestructura para obtener los datos, ni tan siquiera datos en sí mismos, el gran elemento diferenciador es cómo la obtención de estos datos está alineada dentro de un plan de transformación digital y ejecutada dentro de una estrategia de transformación digital empresarial. Lo cual, a grandes rasgos puede parecer lo mismo, sin embargo, no lo es. Y es en este punto donde debemos iniciar nuestro viaje de qué hacer con los datos que estamos obteniendo.

Según McKinsey (McKinsey Digital 1/25/2018) existe una gran diferencia entre tener una estrategia digital razonable en papel e implementarla exitosamente. La estrategia digital es una es una política orientadora para la creación de valor a través de la explotación de las tecnologías digitales para alcanzar unos objetivos a largo plazo, incluyendo el contorno externo, el potencial tecnológico en el escenario competitivo actual y la evolución del mercado. Por otro lado, la aplicación de la estrategia digital se refiere a traducir la estrategia formulada en un plan y un conjunto de acciones concretas. Este plan debe ser coherente entre las acciones de la empresa y los objetivos definidos en la formulación de la estrategia digital. Algunos estudios indican que una implementación eficaz de la estrategia es más crítica para evitar el fracaso que la formulación de la misma. Por un lado, una implementación precisa permite adaptarse a condiciones cambiantes, corrigiendo una formulación inexacta, pero, por otro lado, una buna formulación no tiene ningún valor si no se ejecuta correctamente.

El uso generalizado de las tecnologías digitales y la capacidad de recopilar datos de los productos y sus procesos productivos permiten a las empresas reconvertir su modelo de negocio tradicional en un modelo de negocio digital que puede conducir a aumentar su ventaja competitiva (Noble 1999). Sin embargo, la transformación digital no siempre es sencilla. De hecho, debido a la alteración de actividades, procesos y capacidades, los procesos de transformación digital suelen fracasar. De acuerdo con algunas estimaciones recientes, entre el 66% y el 84% de los proyectos de transformación digital fallan (Libert et al. 2016), una proporción considerable teniendo en cuenta los costos de poner en marcha este tipo de proyectos.

Hay muchas razones por las cuales los proyectos de trasformación digital pueden fallar, entre ellas se pueden dar (Libert et al. 2016):

- Miedo al fracaso.

- No tener una adecuada gestión del cambio para empleados y clientes, con respecto a su manera de trabajar e interactuar con la empresa.

- Divergencias gerenciales en las estrategias formuladas.

- Desencuentro con las capacidades digitales de los empleados.

Sin embargo, una vez se logran sobrellevar estos obstáculos, las ventajas competitivas que se generan son enormes.

Uno de los conceptos claves de la Industria 4.0 es la fábrica inteligente, concebida como un sistema de fabricación totalmente conectado, que funciona casi sin necesidad de la interacción humana mediante la generación, transferencia, recepción y procesamiento de los datos necesarios para llevar a cabo todas las tareas requeridas para producir algún tipo de bien (Osterrieder et al. 2020).

Son muchas las aplicaciones que se pueden desarrollar en estas fábricas inteligentes y van hasta donde la imaginación y la inteligencia colectiva lo permita. Como hemos visto anteriormente, si contamos con una estrategia y un plan de transformación digital, aventurarnos en este viaje será algo más cómodo y seguro, no exento de riesgos y peligros, pero lleno de aprendizaje y potenciales beneficios personales y colectivos.

La manera en que la fábrica inteligente funciona es a través del uso extensivo de Internet de las Cosas (IoT), un nuevo paradigma tecnológico previsto como una red global de máquinas y dispositivos capaces de interactuar entre sí. Su verdadero valor se materializa cuando los dispositivos conectados son capaces de comunicarse entre sí e integrarse con los sistemas de gestión creados, ya sean de atención al cliente, aplicaciones de inteligencia empresarial o análisis de negocio.

A pesar de la creciente popularidad de IoT, pocos estudios se han centrado en la categorización de los usos de la información obtenida de los IoT. Basándose en las tendencias tecnológicas y en la revisión de la literatura, (Lee and Lee 2015) identifica tres categorías de IoT para las aplicaciones empresariales:

- Supervisión y control: recogen datos sobre el rendimiento de los equipos, el uso de la energía y las condiciones ambientales, y permiten a los gestores y a los controladores automatizados hacer un seguimiento constante del rendimiento en tiempo real en cualquier momento y lugar.

- Big data y análisis empresarial: los dispositivos y máquinas dotados con sensores y actuadores integrados generan enormes cantidades de datos y los transmiten a las herramientas de inteligencia y análisis empresarial para soportar la toma de decisiones.

- Intercambio de información y colaboración: pueden darse entre personas, entre personas y cosas, y entre cosas. En el ámbito de la cadena de suministro, el intercambio de información y la colaboración mejoran el conocimiento de la situación y evitan el retraso y la distorsión de la información.

Actualmente, los distintos avances en Inteligencia Artificial nos permiten sacar provecho de la información que recogemos en la fábrica a través de la aplicación de técnicas de Machine Learning (ML) y Deep Learning (DL). El ML es una rama de la inteligencia artificial que estudia los algoritmos capaces de aprender de forma autónoma, directamente a partir de los datos de entrada. En la última década, las técnicas de ML han dado un gran salto hacia adelante, como demuestran los algoritmos de DL implementados por los coches de conducción autónoma, o por las capacidades de identificación facial del software. De ahí que los investigadores hayan empezado a considerar el ML también para aplicaciones en el ámbito industrial, de hecho, muchos trabajos señalan el ML como uno de los principales habilitadores para hacer evolucionar un sistema de fabricación tradicional hasta el nivel de la Industria 4.0. Sin embargo, las aplicaciones industriales son todavía escasas y se limitan a un pequeño grupo de empresas internacionales o centros de investigación.

Una de las razones puede ser que cuando intentamos manejar grandes volúmenes de datos obtenidos de distintos sensores dispuestos en diversas máquinas se nos pueden presentar algunos problemas. Estos son algunos de los más frecuentes relacionados con el manejo de datos para aplicaciones industriales: (Cui et al. 2020):

- Gran escala: grandes volúmenes de datos con distintas características.

- Frecuencias de muestreo o marcas de tiempo incoherentes: los sensores utilizan varias frecuencias y marcas de tiempo; La alta frecuencia de muestreo, en ocasiones innecesaria, afecta al rendimiento en tiempo real.

- Datos por lotes y flujo de datos: la modificación y/o análisis de datos puede ser o no sensible al tiempo.

- Registros faltantes: los registros pueden quedarse vacíos cuando hay una anomalía en el equipo, fallas de comunicación o fallas en el sensor.

- Desbalanceo: datos de probabilidad pequeña en un conjunto de datos muy grande con la mayoría de datos normales.

- Outliers: los datos están fuera del alcance del dispositivo de medición.

- Ruido o datos anómalos: los datos están fuera del conjunto de datos de agrupación similar; los datos de ruido se generan posiblemente sustituyendo los datos que faltan.

- Datos a la deriva: fallo del proceso causada por la vulnerabilidad al entorno externo; fallo del sensor causada por la modificación del dispositivo de medición o la calibración.

- Correlación de datos: naturaleza y estructura de los datos causados por la disposición redundante de los sensores; Simulación inconsistente y recogida de datos de la máquina CNC.

- Modelo de datos, intercambio de formatos de datos e integración de datos: Fusionar datos de múltiples fuentes de datos en una sola vista; Intercambiar diferentes formatos de datos de varios sistemas; Integrar modelos de datos para explicar las relaciones de los datos.

Sobrellevar estos problemas no es algo sencillo, pero tampoco imposible. En Euskadi hay actualmente un gran tejido empresarial público y privado capacitado para brindar ayuda al lidiar con estos problemas.

Una vez definida dentro de la estrategia de transformación digital un proyecto de mejora relacionado con el análisis de datos, se cuenta con la infraestructura física (sensores y captadores de información), el software necesario para el análisis (se pueden programar aplicaciones desde cero con tutoriales que se encuentran en internet), se puede iniciar a crear aplicaciones que sirvan para lo que se haya considerado conveniente, por ejemplo:

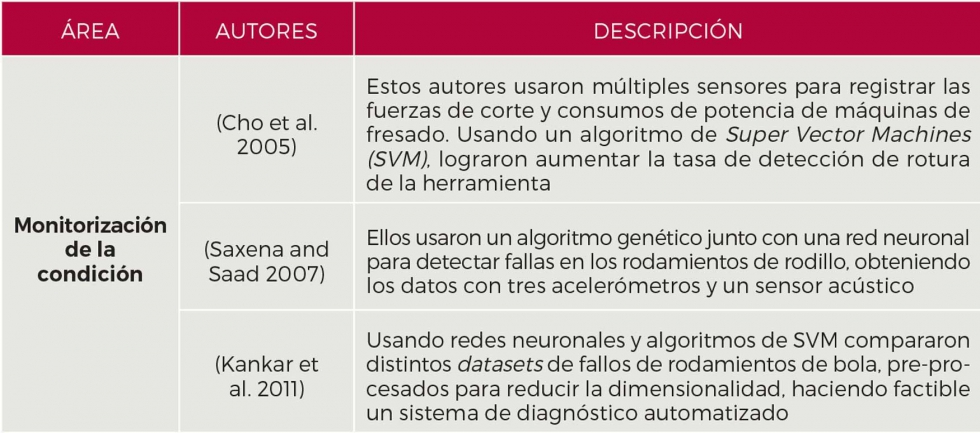

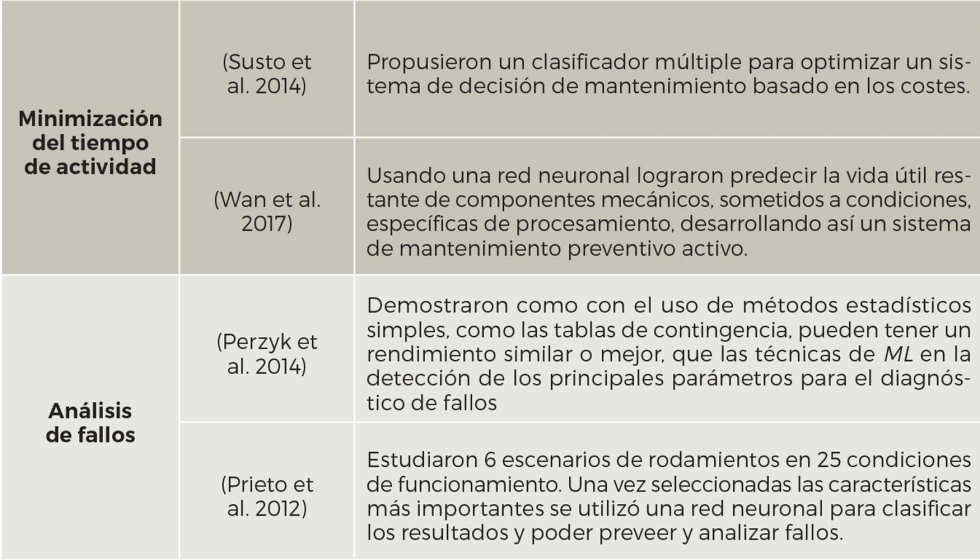

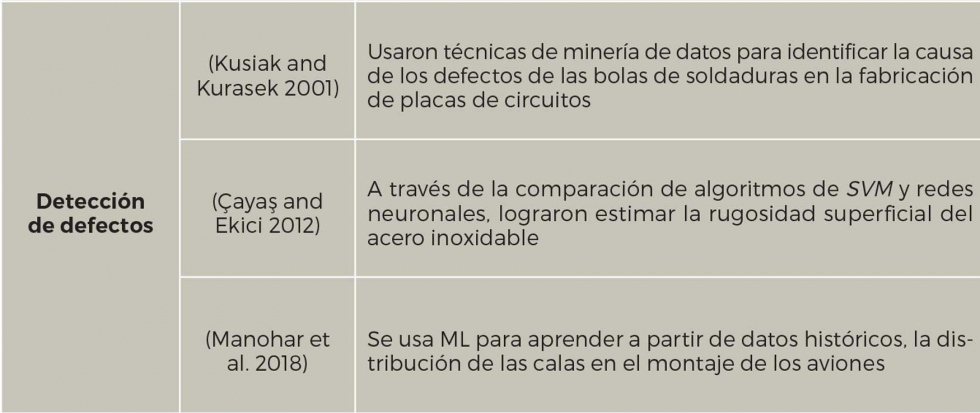

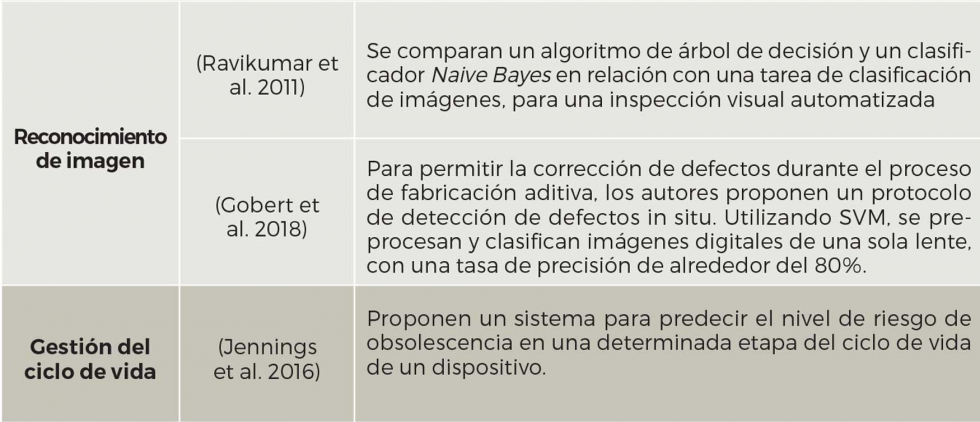

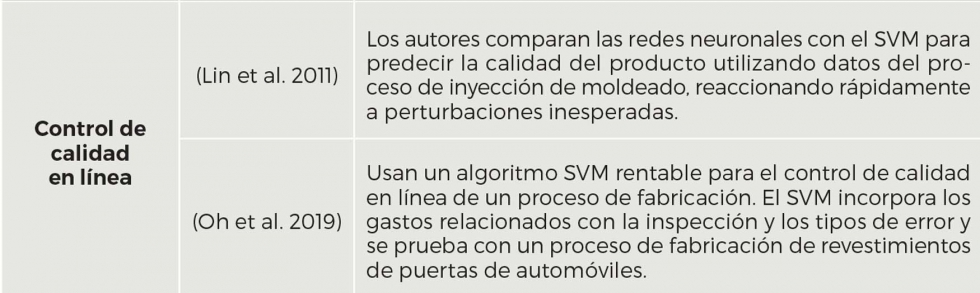

Estos son solo algunos de los ejemplos que se pueden encontrar en la literatura científica, a día de hoy hay más de 140 (Bertolini et al. 2021) trabajos en los que se exponen claramente las aportaciones y los resultados industriales de las aplicaciones probados con datos experimentales o al menos probados con un conjunto de datos accesible, publicados desde el año 2000 hasta la fecha. Estos trabajos están divididos en áreas tan diversas como:

- Gestión del mantenimiento

o Clasificación y predicción de los modos de fallo.

o Monitorización del estado y detección de fallos.

o Minimización del tiempo de inactividad y planificación del mantenimiento.

- Gestión de la calidad

o Control de calidad en línea.

o Detección y clasificación de defectos.

o Reconocimiento de imágenes para la identificación de defectos.

o Gestión del ciclo de vida.

- Planificación y control de la producción

o Predicción y maximización del rendimiento.

o Programación y envío de trabajos.

o Control dinámico de procesos.

- Gestión de la cadena de suministro

o Planificación y previsión de la demanda.

o Gestión de inventarios.

o Modelización y coordinación de la cadena de suministro.

Llegar al punto de formular aplicaciones como las que acá se relacionan no es sencillo, pero tampoco imposible. Se requiere de una estrategia bien formulada y focalizada hacia los puntos de mejora identificados. Asimismo, se debe aceptar que el camino hacia la transformación digital no es un camino recto, que todos estamos aprendiendo y que una falla en un proyecto no traduce necesariamente en un fracaso, ya que debe ser visto como un prerrequisito para el éxito de nuestra estrategia, “Roma no se construyó en un día”. Ya con un camino andado las organizaciones se tornan más flexibles y se siente más cómodas tomando riesgos que aquellas que no lo han recorrido.

Se debe implicar a las personas con mayor experiencia dentro de la organización para plantear lo proyectos de mejora, pues son ellas y no la inteligencia artificial que se aplique a los datos, quienes marcan la verdadera diferencia. Y no olvidar que también se puede contar con el apoyo de universidades, centros de investigación públicos, privados y mixtos.

Integración de tecnologías 5G en el CFAA

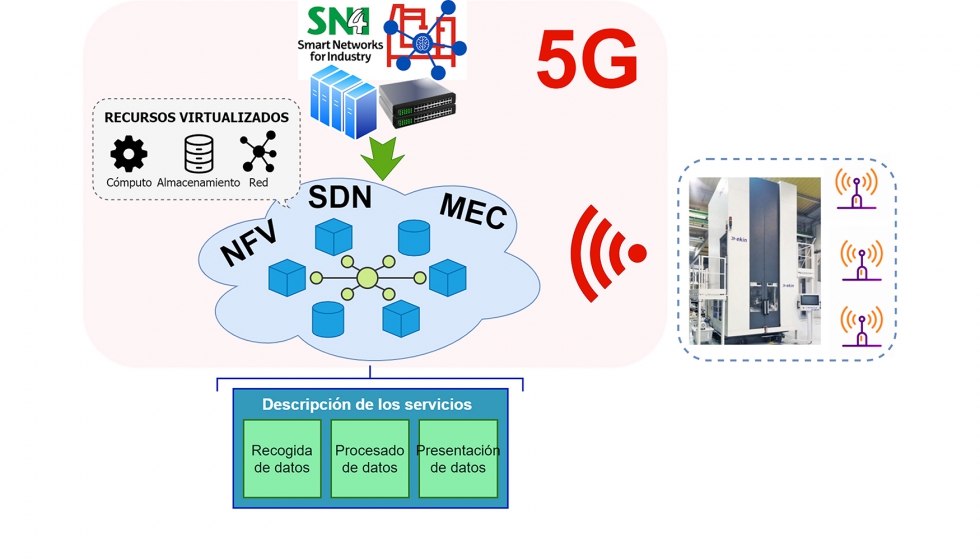

Dentro del marco del proyecto 5G-Euskadi, se va a realizar la integración de tecnologías 5G dentro de un entorno de fabricación industrial como es el CFAA, con objeto de mejorar el rendimiento y la eficiencia de los procesos industriales llevados a cabo en el centro y dar cabida a nuevos tipos de aplicaciones innovadoras de monitorización de procesos y de tratamiento de datos.

Actualmente, el CFAA forma parte de una infraestructura de red experimental llamada Smart Networks for Industry (SN4I, https://i2t.ehu.eus/es/resource/sn4i), basada en las tecnologías 5G como son la Virtualización de Funciones de Red (NFV) y las Redes Definidas por Software (SDN). SN4I proporciona recursos de cómputo, red y almacenamiento sobre una infraestructura Cloud compuesta por un nodo en el CFAA, otro en el rectorado en Leioa y otro nodo en la Escuela de Ingeniería de Bilbao (EIB), ofreciendo en conjunto una mayor cantidad de recursos. Las ventajas de SN4I se basan en la rapidez, automatización y flexibilidad en el despliegue de servicios de red mediante la virtualización y el particionado de recursos.

En este contexto, uno de los objetivos del proyecto 5G-Euskadi es el despliegue de una red 5G de baja latencia orientada al entorno de comunicaciones industrial. Para ello, el operador de telecomunicaciones, Euskaltel, en colaboración con el proveedor de infraestructura ZTE, ha dotado de cobertura 5G al área donde se localiza el CFAA. De este modo, el siguiente paso es la progresiva migración de la sensorización de las máquinas de fabricación avanzada del CFAA que requieran las prestaciones a esta nueva tecnología.

Por otro lado, se están evaluando diversas alternativas de ampliar las capacidades de SN4I mediante la instalación de una infraestructura dedicada de Multi-Access Edge Computing (MEC). El paradigma MEC, otro pilar clave de 5G, se basa en mover los recursos de procesamiento al borde de la red, o, dicho de otra manera, lo más cerca posible de donde se generan los datos a ser procesados (por ejemplo, sensores). El objetivo de MEC es lograr una reducción significativa de la latencia respecto al paradigma Cloud más tradicional, haciendo posible la implementación de funciones de monitorización de procesos industriales con requerimientos críticos en cuanto a tiempo de reacción a diferentes eventos. Para optimizar este tipo de casos de uso, un MEC se centra en permitir el despliegue de aplicaciones basadas en microservicios, en general más ligeras y ágiles que las máquinas virtuales.

Un ejemplo de caso de uso consiste en la monitorización del proceso de brochado de una brochadora. Los sensores instalados en la brochadora que exportan, por ejemplo, información de vibración, de fuerza de corte, o de posición, se conectarán a través de la red 5G a la infraestructura de SN4I. Los datos que tengan requerimientos más críticos de latencia y tiempo real se procesarán en el MEC, principalmente aquella información que sea crucial para anticiparse a posibles defectos o desviaciones en el proceso de fabricación en el preciso instante en el que se producen. Por contra, los datos que requieren más recursos de cómputo, pero no inmediatez en su procesamiento (por ejemplo, la ejecución de algoritmos complejos de Machine Learning), se podrían procesar tanto en el nodo del CFAA como en el nodo de la EIB.

De forma general, se espera que la integración de 5G en el CFAA ofrezca nuevas oportunidades en cuanto a innovación. Se espera profundizar especialmente, cuando la disponibilidad de tecnología lo permita, en el despliegue de aplicaciones 5G basadas en URLLC (Comunicaciones ultra confiables de baja latencia) y en mMTC (Internet de las cosas masivo), dada su alta aplicabilidad en un entorno de producción y experimentación industrial como es el CFAA.

El proyecto 5G Euskadi es el adjudicatario del programa de ayudas del Gobierno Estatal para el desarrollo e implantación de la tecnología 5G. El proyecto ha sido aprobado por Red.es (entidad del Ministerio de Economía y Empresa), y tendrá una duración de 30 meses. Supone una inversión de 7,1 millones de euros y está cofinanciado a través del Fondo Europeo de Desarrollo Regional (FEDER). Para más información https://www.5g-euskadi.com

Referencias

Bertolini, Massimo; Mezzogori, Davide; Neroni, Mattia; Zammori, Francesco (2021): Machine Learning for industrial applications: a comprehensive literature review. In Expert Systems with applications, p. 114820.

Çaydas, Ulas; Ekici, Sami (2012): Support vector machines models for surface roughness prediction in CNC turning of AISI 304 austenitic stainless steel. In Journal of Intelligent Manufacturing 23 (3), pp. 639–650.

Cho, Sohyung; Asfour, Shihab; Onar, Arzu; Kaundinya, Nandita (2005): Tool breakage detection using support vector machine learning in a milling process. In International Journal of Machine Tools and Manufacture 45 (3), pp. 241–249.

Cui, Yesheng; Kara, Sami; Chan, Ka C. (2020): Manufacturing big data ecosystem: A systematic literature review. In Robotics and computer-integrated Manufacturing 62, p. 101861.

Frank, Alejandro Germán; Dalenogare, Lucas Santos; Ayala, Néstor Fabián (2019): Industry 4.0 technologies: Implementation patterns in manufacturing companies. In International Journal of Production Economics 210, pp. 15–26.

Gobert, Christian; Reutzel, Edward W.; Petrich, Jan; Nassar, Abdalla R.; Phoha, Shashi (2018): Application of supervised machine learning for defect detection during metallic powder bed fusion additive manufacturing using high resolution imaging. In Additive Manufacturing 21, pp. 517–528.

Jennings, Connor; Wu, Dazhong; Terpenny, Janis (2016): Forecasting obsolescence risk and product life cycle with machine learning. In IEEE Transactions on Components, Packaging and Manufacturing Technology 6 (9), pp. 1428–1439.

Kankar, Pavan Kumar; Sharma, Satish C.; Harsha, Suraj Prakash (2011): Fault diagnosis of ball bearings using machine learning methods. In Expert Systems with applications 38 (3), pp. 1876–1886.

Koulamas, Christos; Kalogeras, Athanasios (2018): Cyber-physical systems and digital twins in the industrial internet of things [cyber-physical systems]. In Computer 51 (11), pp. 95–98.

Kusiak, Andrew; Kurasek, Christian (2001): Data mining of printed-circuit board defects. In IEEE transactions on robotics and automation 17 (2), pp. 191–196.

in Lee; Lee, Kyoochun (2015): The Internet of Things (IoT): Applications, investments, and challenges for enterprises. In Business Horizons 58 (4), pp. 431–440.

Libert, Barry; Beck, Megan; Wind, Yoram (2016): Questions to ask before your next digital transformation. In Harv. Bus. Rev 60 (12), pp. 11–13.

Lin, Shih-Yen; Guh, Ruey-Shiang; Shiue, Yeou-Ren (2011): Effective recognition of control chart patterns in autocorrelated data using a support vector machine based approach. In Computers & Industrial Engineering 61 (4), pp. 1123–1134.

Manohar, Krithika; Hogan, Thomas; Buttrick, Jim; Banerjee, Ashis G.; Kutz, J. Nathan; Brunton, Steven L. (2018): Predicting shim gaps in aircraft assembly with machine learning and sparse sensing. In Journal of manufacturing systems 48, pp. 87–95.

McKinsey Digital (1/25/2018): Why digital strategis fail. Available online at https://www.mckinsey.com/business-functions/mckinsey-digital/our-insights/why-digital-strategies-fail, checked on 3/15/2021.

Nambisan, Satish (2017): Digital entrepreneurship: Toward a digital technology perspective of entrepreneurship. In Entrepreneurship theory and practice 41 (6), pp. 1029–1055.

Noble, Charles H. (1999): The eclectic roots of strategy implementation research. In Journal of business research 45 (2), pp. 119–134.

Oh, YeongGwang; Busogi, Moise; Ransikarbum, Kasin; Shin, Dongmin; Kwon, Daeil; Kim, Namhun (2019): Real-time quality monitoring and control system using an integrated cost effective support vector machine. In Journal of Mechanical Science and Technology 33 (12), pp. 6009–6020.

Osterrieder, Philipp; Budde, Lukas; Friedli, Thomas (2020): The smart factory as a key construct of industry 4.0: A systematic literature review. In International Journal of Production Economics 221, p. 107476.

Perzyk, Marcin; Kochanski, Andrzej; Kozlowski, Jacek; Soroczynski, Artur; Biernacki, Robert (2014): Comparison of data mining tools for significance analysis of process parameters in applications to process fault diagnosis. In Information Sciences 259, pp. 380–392.

Prieto, Miguel Delgado; Cirrincione, Giansalvo; Espinosa, Antonio Garcia; Ortega, Juan Antonio; Henao, Humberto (2012): Bearing fault detection by a novel condition-monitoring scheme based on statistical-time features and neural networks. In IEEE Transactions on Industrial Electronics 60 (8), pp. 3398–3407.

Ravikumar, S.; Ramachandran, K. I.; Sugumaran, V. (2011): Machine learning approach for automated visual inspection of machine components. In Expert Systems with applications 38 (4), pp. 3260–3266.

Salgues, Bruno (2018): Society 5.0: industry of the future, technologies, methods and tools: John Wiley & Sons.

Saxena, Abhinav; Saad, Ashraf (2007): Evolving an artificial neural network classifier for condition monitoring of rotating mechanical systems. In Applied Soft Computing 7 (1), pp. 441–454.

Susto, Gian Antonio; Schirru, Andrea; Pampuri, Simone; McLoone, Seán; Beghi, Alessandro (2014): Machine learning for predictive maintenance: A multiple classifier approach. In IEEE Transactions on Industrial Informatics 11 (3), pp. 812–820.

Urbinati, Andrea; Chiaroni, Davide; Chiesa, Vittorio; Frattini, Federico (2020): The role of digital technologies in open innovation processes: an exploratory multiple case study analysis. In R&D Management 50 (1), pp. 136–160.

Wan, Jiafu; Tang, Shenglong; Di Li; Wang, Shiyong; Liu, Chengliang; Abbas, Haider; Vasilakos, Athanasios V. (2017): A manufacturing big data solution for active preventive maintenance. In IEEE Transactions on Industrial Informatics 13 (4), pp. 2039–2047.

Wang, Lidong; Wang, Guanghui (2016): Big data in cyber-physical systems, digital manufacturing and industry 4.0. In International Journal of Engineering and Manufacturing (IJEM) 6 (4), pp. 1–8.