Modelos de gestión

Toyota se pasa a Demand Driven

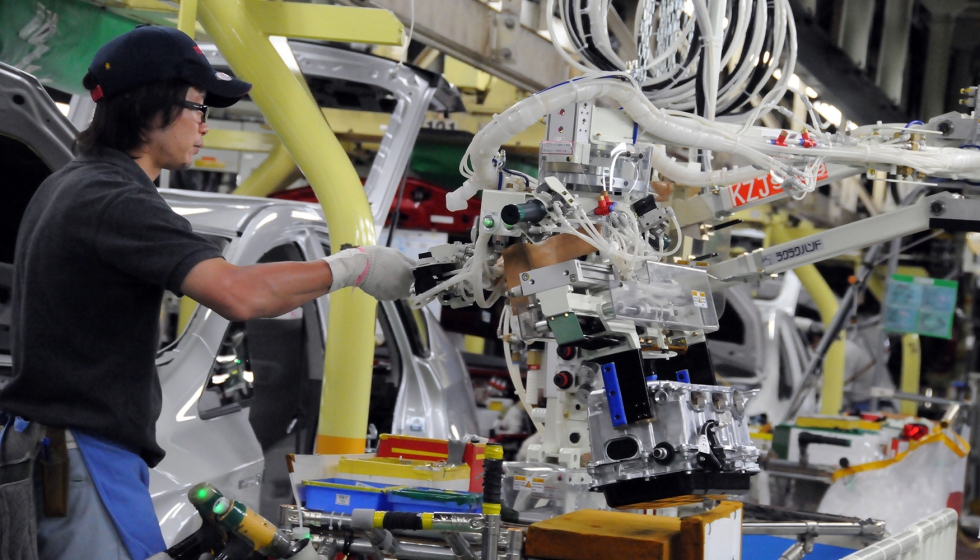

El sistema de producción aplicado por Toyota en sus fábricas sólo utiliza tecnología fiable y probada capaz de servir tanto al trabajador como a los procesos. Esta es la máxima sobre la cual, y durante décadas, el fabricante japonés de automóviles Toyota ha venido produciendo sus vehículos a nivel mundial.

Hasta ahora, la tecnología de planificación y ejecución de inventarios, aunque minuciosamente probada por Toyota, se ha mostrado ineficaz. “En gran parte esto es debido a que las implementaciones Lean, como modelo de gestión, enfocado a la creación de flujo para poder entregar el máximo valor para los clientes utilizando, para ello, los mínimos recursos necesarios, se ha encontrado con una limitación: una visibilidad extremadamente limitada y una escasa capacidad para adaptarse a una demanda en constante cambio. Esta es la razón por la cual Toyota ha decidido sustituir, como metodología de gestión de sus fábricas, las implementaciones Lean por implementaciones Demand Driven”, sostiene Shinichi Sasaki, vicepresidente ejecutivo de Toyota.

Volatilidad de la demanda

Una de las características que han llevado, a los responsables de producción de Toyota, a plantearse este cambio (radical) en el modelo de gestión de sus fábricas ha sido la capacidad de Demand Driven -e incapacidad de la metodología Lean- para manejar la volatilidad de la demanda.

Carol Ptak es cofundadora de Demand Driven Institute y responde a una cuestión que aparece, de forma cíclica, cuando se habla de metodologías de gestión alternativas a la Industria 4.0. “A menudo a los defensores de la metodología Demand Driven -al igual que anteriormente pasó con los defensores de las implementaciones Lean- se nos suele acusar de ser anti-tecnología. Esto, además de ser injusto, es falso. El problema aparece cuando la tecnología derrocha recursos por no ser capaz de adaptarse a la realidad”.

Toyota ha aprendido que, a medida que los plazos se acortan y los tiempos de respuesta se vuelven cada vez más rápidos, no queda otra solución, si se quiere responder a las preferencias de la demanda, que cambian rápidamente, que aplicar una metodología de gestión, como Demand Driven, que se adapte a estos cambios.

¿Por qué no se ha hecho hasta ahora?

Empresas como Toyota realizan fuertes inversiones, destinadas al desarrollo de una infraestructura de planificación de la demanda que no es fácil de deshacer, de un día para otro. Esto ha llevado, hasta ahora, a que las compañías realicen un enfoque de gestión de sus fábricas de dentro a fuera. Sin embargo, tanto la ya mencionada volatilidad de la demanda, como el creciente riesgo de las cadenas de suministro a nivel mundial, han demostrado algo a las grandes corporaciones: utilizando los métodos tradicionales de gestión nunca alcanzarán la agilidad en sus cadenas de suministro que, además de buscar, necesitan. “Esta es la razón por la cual Toyota ha decidido configurar la demanda dentro de nuestra propia cadena de suministro. Demand Driven nos ofrece la visibilidad completa del inventario que necesitamos”, explica el vicepresidente de Toyota.

¿Por qué Toyota ha implementado ahora Demand Driven?

Shinichi Sasaki desgrana las razones de la reciente implementación de Demand Driven, como metodología de gestión, en las fábricas de la compañía.

Volatilidad económica

Los consumidores, en particular los que viven en economías emergentes, cada vez exigen más. Dicha volatilidad en la demanda, está obligando a las cadenas de suministro a ser más flexibles.

Preferencia de los consumidores

Los gustos y preferencias de los consumidores cambian a gran velocidad y varían de una región a otra. Las cadenas de suministro deben optimizarse para abordar estas preferencias en constante cambio.

Sostenibilidad

Los consumidores muestran una mayor sensibilidad a las huellas de carbono. Quieren asegurarse de que los productos que consumen provengan de una cadena de suministro que sea ecológica.

Cumplimiento normativo

Es obligatorio para todos los fabricantes, para ajustarse a diversas reglamentaciones nacionales e internacionales, rastrear toda la cadena de suministro en busca de irregularidades. Esto aporta beneficios para los clientes, pero, también, suma costos a la gestión de la cadena de suministro.