Reducir el tiempo de producción en 9 horas

Fabricar la corona perfecta es un proceso complicado. Normalmente, se tardan cinco días desde que el dentista envía la impresión de los dientes del paciente al laboratorio hasta que recibe la corona terminada. Glidewell Laboratories en Newport Beach, California, quería optimizar este proceso y, para ello, confió en Universal Robots.

El reto principal era en un ciclo de fresado de 10 minutos, lo que hacía inviable que un operador estuviera supervisando la máquina. En su lugar, el laboratorio insertaba manualmente las coronas en lotes de 15 cada uno, y solo era necesario hacerlo cada dos horas.

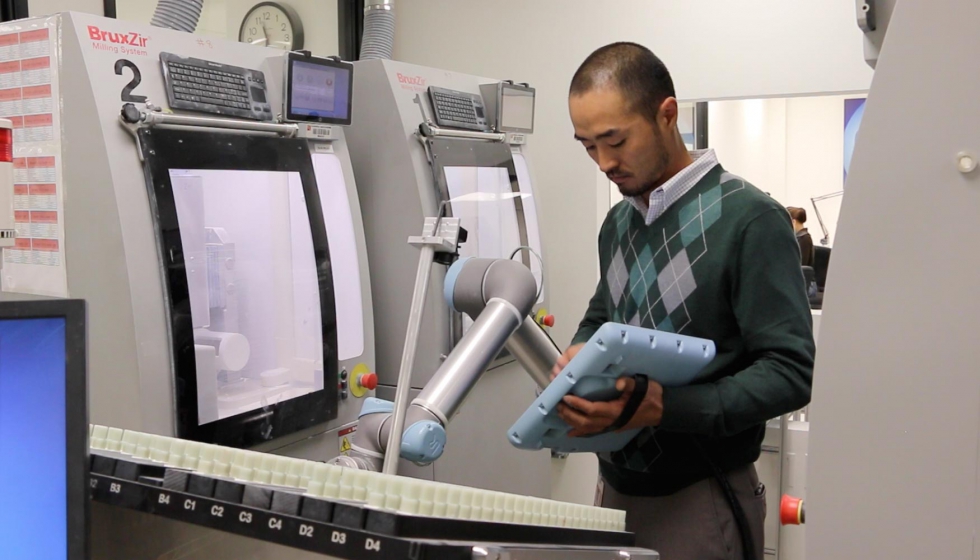

David Leeson, director de Ingeniería de Glidewell, pensó que una solución inteligente de automatización podría garantizar un proceso más fluido, y su investigación no tardó en llevarle hasta Universal Robots: “Estuve siguiendo el desarrollo del robot colaborativo, y saber que BMW utilizaba los robots de UR fue un voto de confianza en este nuevo tipo de robot”, explica Leeson.

La solución

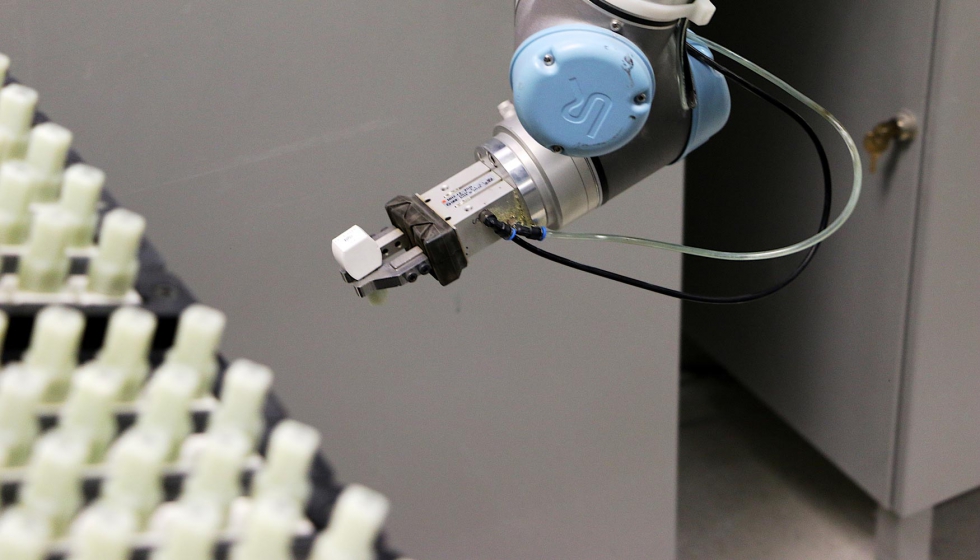

La empresa decidió probar un robot UR5. Fue muy fácil programarlo para que cogiera una corona de los dispensadores, la colocara en el torno fresador, la sacara y la depositara en la cinta transportadora después del ciclo de fresado de 10 minutos.

Comunicándose con una cámara de visión, el robot se programó para pasar a un tono de color diferente si el dispensador se agotaba, garantizando una producción fluida. En general, este flujo dinámico de piezas únicas ha reducido el tiempo del ciclo de producción de 27 a 18 horas, evitando la necesidad de contar con dos operadores por turno.

“Lo programamos para trabajar veinticuatro horas, siete días a la semana, y el robot ha sustituido a nuestros empleados de las tareas complejas, lo que mejora nuestra calidad global de producción. Es probable que adquiramos 3 ó 4 robots de UR más en un futuro próximo”, comenta con orgullo el director de Ingeniería.