NSK sustituye los rodamientos de cabezal en un torno para ruedas de gran tamaño

El Grupo Doppelmayr Garaventa de Wolfurt (Austria), especialista en la fabricación de teleféricos terrestres y aéreos, ha aprovechado la experiencia de NSK para sustituir los rodamientos de rodillos del cabezal principal en un torno de gran tamaño para ruedas.

Los teleféricos, como medio de transporte, resultan muy adecuados tanto para zonas urbanas como para estaciones de esquí.

Debido a la antigüedad del torno y a la obsolescencia del montaje del cabezal, el proyecto exigió una importante fase de ingeniería inversa, realizada con la ayuda del equipo de NSK, antes de que se decidiera ensamblar rodamientos de rodillos cilíndricos de doble hilera para las posiciones de los rodamientos centrales.

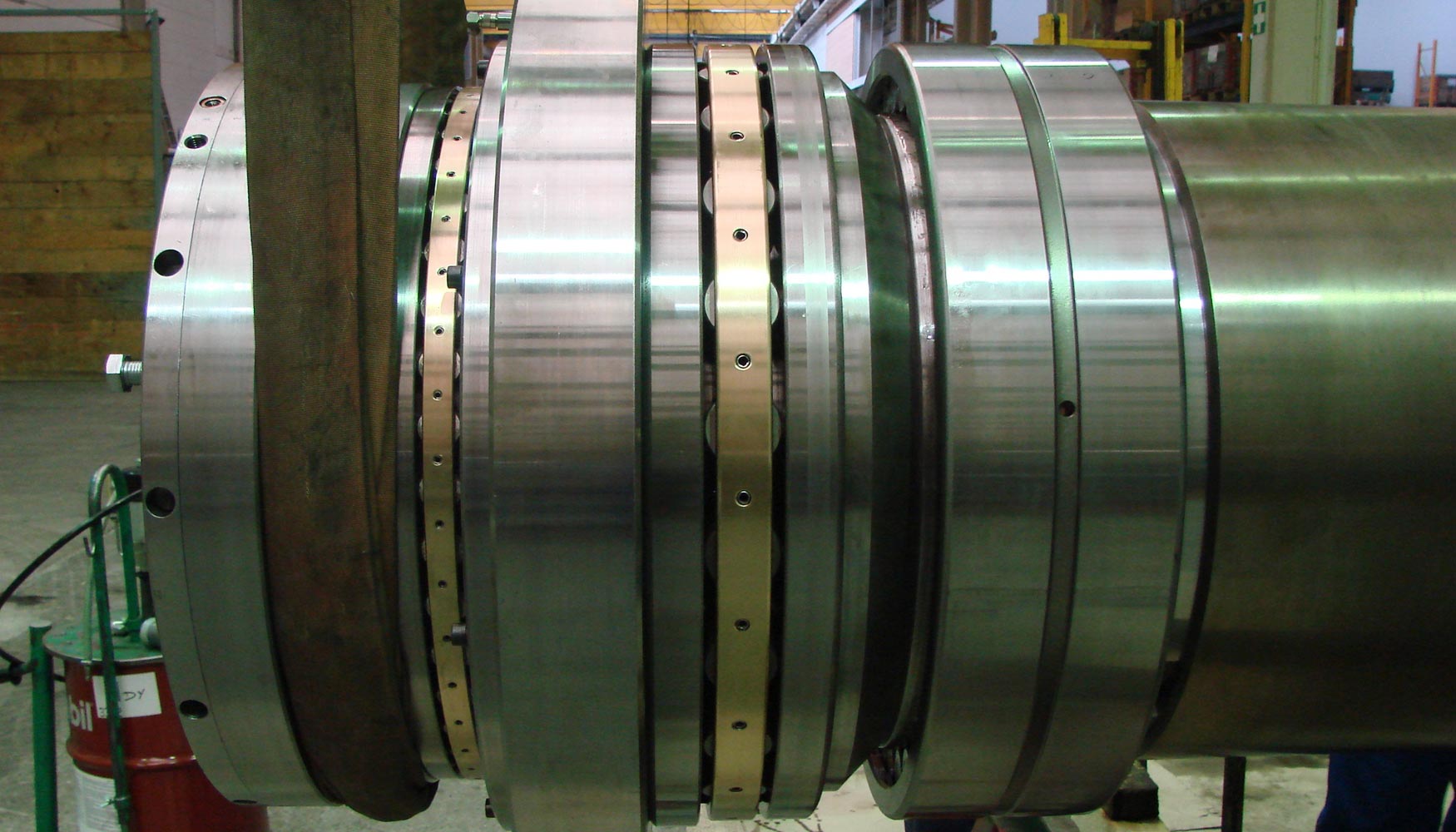

Debido al aumento global de la demanda de teleféricos, que se consideran una alternativa económica y rápida al transporte terrestre convencional tanto para lugares de difícil acceso como para el ámbito urbano, hasta la fecha el Grupo Doppelmayr/Garaventa ha fabricado más de 14.600 sistemas de teleféricos para clientes de más de 89 países. La compañía fabrica internamente todos los componentes necesarios para sus teleféricos, incluyendo las grandes poleas de las estaciones superior e inferior que guían el cable de la unidad principal. La superficie de los rodamientos de las poleas debe estar fabricada con la máxima precisión para garantizar un funcionamiento sin problemas y una guía del cable muy segura.

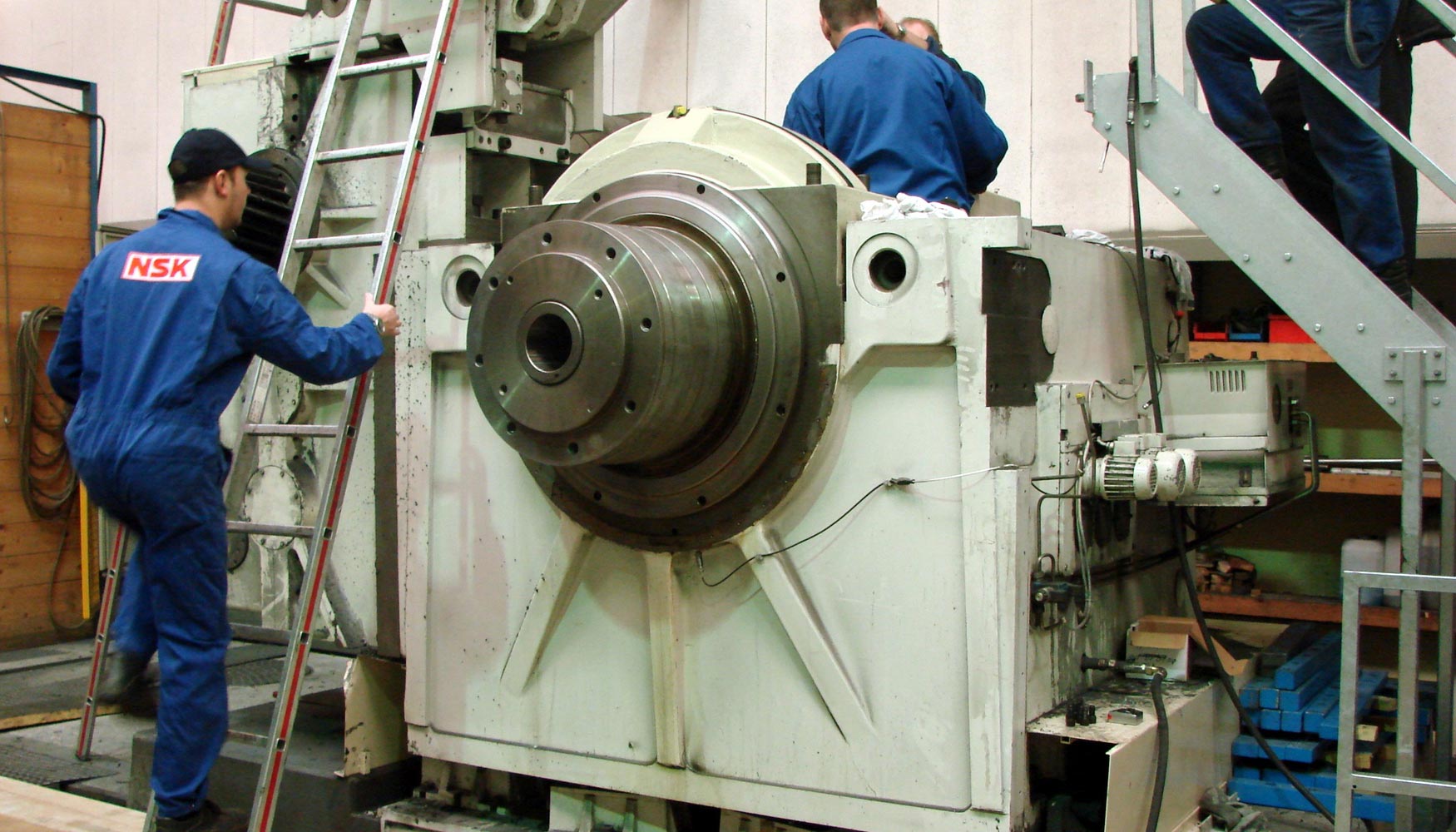

Las poleas se mecanizan en un torno para ruedas motrices de gran tamaño que fue reconstruido partiendo de un torno longitudinal original fabricado hace muchos años por Zerbt. Aunque la máquina, cuya placa frontal pesa 30 toneladas, ofrece un buen servicio, Doppelmayr se enfrentó a un auténtico desafío cuando el desgaste obligó a sustituir los rodamientos de rodillos del cabezal principal.

El principal problema a la hora de sustituir los rodamientos era la antigüedad de la máquina y el hecho de que la empresa fabricante original había cambiado de propietario. Ello significaba que no había documentación relativa al montaje del cabezal principal. Fue por esto que Doppelmayr se dirigió a NSK, que pudo ayudar a la empresa en un proyecto de ingeniería inversa que ayudaría a identificar las posiciones de los rodamientos y los parámetros de montaje, incluyendo el juego del rodamiento y la anchura del anillo separador. NSK también ayudó a desarrollar estrategias de sustitución de los rodamientos.

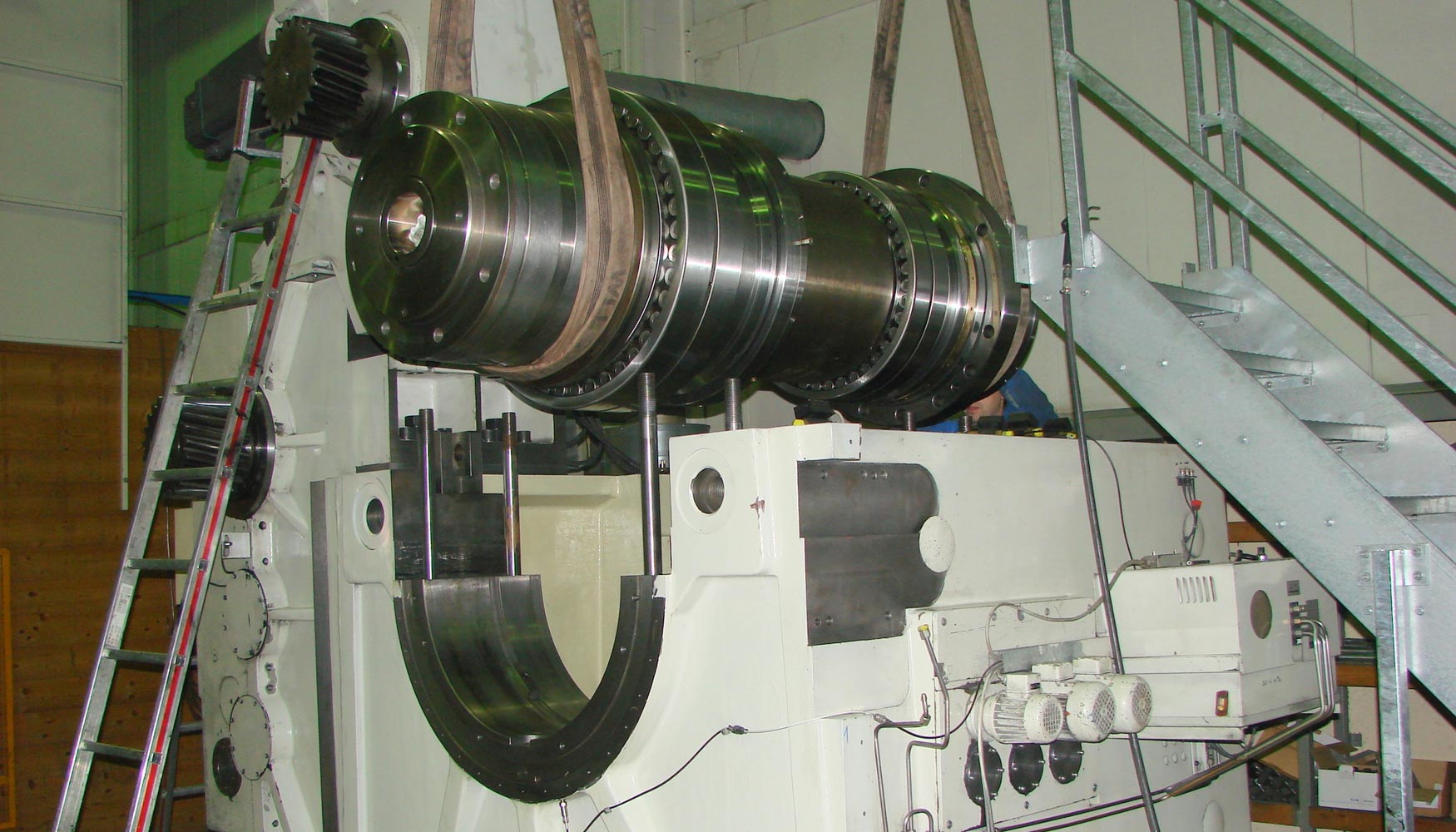

NSK identificó los rodamientos instalados siguiendo un proceso de ingeniería inversa y pudo sustituirlos, en las posiciones centrales, por rodamientos de rodillos cilíndricos de doble hilera y alta precisión de los tamaños correctos. La sustitución se realizó durante uno de los períodos de mantenimiento planificados, para no afectar a los planes de producción. Para los rodamientos axiales, se midieron los anillos separadores después de ajustar el juego y se fabricaron otros nuevos con la anchura necesaria.

Después de la instalación, los técnicos de NSK comprobaron el juego para asegurarse de que era el correcto. Ello fue posible realizando una prueba de sustentación dinámica, simulando las condiciones de carga con los rodamientos instalados. El proceso confirmó que se había mantenido con éxito el valor previamente medido de 0,005 mm.

Una vez completado el proyecto y con el torno para ruedas listo para volver a empezar las operaciones, el equipo de mantenimiento de Doppelmayr recibió instrucciones de NSK para controlar la temperatura de los rodamientos durante la fase inicial de puesta en marcha. No se observaron irregularidades y el torno ya vuelve a fabricar poleas.