Stand C132

Sobre la frontera ‘edge’ y hacia la nube ‘cloud’

Los operarios de maquinaria y equipos continúan intensificando su atención en la Internet Industrial de las Cosas. Para aprovechar al máximo las instalaciones interconectadas, la maquinaria y los equipos deben disponer de una conexión a la nube. Esto se logra utilizando lo que se conoce como dispositivos Edge. Se espera que los procesos industriales alcancen unos niveles cada vez mayores de eficacia y eficiencia. El consumo energético debe ser analizado, los equipos deben ser más rápidos y fáciles de mantener, y también debe poderse medir y comparar el rendimiento de los recursos. La IoT industrial promete todo esto y mucho más gracias a una maquinaria y unas líneas de producción altamente automatizadas y ultraconectadas. El experto en automatización B&R cuenta con demos de sus dispositivos y soluciones de IoT industrial en su stand de Advanced Factiories 2018 (C132).

Cómo usar los datos de manera efectiva

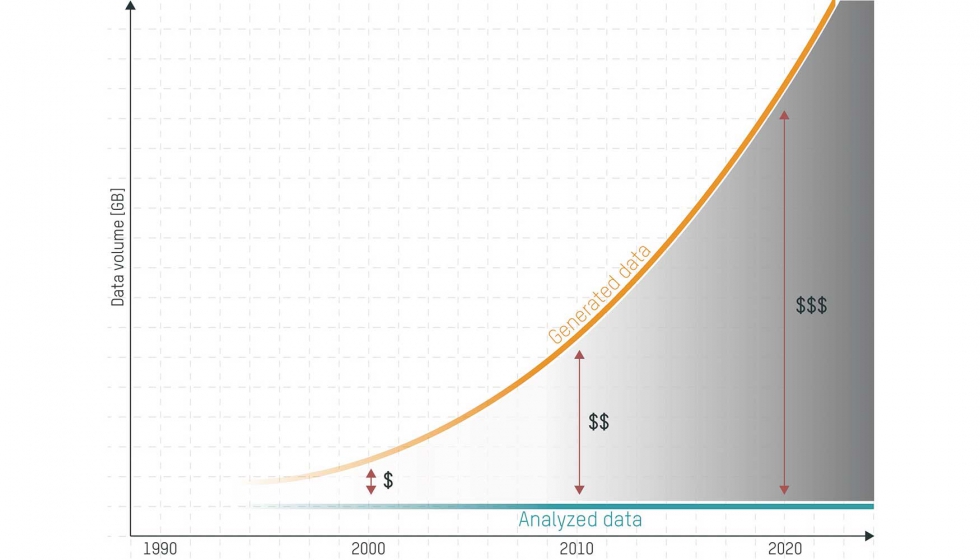

Las soluciones de la IoT industrial permiten a los usuarios extraer información de sus máquinas y equipos, mucho más allá de las simples alarmas y notificaciones de eventos. “Los usuarios pueden recibir información cuando un componente muestra signos de desgaste y cuándo falla”, comenta Ralf Pühler, gerente de productos de IoT industrial en B&R. “En la actualidad, solo se utiliza en torno al uno por ciento de los datos que genera una planta”, enfatiza. B&R desea aumentar este porcentaje utilizando un paquete de solución modular que consiste en componentes de hardware y software que pueden adaptarse a los requisitos del cliente.

Los componentes modulares de software de la tecnología mapp permiten recopilar, procesar y visualizar los datos de la maquinaria. Para configurar un sistema de monitorización de la energía, todo lo que el ingeniero de automatización debe hacer es arrastrar y soltar el componente mapp Energy en su proyecto en Automation Studio. El componente de software recopila automáticamente los datos de consumo de todos los ejes de la máquina y luego calcula y visualiza los parámetros correspondientes. “Hay muchos otros componentes además de mapp Energy, incluido uno para calcular la eficacia general del equipo”, añade Pühler.

Capacidad de almacenamiento virtualmente ilimitada

Anteriormente, los datos de la máquina solo se guardaban de forma temporal antes de ser sobrescritos con datos nuevos. “Si queremos analizar esta información más a fondo y utilizarla, necesitamos un lugar donde almacenarla”, explica Pühler. Puede ser una base de datos local o un centro de datos basado en la nube.

Sin embargo, en la era de la IoT industrial, lo interesante no es solo lo que los datos pueden explicarnos acerca de las máquinas individuales. “Quiero poder comparar máquinas y líneas entre sí, o incluso con diferentes plantas de producción de todo el mundo”, explica Pühler. El volumen de datos necesario para realizar estas operaciones puede, en principio, analizarse y evaluarse utilizando ordenadores locales. “Sin embargo, a menudo tiene más sentido aprovechar la capacidad de procesamiento y almacenamiento prácticamente ilimitados que ofrece la nube”, señala el especialista en IoT Industrial.

OT se enlaza con IT

El hardware que envía los datos acumulados a la nube se conoce como dispositivos Edge. ¿Dispositivos Edge? “Los llamamos así porque son la última entidad física en el camino hacia la nube”, explica Pühler. Estos dispositivos forman el interface entre la tecnología operativa (OT) a nivel de maquinaria y las soluciones de IT alojadas en la nube. La OT incluye componentes de hardware y software que monitorizan y controlan dispositivos, procesos y eventos en tiempo real.

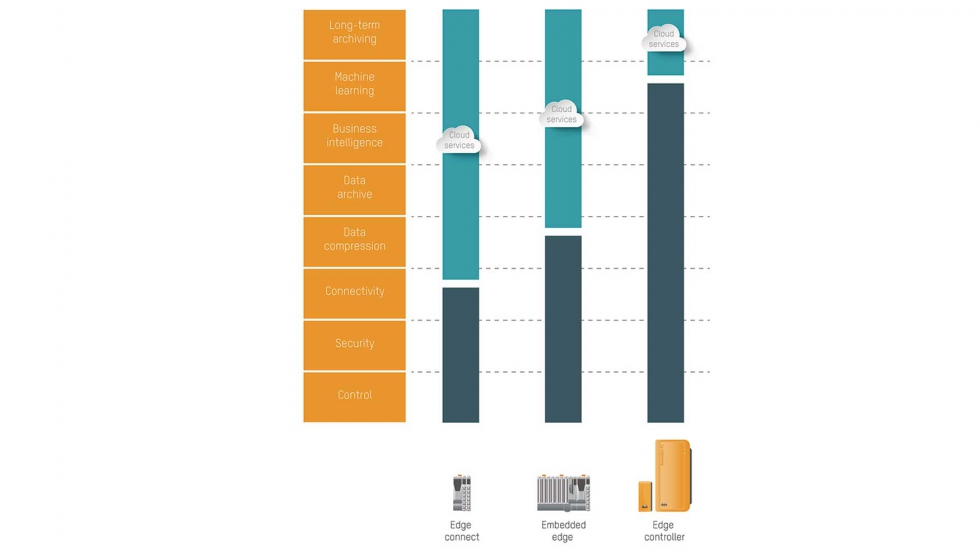

Los datos recopilados a nivel de OT pueden transferirse a la nube de diferentes maneras, según la aplicación y el volumen de datos respectivos. “Por este motivo ofrecemos tres tipos de dispositivos Edge, para garantizar que tengamos una solución que se adapte a cada situación”, explica Pühler.

Las tres variantes de los dispositivos Edge

Si un sensor recibe una señal una vez por hora, tiene sentido práctico enviar los datos directamente a la nube. Un buen ejemplo son las tuberías que se monitorizan para detectar fugas por medio de sensores. “En casos como éste no se precisa un control en tiempo real, por lo que no es necesario un control lógico local”. Además, basta con que el equipo de mantenimiento verifique la tubería al cabo de unos días. Para aplicaciones sencillas como ésta, basta con un control de bus B&R. De esta forma se transmiten señales de E/S no procesadas a la nube de forma cifrada a través de OPC UA. “A esta opción la conocemos como Edge Connect”, explica Pühler. Muchos operarios de maquinaria y equipos recopilan datos, pero no los analizan. Y al no hacerlo, pierden un gran potencial de optimización.

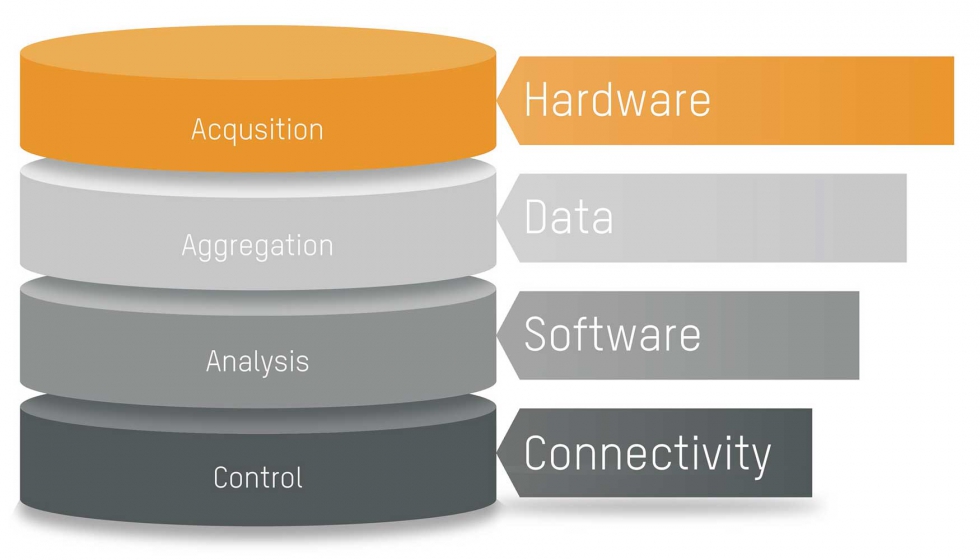

Hay cuatro aspectos fundamentales para la implementación de la IoT industrial: el hardware utilizado para la adquisición de datos, los datos en sí mismos, el software utilizado para analizar estos datos y, finalmente, la conectividad: en otras palabras, la red que une entre sí todos los demás aspectos.

Cuando se trata de volúmenes más grandes de datos, vale la pena agregar primero los datos a nivel de máquina. Esto tiene dos ventajas: en primer lugar, reduce los requisitos de ancho de banda y los costes para los servicios en la nube; en segundo lugar, ofrece un buffer suficientemente amplio como para evitar que se pierdan datos en caso de un error de conexión. “En este caso, pueden utilizarse nuestros sistemas de control estándar”, señala Pühler. “A este sistema lo conocemos como Edge Embedded, y tanto puede ejecutar lógica de máquina en tiempo real como transmitir datos a la nube”.

Sistemas de aprendizaje automático

Para monitorizar líneas de producción completas, deben preprocesarse datos de cientos de E/S antes de enviarse a la nube. En estos casos, ya no basta con un control estándar. Pühler también cuenta con una solución para ello. “Aquí puede combinarse un PC de automatización de B&R con una plataforma integral de IoT industrial para crear lo que llamamos un Edge Controller”. Debido a su elevada potencia de cálculo y capacidad de almacenamiento, el PC industrial puede realizar operaciones de preprocesamiento y análisis más avanzadas que las otras dos opciones Edge. Además, puede calcular algoritmos complejos como, por ejemplo, los utilizados en los sistemas de aprendizaje automático.

Con una gran variedad de arquitecturas Edge entre las que elegir, resulta sencillo equipar plantas de nueva construcción para la IoT industrial. “El cálculo Edge no solo es válido para equipos nuevos”, destaca Pühler. “También ofrece enormes beneficios para los equipos antiguos que hasta ahora han estado funcionando en un relativo aislamiento”. Con Orange Box, B&R también dispone de una solución para equipos de plantas industriales antiguas. Con su flexible combinación de elementos de software y hardware, Orange Box se conecta a una de las máquinas actuales y puede integrarse sin problemas a una arquitectura Edge.

Protocolos para una conexión sólida

Los datos se transfieren desde los dispositivos Edge hacia la nube utilizando protocolos especiales que admiten la transmisión de grandes volúmenes de datos. B&R ofrece protocolos familiares de ordenación en colas como MQTT (Message Queue Telemetry Transport) y AMQP (Advanced Message Queuing Protocol), que permiten la transferencia fiable de paquetes de datos, incluso en casos en que la conexión de red es deficiente o no está disponible de forma intermitente. Ello se consigue guardando los paquetes de datos en una cola, cuando sea necesario, y enviarlos en otro momento.

Otros protocolos, incluido OPC UA, pueden transferirse a través de MQTT y AMQP. “OPC UA tiene la ventaja de ser compatible con todos los tipos de hardware y software tanto en el dominio IT como en el nivel del sistema de control, independientemente del fabricante”, explica Pühler. De esta forma, se garantiza una sólida conexión entre la máquina y la nube, independientemente del hardware utilizado. Con tres tipos de arquitectura Edge, B&R ofrece una solución para cada situación.