Metrología y Calidad en la factoría de automóviles del futuro

Hoy en día hablamos de control de calidad como control de las piezas correspondientes a un determinado proyecto, cada proveedor envía un informe de puntos discretos de cada una de sus piezas para validación de éstas, luego en las plantas de ensamblaje se fabrican y se ponen a punto las líneas de producción también con una serie de puntos discretos, los puntos de referencia.

Pero de esta forma sólo controlamos una serie de puntos discretos de la pieza. ¿Qué ocurre si hay aspectos de la pieza que no se controlan y pueden suponer problemas en el montaje? Surgen problemas y retrasos que implican pérdidas de tiempo en la puesta a punto, aumento de costes y disminución de la productividad.

Ello se soluciona con una tecnología de captación de nubes de puntos masiva, con la cual conseguimos un control no sólo de unos puntos discretos sino de todo el volumen, de la geometría y del corte de la pieza, asegurando que cada una de las piezas de un proyecto está correcta en su totalidad. A partir de este concepto la relación de las grandes factorías de automoción con sus proveedores cambia, ya que la información generada por esa captación de nubes masiva se deposita en un servidor del fabricante de automoción y ésta puede realizar diferentes análisis con toda esa información no ya sobre cada una de las piezas individuales, sino que el fabricante puede realizar el análisis de ensamblajes virtuales de todas las piezas de un determinado proyecto analizando interferencias y otros diversos aspectos en dichos análisis.

Esta forma de trabajar ira llevando poco a poco lo que hoy entendemos como calidad hacia otro concepto mucho más amplio que es el ‘análisis’.

Para que esta forma de trabajar se pueda imponer y dar lugar a un nuevo orden de funcionamiento a nivel global la tecnología que dé lugar a esa captación masiva de puntos y al paso de concepto de calidad como la entendemos hoy al concepto de análisis, debe tener una serie de características para que pueda ser considerada una solución global. Por una parte esta tecnología debe poderse usar en modo CNC de una forma fiable. Dicha solución CNC será considerada como la base tecnológica para la globalización de la calidad a toda la empresa. Por otra parte, y tan importante como la primera, dicha tecnología debe tener la capacidad de poder ser aplicada en la ‘línea de producción’, es decir, en entornos ambientales hostiles (vibraciones especialmente). Y finalmente esta tecnología debe poder captar de forma rápida gran cantidad de información en los tiempos de producción.

Una vez logrado este avance, la calidad deja de ser entendida como la entendemos hoy y pasará a tener como objetivo el control de las líneas de producción para que como consecuencia de ese control de las líneas de producción la fabricación sea óptima. El control pasa a focalizarse en el proceso ya que lo que nos interesa es producir bien.

Poder controlar el proceso en la propia línea supone una revolución a nivel de planteamientos internos de las propias casas matrices e implica una restructuración de las estructuras departamentales de las mismas. La calidad y la producción se engloban en un único departamento ya que el fin es controlar las líneas para producir de una forma adecuada, los informes de calidad como los entendemos a día de hoy, cada vez serán más residuales, ya que se pasa al concepto de “análisis“, para lo que se precisa de una red centralizada de servidores donde cada uno de los departamentos pueda acceder para analizar las posibles competencias de dichos departamentos, por ejemplo tema de estanqueidades, ensamblajes virtuales, etc.

La fábrica del futuro tendrá como base de su control diferentes soluciones basadas en la misma tecnología. Como base principal tendrá soluciones de captación de puntos en los diferentes procesos a controlar, con lo cual se controlará dicho proceso en la propia línea y se podrán tomar las acciones correctoras de dicho proceso en base a dicha información.

Estas nuevas tecnologías de medición, no obstante, van a seguir conviviendo con otros sistemas de medición por coordenadas en serie para aquellos procesos que puedan necesitar más tiempo de captación de resultados que el tiempo que tendría ese proceso en la línea de producción. Igualmente convivirán con sistemas de análisis manuales para controlar diferentes problemas que puedan surgir en diferentes puntos de la línea de producción no controlados. El papel de las MMC como las entendemos hoy en día, se especializará en jugar un papel de patrón y control de los diferentes sistemas de los que hemos hablado anteriormente.

La factoría del futuro ya es una realidad en el presente

El planteamiento expuesto anteriormente podría parecer un planteamiento futurista y no actual, sin embargo la grandes marcas del sector del automóvil están hoy en día en la búsqueda de este “modus operandi”, persiguiendo la reducción de costes y el aumento de la productividad, un objetivo impuesto por la realidad actual del sector del automóvil de disminución de márgenes y necesidad de aumento de la productividad, las grandes marcas del sector del automóvil trabajan en este sentido.

Una de las compañías del sector del automóvil que más avanzada se encuentra en este camino es la española Seat. La firma se encuentra en este proceso de globalización de la calidad en toda la empresa y tiene interiorizado a nivel de compañía el avance de ‘medir’ a ‘analizar’. La compañía española perteneciente al Grupo VW ha instalado ya, en la línea de producción de los elementos móviles de la carrocería, del modelo Audi Q3 y también del nuevo Seat León, una solución de captación de información de nubes de puntos que consigue obtener información en la misma línea de producción con la suficiente calidad para poderse utilizar por todos los departamentos de la empresa: Calidad, CPD, Procesos, Producción, etc. Esto supone un notable aumento de productividad y una reducción de costes.

El paso de medición en el departamento de calidad a ‘globalizar la calidad’ en toda la empresa a través del análisis y control del proceso, con una única información tomada en la propia línea de producción, es una realidad en desarrollo ya actualmente, de la cual Seat es pionera en el sector del automóvil.

Tecnologías actuales como base de soluciones presentes y futuras en automoción

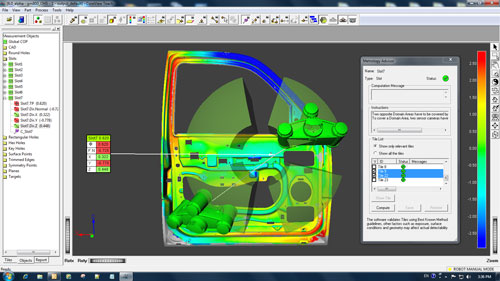

- Fotogrametría – Luz Blanca

El sistema de medición con luz blanca Cognitens WLS400A de Hexagon Metrology es una solución flexible para metrología de taller en tiempo real. Dicho sistema adquiere abundante información dimensional a partir de los objetos medidos independientemente de su tamaño, su complejidad o sus características geométricas. Esta solución supera las exigentes condiciones ambientales del taller, como las vibraciones o los cambios de temperatura y de iluminación, y es aplicable con todos los robots industriales comunes. Tanto el Cognitens WLS400M manual como el Cognitens WLS400A automático utilizan la tecnología de visión estereoscópica digital para generar datos 3D.

Cognitens es el proveedor especialista en soluciones de medición óptica 3D para aplicaciones industriales, y tiene una gran implantación en el sector de automoción. Este novedoso sistema proporciona herramientas y procesos para la captura, el análisis y la distribución de información de metrología dimensional altamente significativa, con el fin de dar soporte a diferentes actividades de la ingeniería industrial, como el utillaje, la producción de piezas, el ensamblaje, la calidad y el control de proceso. Entre los clientes de Cognitens se cuentan fabricantes líderes del sector de automoción como: Seat, General Motors Corporation, Chrysler Group, Ford Motor Company, Toyota Motor Company, Volvo, Honda Motor Company, Mazda Motors, Nissan, Daihatsu, Suzuki y otros.

- Láser Tracker

Un estándar de larga duración en la metrología industrial: los sistemas Láser Tracker de Leica son pioneros en términos de precisión, fiabilidad y durabilidad en el sector de las máquinas de medición de coordenadas portátiles. Los modernos Láser Trackers de la cartera de productos de Hexagon Metrology alcanzan precisiones muy elevadas en volúmenes de 320 m en una sola estación, idóneas para ajuste e instalación de cualquier línea de fabricación.

La ampliación o automatización del sistema con escáneres guiados manualmente, palpadores inalámbricos o aplicaciones robóticas abren un enorme espectro de aplicaciones posibles. El resultado: se realizan mediciones veloces y altamente precisas suministrándolas directamente a la producción permitiendo ahorro en costes y mejoras en la calidad.

Estos equipos no sólo se utilizan para comprobar piezas sino que también frecuentemente se utilizan en automoción para ajustar y comprobar la maquinaria o utillajes de fabricación. El Leica Laser Tracker es el equipo idóneo para ajustar y comprobar utillajes de cualquier tamaño con una facilidad y rapidez enorme gracias a sus tecnologías integradas como el PowerLock y la portabilidad del equipo que con sus baterías de litio y comunicación wifi permiten utilizar el equipo en cualquier ubicación de la planta.

- Brazos de medición portátiles

El Romer Absolute Arm con escáner láser incorporado es una MMC (Máquina de medición de coordenadas) portátil que permite la medición 3D con o sin contacto. El escáner láser está integrado en el brazo, lo cual permite certificar el sistema de forma completa según normativas internacionales B89 y VDI/VDE.

Los brazos de medición portátiles permiten tomar medidas directamente en el entorno de fabricación, donde las mejoras de proceso resultan más beneficiosas. Sin prolongados tiempos de instalación, con un funcionamiento sencillo y mediciones 3D siempre fiables. Los brazos articulados pueden equiparse con palpadores de distintas longitudes y cabezales de escaneo para medir incluso los puntos difícilmente accesibles ya sea de modo óptico o por contacto. Estas máquinas de medición de coordenadas portátiles están logrando una introducción cada vez mayor en todos los sectores industriales, y también en la automoción.

Con el sensor láser CMS 108, el Romer Absolute Arm ofrece rendimiento de primera clase incluso en superficies complejas y en piezas de trabajo fabricadas con los tipos de material más difíciles. No se requiere ajuste manual de la potencia del láser ya que el control es automático punto a punto, adaptándose a tiempo real al color y brillos de la superficie. CMS 108 es el primer escáner láser con función zoom, lo que permite tres anchos de escaneado diferentes, ideal para medir piezas grandes a mayor velocidad o pequeñas con máximo detalle.

- MMC

Las MMC siguen teniendo una aplicación directa en el sector de la automoción, ya sea para la medición de carrocerías de gran volumen, para la verificación de todos los sistemas de medición o también en los procesos de inspección de elementos que precisan una muy alta precisión, como engranajes, cajas de cambios, etc.

Las inspecciones aleatorias de las carrocerías en bruto de las líneas de soldaduras de muchas factorías de automóviles se realizan en bypass de forma totalmente automática en sistemas Dea Bravo HP. El diseño abierto de las máquinas de medición de brazo horizontal simplifica la carga de las voluminosas carrocerías en bruto.

El aseguramiento de la calidad de piezas complejas como los motores se realiza con MMC de muy alta precisión Leitz.

Para todos estos sistemas pueden elegirse entre sensores táctiles y ópticos, y el software PC-DMIS realiza el tratamiento de los datos de medición, para tener el análisis más completo y toda la información necesaria.