Se utilizan en paredes y techos para aglutinar y almacenar temporalmente la humedad

Revestimientos sostenibles para un buen clima interior

Ya sea la sala de reuniones de un edificio de oficinas, la sala de exposiciones de un museo o la sala de espera de una oficina gubernamental, en estos lugares se reúne mucha gente, y rápidamente el aire se vuelve denso. Esto se debe en parte al aumento de la humedad. Los sistemas de ventilación se utilizan habitualmente en los edificios de oficinas y administrativos para deshumidificar las estancias y garantizar un ambiente confortable. La deshumidificación mecánica funciona de forma fiable, pero cuesta energía y –dependiendo de la electricidad utilizada– tiene un impacto climático negativo.

En este contexto, un equipo de investigadores de la ETH de Zúrich estudió un nuevo método de deshumidificación pasiva de espacios interiores. Pasiva, en este contexto, significa que la humedad elevada es absorbida por paredes y techos y almacenada temporalmente allí. En lugar de liberarse al ambiente mediante un sistema de ventilación mecánica, la humedad se almacena temporalmente en un material higroscópico que la retiene y se libera posteriormente cuando se ventila la habitación. “Nuestra solución es adecuada para espacios muy transitados en los que los sistemas de ventilación existentes son insuficientes”, afirma Guillaume Habert, catedrático de Construcción Sostenible, que supervisó el proyecto de investigación de la ETH.

Residuos de canteras de mármol

Habert y su equipo de investigación siguieron el principio de la economía circular en su búsqueda de un material higroscópico adecuado. El punto de partida son los residuos finamente molidos de las canteras de mármol. Se necesita un aglutinante para convertir este polvo en componentes de paredes y techos que fijen la humedad. Esta tarea la realiza un geopolímero, una clase de materiales compuesta por metacaolín (conocido por la producción de porcelana) y una solución alcalina (silicato potásico y agua). La solución alcalina activa el metacaolín y proporciona un aglutinante geopolímero que une el polvo de mármol para formar un material de construcción sólido. El aglutinante geopolímero es comparable al cemento, pero emite menos CO2 durante su producción.

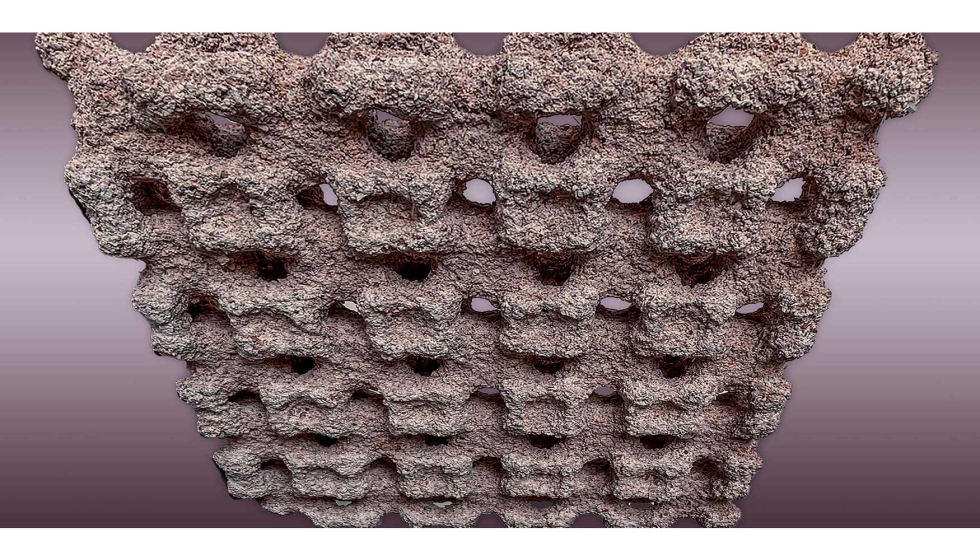

En el proyecto de la ETH, los científicos consiguieron producir un prototipo de componente de pared y techo de 20 × 20 cm y 4 cm de grosor. La producción se llevó a cabo mediante impresión 3D en un grupo dirigido por Benjamin Dillenburger, catedrático de Tecnologías Digitales de la Construcción. En este proceso, el polvo de mármol se aplica por capas y se pega mediante el aglutinante geopolímero (tecnología de impresión por chorro de aglutinante). “Este proceso permite la producción eficiente de componentes con una amplia variedad de formas”, afirma Benjamin Dillenburger.

Los componentes que controlan la humedad aumentan el confort

Combinar un geopolímero y la impresión en 3D para producir un depósito de humedad es un enfoque innovador de la construcción sostenible. La física de la construcción Magda Posani dirigió el estudio de las propiedades higroscópicas del material en la ETH de Zúrich antes de asumir recientemente una cátedra en la Universidad Aalto de Espoo (Finlandia). El proyecto se basa en las tesis doctorales de la científica de materiales Vera Voney, supervisada por la investigadora asociada principal Coralie Brumaud, y del arquitecto Pietro Odaglia, que desarrolló el material y la máquina de impresión 3D en la ETH.

“Pudimos demostrar con simulaciones numéricas que los componentes del edificio pueden reducir significativamente la humedad en espacios interiores muy transitados”, afirma Posani, resumiendo el principal resultado del proyecto de investigación. Para la simulación, se supuso que las paredes y el techo de una sala de lectura utilizada por 15 personas en una biblioteca pública de Oporto (Portugal) se habían revestido completamente con componentes higroscópicos. Magda Posani calculó con qué frecuencia y hasta qué punto la humedad superaba la zona de confort, es decir, entre el 40% y el 60% de humedad relativa en esta sala de lectura virtual a lo largo de un año. A partir de ahí, calculó un índice de incomodidad, una cifra que expresa la pérdida de confort causada por una humedad excesivamente alta o baja. Si la sala de lectura se equipaba con los componentes que fijan la humedad, el índice de incomodidad podía reducirse en un 75% en comparación con una pared pintada convencional. Si se utilizaban componentes de 5 cm de grosor en lugar de sólo 4 cm, el índice de incomodidad se reducía hasta en un 85%.

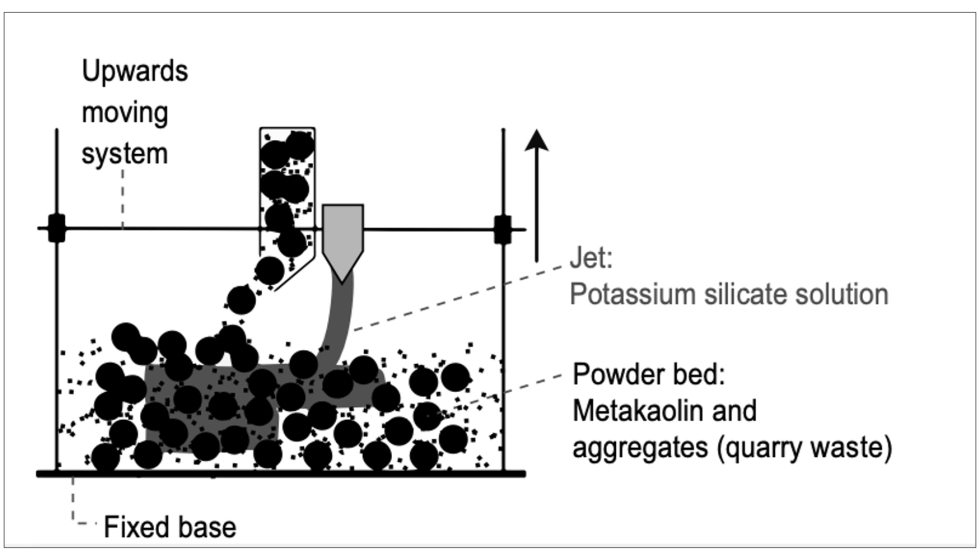

En la impresión 3D convencional, se aplica un plástico viscoso capa a capa sobre una placa base. Para la producción del componente de pared y techo se utiliza un proceso de impresión 3D diferente: la impresión por chorro de aglutinante. En este caso, se coloca un lecho de polvo de mármol finamente molido y metacaolín sobre la placa base. Un chorro móvil aplica una solución de silicato de potasio en los lugares deseados, lo que solidifica el polvo. Repitiendo el proceso, el componente se construye capa a capa. (Ilustración: Vera Voney)

Más respetuosos con el clima que los sistemas de ventilación

Los componentes higroscópicos de paredes y techos son respetuosos con el clima, es decir, provocan emisiones de gases de efecto invernadero significativamente menores a lo largo de un ciclo de vida de 30 años que un sistema de ventilación que deshumidifique la calidad del aire en la misma medida. En los cálculos de simulación, los componentes de pared y techo también se compararon con un enlucido de arcilla que se utiliza desde tiempos inmemoriales y que también regula pasivamente la humedad del aire en los espacios interiores. Esta antigua técnica resultó ser aún más respetuosa con el clima que los componentes higroscópicos. Sin embargo, el yeso tiene una menor capacidad de almacenamiento de vapor de agua.

La investigación de la ETH ha demostrado que la combinación de geopolímero e impresión 3D puede utilizarse para fabricar componentes de paredes y techos que amortigüen eficazmente la humedad. Tras esta prueba de concepto, la tecnología está, en principio, lista para seguir desarrollándose y escalarse para la fabricación industrial. Al mismo tiempo, la investigación continúa. En un proyecto con la Politécnica de Turín y la Universidad de Aalto, la ETH de Zúrich trabaja para producir componentes de paredes y techos con emisiones de gases de efecto invernadero aún más bajas. Porque una cosa está clara: si Suiza quiere alcanzar su objetivo neto cero para 2050, necesita edificios que causen el menor número posible de emisiones de gases de efecto invernadero durante su construcción y uso.

Este componente respetuoso con el clima se fabrica de forma sostenible con una impresora 3D. (Vídeo: Pietro Odaglia, Vera Voney / Cátedras de Tecnologías Digitales de la Construcción y Construcción Sostenible).