Crear moldes de forma rápida y rentable con las inyectoras Boy

Lanzar nuevos productos al mercado con más velocidad e incrementar la variedad de productos con pequeñas cantidades de fabricación, son retos actuales en el ámbito de desarrollo de productos y de la producción. El fabricante de inyectoras Boy, representado en España por Centrotécnica y que ofrece unas fuerzas de cierre hasta 1.000 kN, provee, junto al especialista en impresión 3D, Stratasys, una solución rápida y rentable. Las ventajas de la fabricación aditiva se combinan con las posibilidades que ofrece el moldeo por inyección.

La fabricación aditiva de piezas usando una impresora 3D se presentó por primera vez en la K 2013. Durante los dos años siguientes, muchos transformadores de plástico se mostraron reticentes a confiar en la nueva tecnología. Sin embargo, el concepto de fabricación con una nueva Boy 3D en la pasada edición de Fakuma despertó el interés de los usuarios por la tecnología 3D.

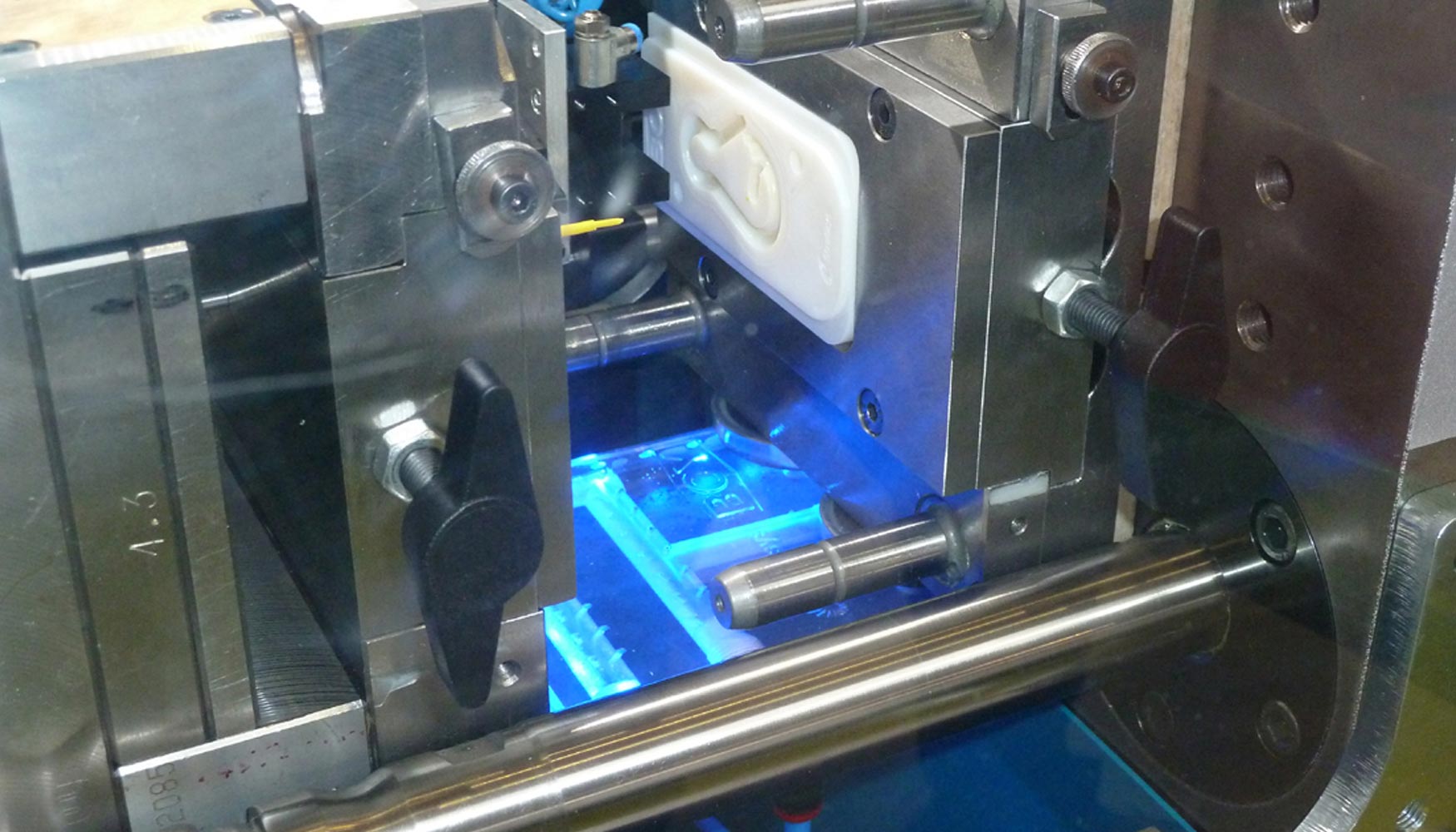

Diseñados específicamente para la fabricación de prototipos en pequeñas cantidades, los moldes se producen en una impresora 3D. Las piezas de plástico pueden inyectarse y tener las mismas características físicas que una pieza producida mediante un molde convencional. Virtualmente todos los plásticos, incluyendo la fibra de vidrio reforzada y/o los plásticos con retardantes de llama, pueden transformarse con esta filosofía de producción 3D.

Fabricación precisa de moldes en 3D

Con una impresora 3D se pueden producir moldes en tan sólo unas horas, dependiendo del tamaño del componente. Los moldes para mosquetones que se realizaron en la pasada edición de la feria Fakuma 2015, se imprimieron en tan sólo 2,5 horas. El sistema de cambio de molde en las inyectoras Boy aporta también sus ventajas, ya que los moldes pueden instalarse en unos pocos minutos.

La impresora 3D printer (Objet 30 Pro) alcanza una resolución de 600 dpi en la dirección X/Y y 900 dpi en el eje Z. Las superficies extremadamente limpias y planas de los moldes permiten su uso inmediato en la inyectora.

Se pueden utilizar diferentes tipos de materia prima para producir moldes 3D. El material Rigur es especialmente óptimo para la inyección (la temperatura máxima de transformación es de 300 ºC). Utilizando el ejemplo de los mosquetones de POM en una Boy Xs, se lograron mayores cantidades con un molde que la cantidad de 80 a 200 inyectadas indicados por Stratays. Cuando se requieran mayores cantidades, los nuevos moldes pueden fabricarse e instalarse rápidamente. El coste de material para moldes de mosquetones asciende a cerca de 30 euros.

“Las diversas posibilidades de aplicación no están limitadas y no acaban al final de la producción de piezas", explicó Klaus Geimer, director general de Boy. “De ese modo, también se pueden producir componentes para los periféricos de las máquinas. Por ejemplo, durante la feria Fakuma 2015, se produjo una pinza con una impresora 3D con conductos de aire internos para dispositivos de accionamiento neumático”.

La inyección de prototipos utilizando plásticos convencionales y moldes realizados mediante técnicas de fabricación aditiva abren nuevas posibilidades. El concepto de fabricación desarrollado por Boy con Stratasys proporciona al usuario un método eficiente para producir prototipos o piezas de plástico en pequeñas cantidades rápidamente, de forma rentable y con la calidad de una pieza estándar inyectada.