La tecnología láser y la IA impulsan la economía circular

La transformación hacia una economía circular está en pleno apogeo. Las tasas de reciclaje de materias primas como el papel o el aluminio de los envases ya superan el 90%. Sin embargo, para cerrar más ciclos de materiales, la industria del reciclaje necesita procesos basados en sensores que puedan identificar una gran cantidad de materiales reciclables diferentes en los flujos de residuos no solo de forma fiable, sino también de forma totalmente automática y a gran velocidad.

Las tasas reales de reciclado siguen siendo demasiado bajas

Un objetivo fundamental de la economía circular es reutilizar materias primas valiosas —si es posible— sin reciclarlas. El requisito previo más importante para ello es la separación por tipos. Sin embargo, es precisamente en este punto donde todavía existen lagunas tecnológicas en muchos casos. Por ejemplo, Alemania se considera ejemplar en lo que respecta a la aplicación de la Directiva de la UE sobre vehículos al final de su vida útil y cumple con la tasa de reciclaje especificada del 95% para los vehículos al final de su vida útil; en el año de referencia actual (2021), fue del 97,5%. Sin embargo, además del reciclado de materiales, esta tasa también incluye el reciclado energético, es decir, la incineración de materiales que no son reciclables o para los que los procesos de recuperación hasta la reutilización no merecen la pena. Cuando se reciclan para obtener energía, estos materiales se utilizan al menos para generar electricidad y calor.

De este 97,5% de vehículos al final de su vida útil, recientemente se ha reciclado el 86,6% del material, según la Agencia Federal Alemana de Medio Ambiente (UBA). Sin embargo, aquí también hay margen de mejora. La UBA critica que el reciclado de materiales conduce con demasiada frecuencia al ‘downcycling’: los materiales secundarios recuperados se utilizan en aplicaciones que no se corresponden con su valor original. Por ejemplo, el acero de alta calidad procedente de los automóviles se reutiliza a menudo como acero para la construcción. El valioso vidrio de los coches suele acabar como material aislante o de relleno para vertederos, ya que los revestimientos del vidrio son difíciles de eliminar, lo que facilita su ‘downcycling’. En el caso de los materiales no metálicos, el reciclado para preservar el valor es más la excepción que la regla: Según la UBA, sólo se recicla el 13,5% de los plásticos y el 8,3% del vidrio.

La tecnología de sensores láser ayuda a cerrar los ciclos de los materiales

Fraunhofer ILT tiene una solución que puede mejorar significativamente el reciclado y minimizar el ‘downcycling’ de altas pérdidas mediante análisis altamente eficientes, fiables y diferenciados de los materiales valiosos contenidos en los flujos de residuos: la espectroscopia de descomposición inducida por láser (LIBS) es una de las tecnologías clave para una economía basada en ciclos de materiales reales. Esto se debe a que la determinación espectroscópica de gran precisión y en tiempo real de los elementos químicos que contienen los materiales permite una separación diferenciada por tipos.

Para la espectroscopia, un pulso láser de alta energía excita la superficie del material. Esto crea un plasma en el que se rompen los enlaces químicos entre los elementos del material. La huella atómica es diferente para cada material y puede leerse espectroscópicamente en el momento en que los átomos vuelven a su estado estable: Emiten luz en longitudes de onda específicas, a partir de las cuales puede deducirse el elemento respectivo. La LIBS, por tanto, revela la composición química exacta del material excitado por láser en fracciones de segundo. Este método sin contacto puede aplicarse a todos los materiales, ya sean sólidos, líquidos o gaseosos.

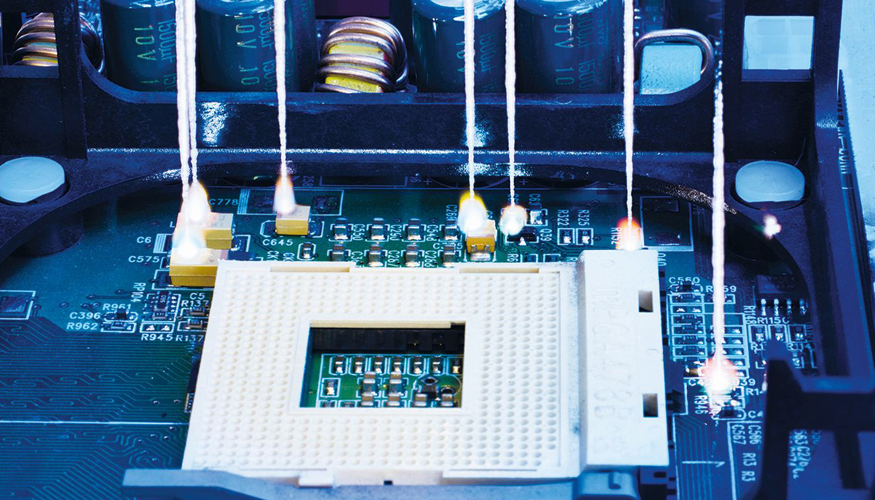

El grupo de trabajo de análisis de materiales del Dr. Cord Fricke-Begemann en Fraunhofer ILT está impulsando el desarrollo de procesos en línea basados en la tecnología LIBS para allanar el camino hacia la recuperación sin mezcla de metales de montañas de residuos y chatarra. “Utilizando una selección de puntos de medición basada en un escáner y unas 100 mediciones LIBS por segundo, podemos crear muy rápidamente representaciones bidimensionales de la distribución de elementos. Basándonos en estos análisis espacialmente resueltos, podemos detectar metales tecnológicos en los residuos electrónicos y así, por ejemplo, devolver al ciclo de materiales el valioso tántalo de los condensadores”, explica el científico del Fraunhofer ILT.

Reciclado de aluminio: el láser garantiza una mayor pureza

Especialmente en el caso de composiciones complejas de materiales —como en los residuos electrónicos o los vehículos al final de su vida útil—, el reciclado uno a uno depende fundamentalmente de la determinación y separación precisas y espacialmente resueltas de las distintas fracciones de material. Sólo si las empresas de reciclaje son capaces de determinar las composiciones químicas exactas en tiempo real y clasificar los residuos sobre esta base, será factible una reutilización eficiente sin necesidad de reciclado descendente. Y esto es para lo que LIBS sienta las bases: la separación automatizada y sin mezclas de una amplia gama de aleaciones metálicas mediante el análisis de materiales sin contacto, basado en láser y casi en tiempo real. El proceso ayuda a los usuarios a determinar cómo pueden utilizarse los materiales en función del producto y, de este modo, identifica todo su valor. Esto se aplica a los metales de alta calidad de la chatarra electrónica, así como a las aleaciones especiales de la fabricación de herramientas o a las aleaciones de aluminio forjado muy utilizadas en automoción.

Sin embargo, el análisis diferenciado de los materiales reciclables mediante LIBS no sólo es la base de unos flujos de materiales realmente cerrados sin downcycling. También allana el camino para acelerar los procesos de clasificación y, junto con la tecnología de clasificación automatizada, contribuye a su rentabilidad. “Podemos procesar mucha más chatarra en menos tiempo que con la clasificación manual tradicional y, además, conseguir una auténtica pureza de clasificación”, resume Fricke-Begemann las ventajas.

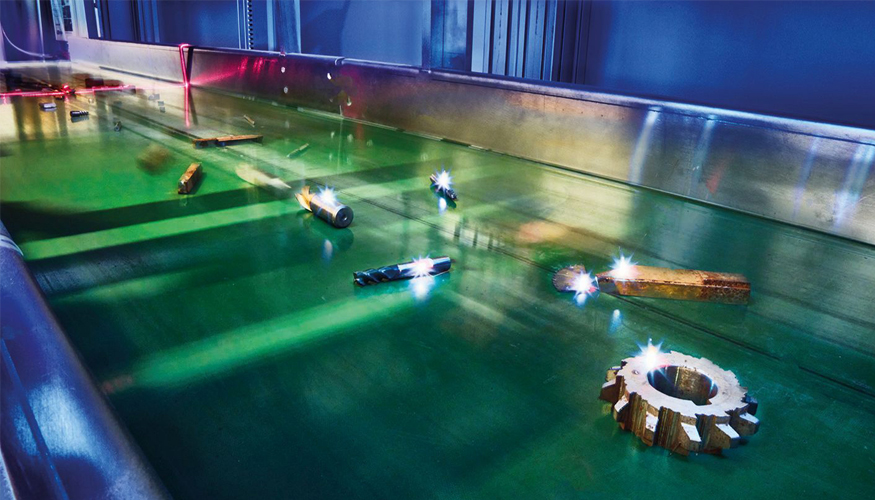

En el marco del proyecto PLUS, financiado por el Ministerio Federal de Educación e Investigación (BMBF), Fraunhofer ILT y Cronimet Ferroleg GmbH de Karlsruhe han convertido LIBS en la base de un nuevo tipo de proceso que utiliza el análisis basado en láser para un tipo especial de chatarra. “Se trata de herramientas de taladrado, torneado y fresado desgastadas, que se recogen por separado en la industria. Nuestro proyecto se ha centrado en las aleaciones especiales que se procesan en ellas”, informa Fricke-Begemann. Estos materiales son valiosos porque contienen una gran cantidad de cobalto, molibdeno y wolframio, y resultan especialmente atractivos para el reciclado de origen único. Esto se debe a que, como todos los metales, pueden fundirse tantas veces como sea necesario y volver a transformarse en herramientas de corte de alta calidad sin pérdida de calidad. En el proyecto financiado con fondos federales, los socios pudieron aportar pruebas de ello y demostrar que el análisis LIBS es fiable. Por último, consiguieron automatizar y acelerar enormemente el proceso de separación combinando LIBS y robótica. El proceso espectroscópico identifica más de 20 elementos de aleación diferentes, incluso en piezas de desecho diminutas; el robot las recoge y las clasifica en consecuencia. Es el proyecto para un reciclaje totalmente automatizado, que puede contribuir decisivamente a hacer más eficientes los procesos de reciclaje.

El láser como detective: ¿Dónde se esconden el litio, el fósforo y el grafito?

El LIBS también puede desempeñar un papel clave en el reciclado de baterías, una capacidad que pronto será esencial, ya que el sector de la movilidad está pasando lentamente a la electricidad y las necesidades de almacenamiento estacionario están aumentando considerablemente. ACROBAT, un proyecto internacional que lleva en marcha desde el otoño de 2022, tiene como objetivo aumentar la proporción de materias primas críticas recuperadas de baterías de litio hierro fosfato (baterías LFP) recicladas a más del 90 por ciento para 2030. Hasta la fecha, han faltado soluciones viables para recuperar materias primas como el litio, el fósforo y el grafito de los ánodos y cátodos de las celdas de las baterías. “Con LIBS disponemos de un método de eficacia probada que nos permite medir la cantidad, pureza y distribución de los valiosos materiales que contienen, así como elaborar estrategias adecuadas para su reprocesamiento”, explica Fricke-Begemann.

La combinación específica de LIBS con tecnologías digitales como los gemelos digitales o la inteligencia artificial (IA) y el aprendizaje automático abre posibilidades completamente nuevas para la industria del reciclaje. “El uso de la IA es especialmente prometedor debido a la variedad de materiales, la cantidad de datos que se generan y la velocidad a la que hay que clasificar los materiales durante el proceso en curso”, afirma Fricke-Begemann. Sobre todo, porque es previsible que las tareas de la industria sean cada vez más complejas a medida que avance la transformación hacia una economía circular. En el futuro, la combinación de LIBS y herramientas de IA podría suponer un verdadero cambio de juego a la hora de detectar y recuperar materiales valiosos para su reciclaje, no solo en los residuos industriales preclasificados, sino también en los residuos domésticos. Esto también se debe a que los algoritmos de IA adecuadamente entrenados son capaces de procesar flujos de datos de varios sensores ópticos trabajando en paralelo. Esto abriría la puerta a una gran precisión de clasificación a la máxima velocidad de proceso.

IA y LIBS como pioneros de una auténtica economía circular

Los expertos de Aquisgrán utilizan la innovadora combinación de la tecnología LIBS y la tecnología de sensores 3D para determinar espacialmente la posición y orientación exactas de los materiales valiosos. “Esto significa que sabemos exactamente hacia dónde tenemos que dirigir el rayo láser para identificar el material”, explica el experto del Fraunhofer ILT. En fracciones de segundo se dispone de información detallada sobre la ubicación, la calidad y la composición química exacta de cada residuo. En el futuro, las medidas normativas complementarias, como el pasaporte digital de productos, aumentarán aún más la transparencia en relación con los materiales utilizados a lo largo de las cadenas de suministro, a menudo globales.

No obstante, la transformación hacia una economía circular sigue siendo una tarea hercúlea. “Podremos detectar muchas más sustancias de aquí a 2030”, asegura Fricke-Begemann. Pero cabe preguntarse si para entonces será realmente posible reciclar por completo las valiosas materias primas de los vehículos al final de su vida útil, los residuos electrónicos y otros flujos de residuos y cerrar los correspondientes ciclos de materiales. Sin embargo, el LIBS apunta en la dirección correcta y podría convertirse en un facilitador de auténticos procesos de bucle cerrado sin downcycling.