Soluciones de reciclaje automático para dar nuevos usos a residuos aeronáuticos

Se estima que la producción de la industria aeronáutica de la Unión Europea genera anualmente alrededor de 10 toneladas de retales de prepreg de fibra de carbono, una tipología de residuo que se crea durante los procesos de fabricación por laminado manual y automático de composites, y cuyo tratamiento tiene un coste de entre 3 y 12 euros por cada kilogramo. En este contexto, el proyecto europeo RECYCOMP, liderado por el centro tecnológico Tekniker, miembro de Basque Research and Technology Alliance (BRTA), presenta una novedosa solución tecnológica automatizada para el reciclaje de estos restos de prepreg.

La máquina diseñada dentro del proyecto europeo RECYCOMP permitirá a fabricantes del sector aeronáutico, y de otros sectores que trabajan con fibra de carbono, reutilizar y revalorizar los retales sobrantes de material en la propia planta, con el consiguiente ahorro tanto económico como medioambiental.

Este proceso de reciclaje se realiza evitando la degradación del material y preparándolo en un formato adecuado para la generación de láminas de material con recortes orientados y una distribución uniforme que pueden ser empleados después en procesos de laminado manual de nuevos componentes.

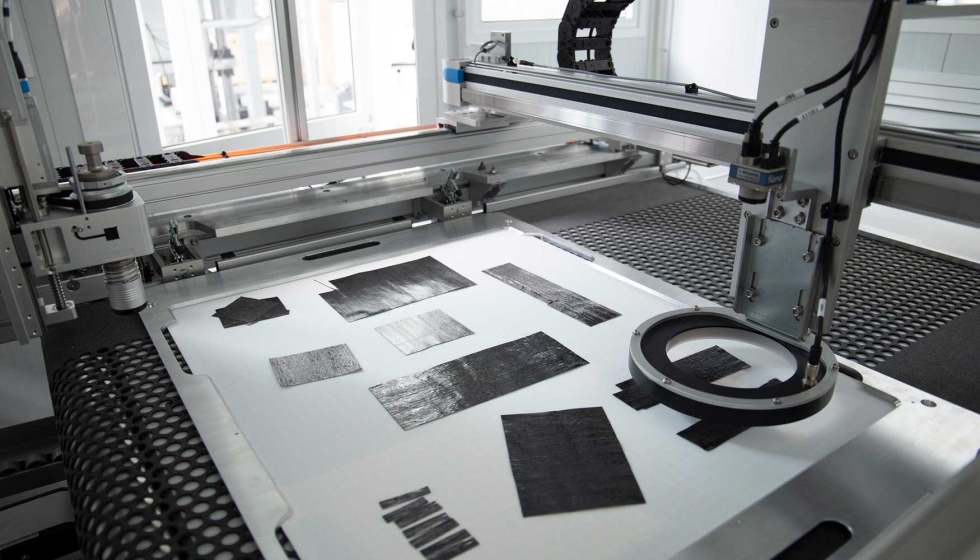

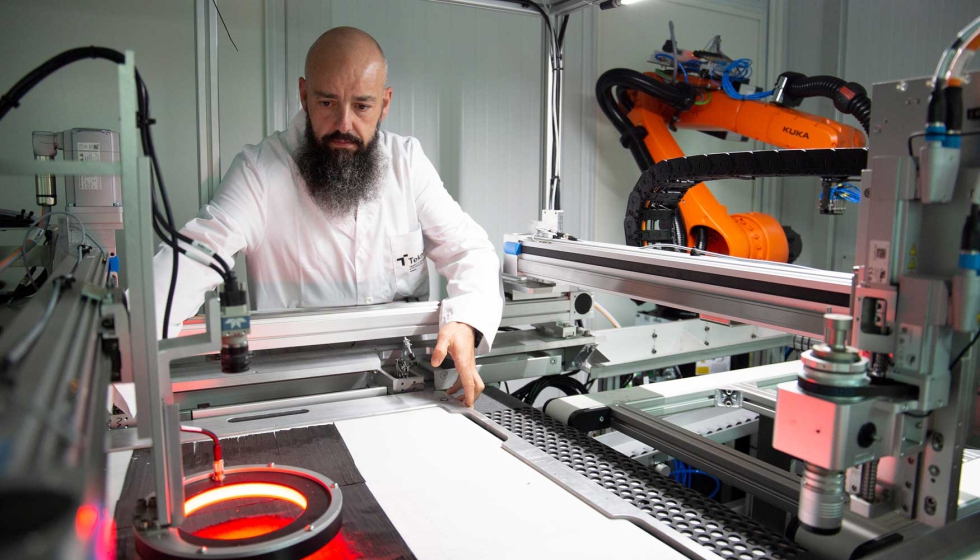

Para ello, el equipo, con unas dimensiones en planta de 4 x 5,5 metros y una altura de 3,2 metros, integra diferentes tecnologías que incluyen visión artificial para identificar la forma de los retales y la dirección de la orientación de las fibras de carbono, tecnologías de corte para obtener recortes de forma regular con una dirección definida de las fibras mediante un cabezal de corte, y un sistema robótico para manipular los recortes y generar un mosaico de forma ordenada.

Proceso de reciclaje

RECYCOMP se basa en un proceso de reciclaje que transcurre por diferentes etapas en un ambiente controlado, garantizando una productividad durante el reciclaje de retales de prepreg de fibra de carbono de entre 2,5 y 4,5 kg/h.

En primer lugar, se lleva a cabo de forma manual el recorte de los retales en tamaños adecuados para la bandeja de entrada que se colocará en la máquina. Después se colocan estos retales sin arrugas ni dobleces y se realiza la carga de la bandeja en la máquina. La máquina está preparada para el tratamiento de prepreg de fibra de carbono unidireccional en forma de retales de una sola capa, con forma irregular y sin el papel o el film protector.

La bandeja es la unidad principal del proceso para los retales de prepreg y consta de una superficie de un polímero poroso que facilita la fijación por succión durante el corte.

Cuando la bandeja está en la máquina, comienzan a operar las diferentes tecnologías con las que está equipada: identifica por visión artificial la forma de los retales y de la dirección de las fibras en cada uno de ellos; define las trayectorias de corte para obtener el mayor número de recortes de forma regular; ejecuta el corte del material utilizando un cabezal con cuchilla; y manipula los recortes y los coloca de forma ordenada en la bandeja de salida empleando un sistema robótico con pinzas de manipulación específicas.

Con el objetivo de asegurar la repetibilidad de todo el proceso, este se realiza en un ambiente controlado con temperatura de 22 +/- 3 °C y humedad relativa de entre el 30 y el 65%, asegurando unas condiciones del material adecuadas para el corte y la manipulación, especialmente en lo referente a la adhesión de la resina sin curar.

Nuevo concepto de máquina

El nuevo concepto de máquina desarrollado por Tekniker está formado por diferentes módulos y elementos que contribuyen al desarrollo de los procesos y a mejorar su rendimiento. Por un lado, el módulo de identificación de los retales incorpora dos cámaras para proporcionar información clave sobre su geometría, su posición respecto a una referencia conocida (la bandeja de entrada) y la orientación principal de las fibras de carbono en cada retal.

La cámara de campo completo, que está situada sobre la bandeja, permite identificar las marcas de esta para ubicarla en el espacio de trabajo y también los retales de prepreg y sus bordes. Mientras tanto, la cámara de visión cercana se mueve al centro de cada retal de la bandeja para identificar la orientación de la fibra de carbono en ellos.

Las cámaras de campo completo mencionadas también se emplean en los módulos de distribución y de salida de la máquina para controlar la posición de las bandejas y la gestión de los recortes de prepreg.

Asimismo, el módulo de corte comparte espacio con el de identificación en un equipo CNC con configuración gantry dual. En el primer travesaño está la cámara de visión cercana, mientras que en el segundo se ha instalado un cabezal de corte. Por lo tanto, esta estructura de ejes CNC tiene dos funciones que no operan simultáneamente para evitar colisiones.

Este módulo de corte tiene cuatro grados de libertad: el posicionamiento de la cuchilla en 3D más un eje adicional para orientar la cuchilla según la dirección de corte, es decir, paralela o perpendicularmente a la orientación de la fibra de carbono en el retal.

Para evitar los movimientos de la bandeja durante el corte, se emplean cuatro amarres mecánicos que fijan la bandeja. Por debajo de la cinta transportadora por la que circula la bandeja hay un sistema de succión que proporciona una fuerza de fijación a los retales a través del plástico poroso de la superficie de la bandeja para mantener los retales en posición durante el corte, el cual se realiza mediante trayectorias lineales para obtener los diferentes recortes en cada retal.

El módulo de distribución permite coger y colocar los recortes, utilizando un diseño de manipulador especial montado en dos robots. Los robots cogen los recortes de la bandeja de entrada después de ser cortados y los ubican en la bandeja de salida sobre una lámina de material de soporte para generar el material reciclado formado por una secuencia ordenada de recortes.

Este sistema de manipulación emplea ventosas de vacío para coger los recortes y los coloca en la zona de salida mediante actuadores neumáticos. Cada manipulador puede manejar hasta ocho recortes a la vez y tanto las ventosas como los actuadores se manejan de forma independiente para cada recorte.

Una lámina de material sobrante

Los recortes obtenidos se colocan sobre una lámina de soporte de material plástico o papel para generar una lámina de prepreg formada por recortes ordenados mediante un patrón de varias capas, asegurando un comportamiento repetitivo y la homogeneidad del material de acuerdo a la orientación de las fibras y su densidad.

Por el momento, en el marco del proyecto, se han definido dos patrones diferentes, ambos formados por cuatro capas de recortes, para el material de salida: láminas unidireccionales con recortes superpuestos en una sola dirección; y láminas multidireccionales con cuatro capas de recortes para obtener un comportamiento cuasi-isótropo del material.

Estas láminas se emplean posteriormente en procesos manuales de laminado variando su orientación para obtener componentes multicapa con las propiedades mecánicas deseadas.

En definitiva, el resultado del proceso de reciclaje llevado a cabo por la máquina desarrollada en RECYCOMP es una lámina de material formada por recortes del prepreg reciclado que mantiene la calidad y las propiedades del material original para un segundo uso en la fabricación de elementos no críticos.

La iniciativa RECYCOMP (Development of equipment for composite recycling process of uncured material) finaliza en noviembre de 2023 y ha contado con la financiación de la convocatoria europea Clean Sky 2.