El proyecto propio que ejecuta Valtalia situará a Galicia en la vanguardia mundial del tratamiento y recuperación de residuos

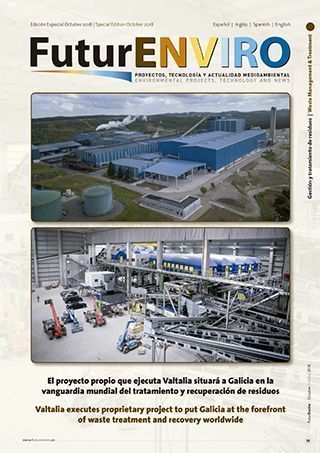

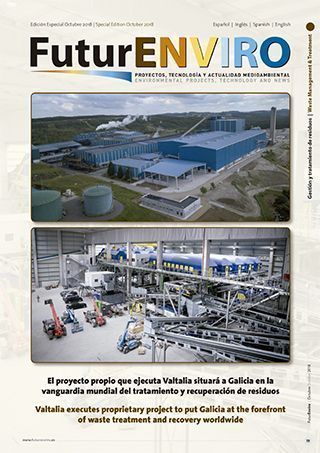

Con un foso de recepción de 5.000 metros cúbicos, y elementos destacables como cinco líneas de tratamiento preparadas para procesar cada una 40 toneladas por hora y más de treinta lectores ópticos para separar papel, cartón, vidrio, y los distintos tipos de plástico, la instalación está dotada, además, de los más avanzados sistemas de seguridad, y plenamente preparada para la emergente industria 4.0.

Una vez ya construida y equipada por Valtalia en un plazo de ocho meses, la nueva planta estará ahora tres meses en período de pruebas para testar su perfecto funcionamiento, previendo que su puesta en marcha definitiva tenga lugar a finales de este mismo año. Será entonces cuando se dará por concluida la primera fase de la ampliación del complejo medioambiental de Cerceda, que proseguirá con una segunda fase, de la que también se hará cargo Valtalia, en la que se remodelará la actual planta de reciclaje, tratamiento y elaboración de combustible, culminando el proyecto global durante el año 2019. Las dos plantas, que podrán trabajar tanto de forma independiente como de forma conjunta, sumarán una capacidad de tratamiento de un millón de toneladas anuales de residuos urbanos.

El principal objetivo de la ampliación es recuperar los materiales contenidos en la basura convencional (bolsa negra) y susceptibles de ser reciclados, operativa que se complementa con la elaboración, tal y como se ha venido haciendo hasta ahora, de un Combustible sólido derivado de residuos (CSR) a partir de la fracción no reciclable, y apto para su valorización energética en la Planta Termoeléctrica del complejo.

Esta doble actuación adjudicada a Valtalia, situará a Sogama en los primeros puestos del ránking de las empresas de su sector en todo el mundo. Los beneficios se traducirán en una mayor contribución al reciclaje, multiplicando por cuatro sus cifras actuales de recuperación al aportar cada año a la industria transformadora más de 120.000 toneladas de materiales que se convertirán en nuevos recursos, y un menor vertido, pretendiendo reducirlo hasta el 10% (actualmente la media gallega está en el 28%, y la española en el 57%), objetivo del Consejo Europeo para el año 2035 y al que la compañía podrá dar debido cumplimiento con más de 15 años de antelación.

En línea con los países europeos más avanzados y comprometidos con la preservación del entorno, como es el caso de Alemania, Suecia, Bélgica y Holanda, que cuentan con altas tasas de reciclaje y de valorización energética en un claro compromiso con el desarrollo sostenible al conjugar de forma equilibrada el crecimiento económico, la protección ambiental y la cohesión social, con la puesta en servicio de estos dos ambiciosos proyectos encargados a Valtalia, Sogama confía en alcanzar a corto plazo el vertido técnico cero, lo que quiere decir que sólo depositará en vertedero aquellos residuos que, dadas sus características, no se puedan reciclar ni valorizar material o energéticamente.

Valtalia ha llevado a cabo la integración de las nuevas plantas con las instalaciones existentes en el complejo, esto es: Almacén de CDR, Planta de Clasificación de bolsa amarilla, Planta Termoeléctrica, y Servicios Auxiliares (Instalaciones Eléctricas, Sistemas de Protección Contra Incendios, etc.), permitiendo de esta forma la operación del conjunto del complejo industrial.

También Valtalia ha sido la encargada de realizar el diseño y la integración electromecánica, suministrando para ello equipos de fabricación propia y otros de primeras marcas en el sector del reciclaje de residuos, como son GH, Stadler, Leblan, Tomra, Lidner, FAES, Felemamg, Almo y S&P, así como en la automatización de procesos, contando con proveedores como Rockwell o Schneider.

La nueva planta de recuperación dispone de una superficie de aproximadamente 14.000 m2 así como de una zona cubierta de stock de materiales recuperados con 1.530 m2. Todos los equipos cuentan con marcado CE y con los más modernos sistemas de seguridad: sistemas de enclavamiento, tirones de seguridad y setas de emergencia, carenado y protección de partes móviles, entre otros.

Asimismo, la instalación incorpora los últimos avances tecnológicos existentes en materia de automatización, comunicaciones y sistemas de información, lo que permite a la instalación estar preparada para la emergente Industria 4.0: Registro y análisis automático en tiempo real de los parámetros de funcionamiento y producción.

Descarga el reportaje completo

Plant Report publicado en el nº54 FuturENVIRO Octubre 2018