Incorporación de residuos naturales para la fabricación de juguetes

En este contexto, el Instituto Tecnológico del Juguete (Aiju) ha desarrollado un proyecto financiado por CAM Obra Social sobre la incorporación de residuos naturales a materiales plásticos cuyo objetivo principal es la incorporación de cáscara de almendra, residuo natural renovable, a formulaciones de materiales plásticos con objeto de obtener un material compuesto con nuevas propiedades físicas, mecánicas, ecológicas, etc., para la fabricación de juguetes con aspecto de madera, innovadores y diferenciados, con unas propiedades adicionales, no presentes en el mercado.

Estos refuerzos naturales aseguran una total reciclabilidad ya que se descomponen fácilmente sin presentar ningún tipo de residuo tóxico. La incorporación de este refuerzo natural incorpora a las formulaciones plásticas una mayor rigidez y resistencia a la tracción y una menor resistencia al impacto.

Sector del juguete

Los juguetes tienen, generalmente, un ciclo de vida relativamente corto y se desechan al cabo de pocos años. A este problema se suma la dificultad de desensamblaje. Por esta razón, es necesaria la investigación e innovación en el sector juguetero, para mejorar los productos y adaptarlos a los requerimientos actuales de sostenibilidad. La incorporación de cáscara de almendra permite abaratar el coste del producto final debido a la sustitución parcial del material plástico y por otro lado, a partir del desarrollo de distintos plásticos ecológicos, que no provienen del petróleo, se introducen nuevos valores a los juguetes y sus usuarios, como el respeto al medioambiente y a los recursos naturales.

Descripción del plan de trabajo

Para ello ha sido necesario un proceso de selección de materiales plásticos, estudio de su compatibilización con la cáscara de almendra, la preparación de diferentes formulaciones de material compuesto con distintos porcentajes de cáscara de almendra y su caracterización tanto física como mecánica.

Productos utilizados

La cáscara de almendra utilizada ha sido de la variedad 'marcona'. Las cáscaras suministradas enteras se trituraron para su incorporación a las formulaciones de HDPE y PS hasta alcanzar un tamaño de partícula que no presentase dificultades de paso por la boquilla de la extrusora y facilitar el proceso de mezclado (Figura 1).

Para la preparación de dichas formulaciones se adicionó un agente compatibilizador (Polybond 3009).

Condiciones Experimentales

La mezcla de la resinas termoplásticos y el agente compatibilizante con la cáscara de almendra se realizó en una extrusora con entrada principal para material base y lateral para refuerzo. Posteriormente se procedió a grancear las hileras salientes de la extrusora. Las mezclas de los composites obtenidos se secaron antes del proceso de inyección a 80 °C durante 72 horas.

• Inyección de termoplásticos reforzados con cáscara de almendra

Con el fin de analizar el efecto de la cáscara de almendra como refuerzo de materiales plásticos, se inyectaron probetas de tracción, flexión e impacto. La temperatura del proceso de inyección fue de 190 y 200 °C para el caso de las formulaciones con HDPE y PS respectivamente.

Resultados

Se realizó el estudio de la descomposición (pérdida de la masa) de ambos materiales con un contenido en cáscara de almendra del 45 por ciento en función de la temperatura. La temperatura se incrementó a una velocidad de 20 °C/min.

Con el fin de observar la dispersión del polvo de cáscara de almendra en la matriz, se realizó una microscopia electrónica de barrido.

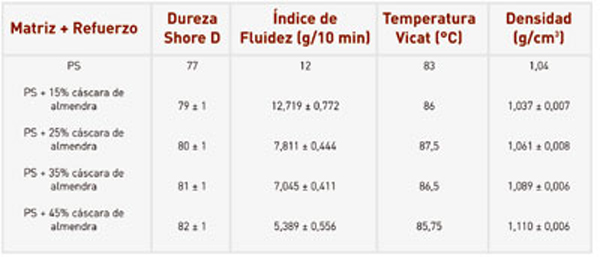

Se aprecia que al aumentar el por ciento de cáscara de almendra la dureza aumenta ligeramente ya que esta variedad de almendra posee una cáscara muy dura. También la densidad va aumentando con el contenido de cáscara, así como la temperatura de reblandecimiento, indicando que la carga refuerza ligeramente el material. Sin embargo el índice de fluidez disminuye, ya que la incorporación de la cáscara hace la mezcla más viscosa y fluye menos que el material sin carga. Al variar el contenido de cáscara de almendra en las formulaciones se obtiene un importante aumento en el módulo de elasticidad ya que la incorporación de cáscara de almendra al HDPE, incrementa la rigidez del material. Se observa que también la resistencia a la rotura de los materiales con cáscara de almendra es superior a la del HDPE sin reforzar, y el valor de resistencia obtenido es similar con un contenido de cáscara entre el 15 y el 45 por ciento.

Conclusiones

Los estudios realizados han demostrado la posibilidad de mezclar y procesar mediante métodos convencionales, como extrusión e inyección, compuestos de plástico con cáscara de almendra en proporciones de hasta un 45%. La incorporación de cáscara de almendra, recurso natural renovable, a formulaciones de materiales plásticos presenta buenas perspectivas desde el punto de vista técnico y económico.

El aspecto visual de los productos obtenidos resultantes de esta sustitución parcial ha resultado similar al de la madera, con la ventaja de que, a diferencia de ésta, los materiales compuestos de almendra se pueden transformar como plásticos, esto es, sin necesidad de modificar las líneas de producción.

Por otra parte, mediante la utilización de la cáscara de almendra se pretende dar a este residuo un importante nuevo uso a nivel industrial.

Las aplicaciones comerciales de los productos desarrollados son muy amplias, desde objetos decorativos, mobiliario exterior, elementos de juego en parques infantiles, envases de objetos y juegos de mesa, etc.

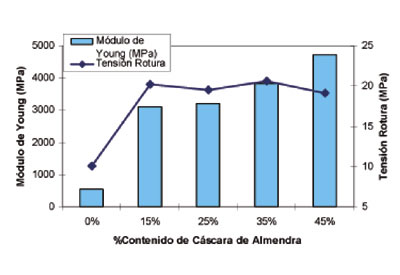

La incorporación de un 15 por ciento de cáscara de almendra se obtiene un incremento en el módulo de elasticidad. Sin embargo, un aumento del contenido de cáscara de almendra hasta un 45 por ciento provoca una ligera disminución de la rigidez del material, siendo inferior a la del PS sin carga. También se observa que la resistencia de los materiales con cáscara de almendra es mayor a la del PS sin reforzar.

La resistencia al impacto disminuye con la incorporación de cáscara de almendra al incrementarse la rigidez con respecto al material plástico solo. Este comportamiento puede ser mejorado mediante el uso de aditivos que mejoren esta propiedad. Con el fin de demostrar la viabilidad de procesado, se inyectaron prototipos de juguetes (Figura 8) que correspondía a una pieza ya existente en el mercado, fabricada con otro material.