La microperforación ultrafina marca nuevas pautas en la filtración de fundido

Con un grado de filtrado de 60 µm, que hasta ahora parecía imposible, los filtros para fundido ECO de Ettlinger facilitan todavía más el procesamiento de reciclados para la industria de películas plásticas, flejes y fibras discontinuas y para recicladores de plásticos que se ven obligados a eliminar del fundido contaminantes resistentes como pinturas, siliconas, materiales barrera, redes y geles. En especial, los nuevos filtros permiten transformar en reciclados a un precio muy económico la molienda de las botellas PET post-consumo y la correspondiente molienda fina que se genera en grandes cantidades y que tiene unas excelentes cualidades como materia prima.

Los reciclados de PET procedentes de la molienda de botellas post-consumo son una materia prima muy apreciada por la industria para fabricar envases termoconformados, fibras discontinuas o flejes. Estos productos también son aceptados por los consumidores e incluso están bien vistos gracias a la creciente conciencia ecológica. Estos reciclados tienen que cumplir en muchos casos requisitos muy severos en lo que se refiere a sus propiedades ópticas y/o mecánicas. Así, por ejemplo, los envases para productos alimenticios no deben presentar ningún contaminante cuando son fabricados al 100% con molienda de botellas. Los flejes y cintas o cordones estirados tampoco deben tener ningún tipo de imperfección para que no se produzcan rupturas ni interrupciones en la producción.

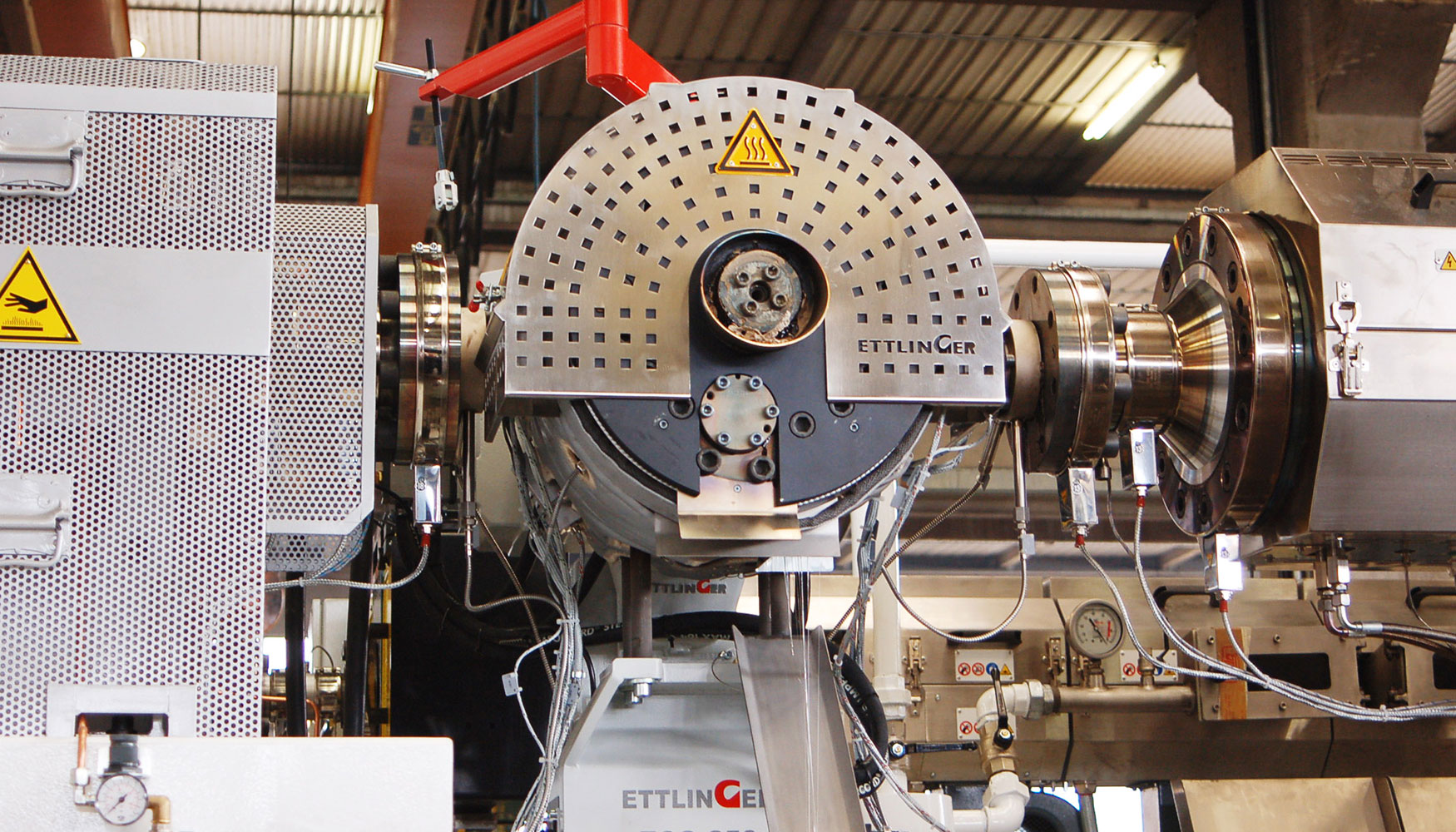

Por tanto, la pureza del reciclado es un factor clave para que se pueda emplear o no. Esta es la razón por la que la eficiencia de la filtración del fundido desempeña un papel mucho más importante en el sector del PET que en la elaboración de otros reciclados. En este caso, los cambiadores de cuchilla y los tamices de tipo convencional suelen llegar al límite; en cambio los sistemas de filtro ECO de Ettlinger con función de autolimpieza cumplen las especificaciones más estrictas. El elemento central del filtro ECO es un tamiz de acero rotativo y cilíndrico, dotado de millones de orificios perforados por láser. Por dicho tamiz de acero pasa el fundido de fuera a dentro y, mientras pasa, los contaminantes van quedando retenidos en la superficie para luego ser retirados por un raspador. El avance decisivo para el reciclado de PET reside en una microperforación de 60 µm, un grado de filtrado hasta ahora inexistente que se acaba de lanzar al mercado.

Por qué los tamices convencionales llegan a sus límites

Los tamices convencionales están hechos de alambre fino de metal. La versión más frecuente y sencilla es la malla cuadrada. La longitud de los lados del orificio da el ancho nominal de la malla del tamiz. En la práctica, la malla cuadrada deja pasar partículas bastante mayores a través de la diagonal del orificio (factor 1,41). Además, los alambres de la malla están unidos sin apretar mucho. Cuando la torta de filtrado crece y aumenta la presión, algunos orificios de la malla se ensanchan dejando pasar partículas mayores que el valor nominal del orificio.

Así, siempre hay contaminantes en la molienda de las botellas PET, como partículas de aluminio y papel, que encuentran una vía para acabar en el reciclado, aunque también se cuelan partículas de polímero degradadas, llamadas “puntos negros”. La consecuencia es un aumento de los desechos en la producción y, por tanto, mayores costes.

A esto se añaden los efectos negativos para el siguiente proceso de extrusión, ya que la formación de la torta en el tamiz provoca grandes fluctuaciones de presión. Esto trabajo adicional, puesto que hay que cambiar a menudo los tamices o limpiar el sistema aplicando una corriente de fundido inversa (barrido de retorno).

Microperforación por láser, la solución

Los tamices convencionales se oponen a los tamices filtrantes de Ettlinger, los cuales presentan unas capacidades de separación mucho más precisas gracias a la microperforación por láser. El ancho de malla de los tamices convencionales equivale a la sección transversal de los orificios sometidos a un estrechamiento cónico en el sentido que fluye el fundido. Cuando el fundido atraviesa los tamices, todos los contaminantes que son mayores que el diámetro de los orificios permanecen en la superficie del filtro. Gracias al nuevo grado de filtrado de 60 µm, los contaminantes que pudieran permanecer en él ni siquiera son visibles para el ojo humano. Por tanto, ahora se tiene en el reciclado de PET las bases necesarias para la transformación del reciclado en nuevos productos cuyas propiedades ópticas, mecánicas y organolépticas sean de la misma calidad que las de los productos nuevos. La alta reducción de puntos negros y otras partículas garantiza una mayor eficiencia de la planta, ya que se producen menos rupturas de flejes, cintas y fibras, ofreciendo así un enorme potencial de ahorro.

A esto se suma la ventaja específica de todos los filtros para fundido de Ettlinger: el rendimiento constante y continuo del filtro durante semanas y meses sin interrumpir el proceso. Su principio de trabajo asegura el desprendimiento de los contaminantes con cada vuelta del tamiz y su inmediata salida del filtro. Así, la superficie del filtro está siempre limpia al 100% y este puede funcionar con una presión constante durante períodos de tiempo muy largos. En la superficie del tamiz no se acumulan contaminantes, en especial partículas elásticas como silicona o similares, que con el tiempo podrían colarse por el tamiz.

Flujos de materiales hasta ahora desechados pasan a ser rentables

Por lo general, los filtros para fundido continuos de Ettlinger abren nuevas posibilidades para usar materiales que hasta ahora se consideraban demasiado excesivamente contaminados o que contenían partículas contaminantes muy difíciles. Sobre todo resulta interesante el uso de molienda fina de PET procedente del reciclaje de botellas con el nuevo tamiz filtrante de 60 µm. Esta se forma durante el proceso de clasificación, molido y lavado y suele estar muy contaminada con grandes cantidades de papel y aluminio. Incluso las pequeñas empresas de reciclaje de botellas PET pueden generar hasta 20 t mensuales de molienda fina; sin embargo, tienen que vender este material a escaso precio por falta de alternativas. Con el potente filtro para fundido ECO de operación continua, los clientes pueden transformar el flujo de material PET en un producto final rentable y de alta calidad.