Nuevas aplicaciones industriales de alto valor añadido para las escorias negras de acerías

Las escorias de acería suponen uno de los residuos industriales más voluminosos. De hecho, por cada tonelada de acero producido se generan unos 200 kg de este residuo. Sólo en la Unión Europea, se generan anualmente 6,5 millones de toneladas de escoria negra procedente de la tecnología de horno de arco eléctrico.

1. Introducción

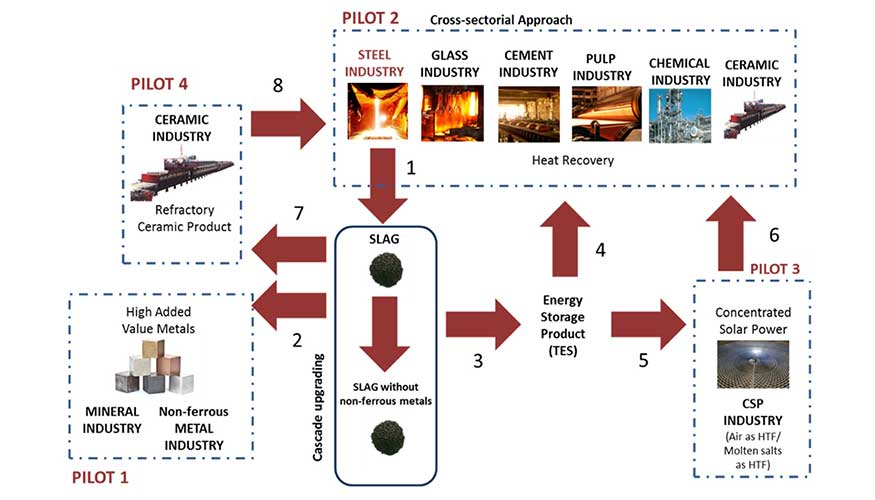

Con el objetivo establecido por la UE de valorizar el 90% del residuo generado para 2020, y teniendo en cuenta que en los últimos años se ha alcanzado una tasa del 75%, diferentes esfuerzos y líneas de investigación se encuentran abiertas con el fin de dotar al residuo de soluciones de alto valor añadido. En este sentido el proyecto Reslag, financiado por el programa marco europeo Horizonte 2020, persigue la valorización de la escoria en cuatro ámbitos diferentes:

- Materia prima para la recuperación de metales de alto valor añadido.

- Medio de almacenamiento térmico para la recuperación de calor residual en acería.

- Material de almacenamiento térmico para extender la producción eléctrica en centrales termo-solares.

- Materia prima para la fabricación de materiales refractarios.

Como resultado del proyecto, con fecha de finalización en febrero de 2019, estarán en funcionamiento cinco plantas piloto que permitirán demostrar la viabilidad técnica de la escoria negra en cada una de dichas aplicaciones. El proyecto Reslag cuenta con un presupuesto cercano a los 9 millones de euros y con un equipo multidisciplinar y de referencia en Europa formado por 3 universidades, 7 centros de investigación y 8 empresas.

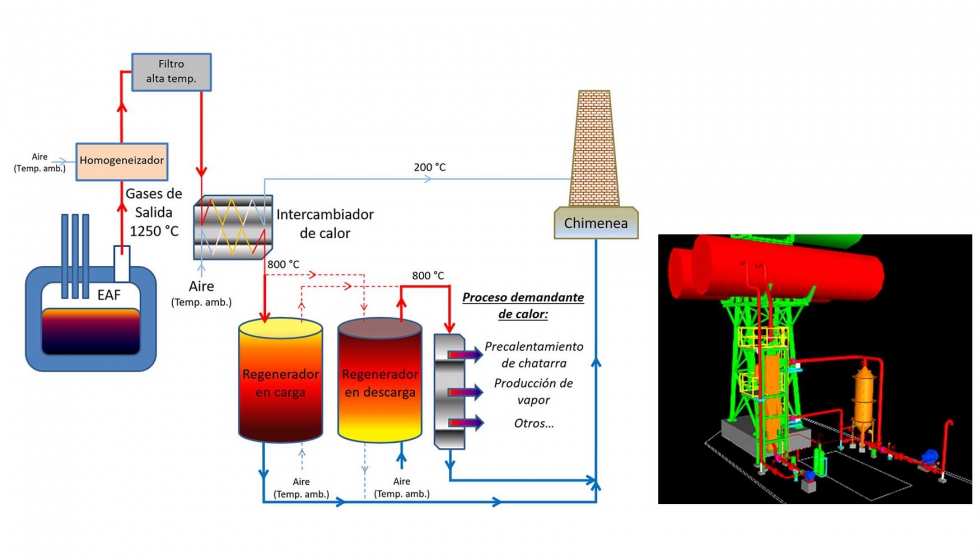

Entre los diferentes pilotos que se desarrollan en el seno de Reslag, el presente artículo hace referencia a la construcción de una planta piloto en las instalaciones de ArcelorMittal (Sestao) para recuperar calor de los gases de salida del horno de arco eléctrico, que contará con un sistema de almacenamiento térmico basado en escoria negra de la propia acería.

Esta experiencia está liderada por CIC energiGune y cuenta con la participación de las corporaciones Novargi y ArcelorMittal, como agentes industriales encargados de la construcción de una planta piloto, y del Centro de Investigación Metalúrgica IK4-Azterlan, encargado de valorizar, caracterizar y validar las cualidades termofísicas de las escorias modificadas para la aplicación prevista.

2. Antecedentes

La mayoría de sistemas de almacenamiento térmico implantados a nivel industrial están basados en tecnologías de calor sensible que utilizan mezclas de sales fundidas en configuración de doble tanque. Dicha configuración consiste en el uso de un tanque para almacenar un fluido frío (descargado) y otro para un fluido caliente (cargado). En esta aplicación, la sal más utilizada es la denominada sal ‘Solar’, compuesta por un 60% de NaNO3 y un 40% de KNO3.

No obstante, estas sales presentan algunas desventajas como son: baja conductividad térmica (alrededor de 0.52 W m-1 K-1), que implica una baja transferencia de calor, limitado rango de temperatura de trabajo debido a los puntos de fusión y congelamiento de la sal (265 - 565°C) y un elevado precio (alrededor de 625 €/t). Todas estas limitaciones han motivado el estudio y desarrollo de nuevos materiales, así como otras tecnologías de almacenamiento térmico que permitan plantear escenarios viables de aprovechamiento energético con menor coste asociado.

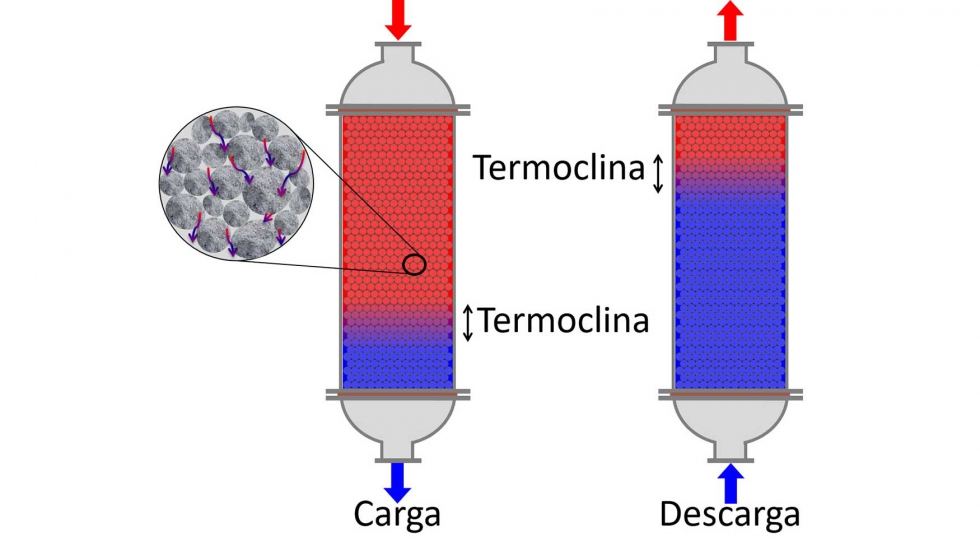

En este sentido, la ‘termoclina en lecho fijo’, una tecnología joven introducida en 2002 por J. E. Pacheco et al., se presenta como una alternativa basada en una configuración mono-tanque. Esta tecnología usa pequeñas partículas sólidas como medio de almacenamiento térmico permitiendo el uso de materiales de bajo coste como minerales, rocas o corrientes de residuos industriales, como el Cofalit (obtenido en la vitrificación de residuos que contienen asbestos) o las escorias de acería, como es el caso del proyecto Reslag.

A través de las partículas que forman el lecho fijo (ver figura 3) se hace circular un fluido caloportador (gas o líquido) que cede o recibe calor del sólido durante el proceso de carga/descarga del sistema. Además, si se utiliza aire (objeto del piloto construido en ArcelorMittal) como fluido caloportador, el rango de operación del sistema se puede extender desde temperatura ambiente hasta por encima de los 1.000 °C. Este hecho, hace a esta tecnología especialmente interesante para la recuperación de calor en procesos industriales.

Figura 3. Esquema de termoclina y del funcionamiento en la operación de carga/descarga.

3. Síntesis y transformación de las escorias

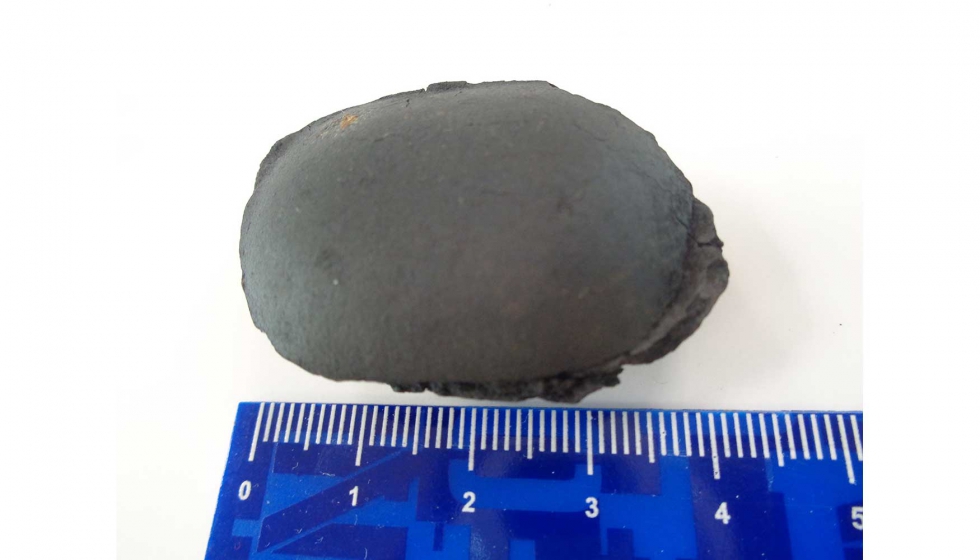

La modelización de los parámetros de diseño principales que gobiernan la transferencia de energía en el sistema termoclina de lecho compacto, mostró que la configuración de escorias en partículas esféricas de diámetro entre 10 y 30 mm son las más eficientes y ventajosas de acuerdo con dos factores: los fenómenos térmicos que tienen lugar entre el material y el fluido caloportador y la estabilidad mecánica mostrada entre el material de escoria y el tanque contenedor.

Para la síntesis de material granular esférico con tamaño requerido se estudiaron diferentes vías de transformación de las escorias: enfriamiento lento y conformado mediante (1a) moldeo y (1b) por acción mecánica, (2) la granulación por enfriamiento rápido con agua/aire y (3) la sinterización.

En vistas a la obtención de escoria cristalizada en formatos esféricos con altos acabados superficiales (esfericidad y baja rugosidad), el vertido y moldeo de la escoria líquida (1a) parece representar la mejor opción siempre y cuando se pretendan diámetros mayores a 90 mm. Sin embargo, en el caso de las partículas menores a 30 mm, esta metodología de manipulación no resulta viable. La escasa fluidez y el corto tiempo de enfriamiento que describe la escoria líquida impiden un adecuado y homogéneo llenado de las cavidades del molde para la producción de las partículas de escoria. La experiencia práctica llevada a cabo en hornos piloto de 100 kg ha coincidido con los resultados de la modelización de llenado y solidificación de la escoria realizada con el software QuickCast, en la que se tuvieron en cuenta las propiedades termofísicas de la escoria fundida y, como variables, el tamaño de las esferas (ϕ 10 - 90 mm) y la naturaleza de los moldes (arena de sílice o acero).

El enfriamiento lento es el tipo de gestión más habitual empleado para el residuo en las acerías, a través de la solidificación a la intemperie de grandes volúmenes de escoria que, una vez enfriada, es triturada mediante maquinaria pesada. El resultado de esta manipulación es la obtención de fragmentos de escoria de tamaño muy irregular y contornos angulares destinados mayoritariamente en aplicaciones de construcción.

La metodología que apenas implica transformación con respecto a la técnica actual implantada en siderurgia y, por consiguiente, la más económica, ha consistido en el sometimiento a fuerzas de fricción y desgaste de las aristas de escoria de 10-30 mm obtenidas por medio de trituración y con ayuda de un agente abrasivo (1b). Las partículas de contornos más redondeados se someten a un proceso de lavado y tamizado final con el fin de eliminar los restos de finos y homogeneizar el tamaño deseado, rechazando aquellos fuera de especificación. Este proceso consigue obtener rendimientos del 60-70%, a la vez que permite mantener las propiedades originales de la escoria de partida.

La granulación de escorias mediante enfriamiento rápido por atomización con agua o aire (2) consigue generar esferas de escoria vítreas en el rango de tamaño entorno a los 3 mm, granulometría bastante por debajo de la que se persigue en el proyecto.

Finalmente, el proceso de sinterización (3) estudiado ha consistido en la molienda fina de la escoria (<150 micras) y el conformado de la escoria fina mezclada con cal en una prensa de rodillo moletado. Por último, los productos finales con la densidad y propiedades mecánicas deseadas se han obtenido por sinterización a temperaturas de 1.200 °C.

3.1. Caracterización de los productos de escoria transformados

Los productos satisfactorios, obtenidos por procesos de desgaste mecánico de las aristas (1b) y por sinterización (3) han sido caracterizados desde el punto de vista de las propiedades químicas, mecánicas y termofísicas más importantes que gobiernan o influencian el comportamiento en la tecnología de termoclina en lecho fijo.

Desde el punto de vista químico, tanto las escorias transformadas mecánicamente como por sinterización están compuestas mayoritariamente por hierro, calcio, sílice y aluminio, presentes en las principales fases mineralógicas de wuestita (FeO), gelenita (Ca2Al(SiAl)O7), óxidos de aluminio (Al2O3) y magnesio (MgO).

Físicamente, el proceso de sinterizado hace que los productos finales presenten menor densidad (-10/25%) y una porosidad interna mayor (+14%) con respecto a los productos obtenidos mecánicamente, lo que implica una reducción de las resistencias a la compresión y flexión de los productos sinterizados incluso a la mitad.

Termofísicamente, ambos productos describen un comportamiento similar en cuanto a calores específicos (0,82 - 0,71 kJ/kg·K), conductividades térmicas (1,5-1,3 W/m·K) y difusividades térmicas (0,4-0,6 W/m·K).

A modo de resumen, y en comparación con las propiedades más importantes que presentan las sales fundidas, solución más extendida en la actualidad, los productos de escorias presentan similares densidades de almacenamiento (2,91 MJ/m3·K), mejoran los valores de conductividad térmica (0,52 W/m·K) e incrementan las temperaturas de operación (265 – 565 °C). En la tabla 1 se muestran los valores medios de las propiedades más importantes que presentan los diferentes materiales de almacenamiento, líquidos o sólidos, disponibles en el mercado o en fase de estudio. Del mismo modo, se observa como los productos basados en escorias negras igualan o superan las propiedades presentadas por otros materiales alternativos en fase de investigación: alúmina, granito, Cofalit y magnetita.

|

Material |

Temperatura de operación (°C) |

Densidad (ρ) (kg/m3) |

Conductividad térmica (λ) (W/m·K) |

Calor específico Cp (kJ/kg·K) |

Densidad de almacenamiento (MJ/m3·K) |

Precio (€/t) |

|

Sales Fundidas |

265 - 565 |

1.870 |

0,52 |

1,56 |

2,91 |

625 |

|

Hormigón |

< 400 |

2.400 |

1 |

0,916 |

2,19 |

80 |

|

Alúmina |

< 1200 |

3.953 |

11,98 |

1,157 |

3,49 |

|

|

Granito |

< 1200 |

2.610 |

2,2 |

0,900 |

1,79 |

|

|

Cofalit |

< 1200 |

3.120 |

2,7 |

0,860 |

2,05 |

|

|

Magnetita |

< 1200 |

5.011 |

2,71 |

0,970 |

3,64 |

|

|

Escoria conformada mecánicamente |

< 1100 |

3.890 |

1,5 |

0,82 |

3,18 |

< 100 |

|

Escoria sinterizada |

< 1100 |

3.380 |

1,3 |

0,71 |

2,39 |

< 100 |

3.2. Validación de los materiales y conclusiones

Las escorias transformadas en partículas esféricas del tamaño comprendido entre 10-30 mm han sido evaluadas en una unidad de testeo ubicada en las instalaciones del CIC EnergiGune. Dicha instalación consiste en un calentador capaz de suministrar aire hasta 850 °C y un reactor llenado con las escorias producidas por conformado mecánico. En dicho equipamiento es posible reproducir diferentes condiciones de carga y descarga de energía térmica permitiendo al mismo tiempo la validación del material y la tecnología de termoclina en lecho fijo.

Los resultados del testeo llevado hasta el momento revelan un elevado potencial de las escorias negras transformadas para aplicaciones de almacenamiento térmico, tanto para fines termosolares o de recuperación de calores industriales.

En este sentido, los avances obtenidos y previstos en el proyecto son notables, destacándose los siguientes aspectos:

- La eliminación de las discontinuidades en la generación de calor, inherentes al proceso productivo del horno de arco eléctrico, para lograr un suministro continuo de energía térmica.

- La recuperación del contenido energético de los gases de salida del horno de arco eléctrico, lo que representa en torno al 15% de la energía total primaria introducida en el proceso de producción de acero.

- La valorización de un residuo generado en la propia acería para la recuperación de calor.

Por último, destacar que este proyecto Reslag es un claro ejemplo de los esfuerzos de la UE en conseguir una economía circular, sostenible y competitiva, en la cual el valor de los productos, materiales y recursos se mantenga en la economía durante el mayor tiempo posible y consecuentemente la generación de residuos se minimice.

Agradecimientos

Este trabajo ha sido financiado por la Comisión Europea a través del programa marco Horizonte 2020 bajo el número de contrato 642067.

Referencias

- Web site of Euroslag European association representing metallurgical slag producer and processors: http://www.euroslag.com/products/statistics/2014/. (diciembre 2017)

- Web site of Reslag project “Turning waste from steel industry into valuable low cost feedstock for energy intensive industry”: http://www.reslag.eu. (julio 2018)

- Gil, C. Nicolas, I. Ortega, E. Risueño, A. Faik, P. Blanco, J. Rodríguez-Aseguinolaza, Characterization of a by-product from steel industry applied to thermal energy storage in Concentrated Solar Power, in 99th Eurotherm Seminar, Lleida (2014).

- Gutiérrez, L. Miró, A. Gil, J. Rodríguez-Aseguinolaza, C. Barreneche, N. Calvet, X. Py, Advances in the valorization of waste and by-product materials as thermal energy storage (TES) materials, in: Renewable and Sustainable Energy Reviews (2016).

- A.L. Ávila-Marina, M. Álvarez-Lara, J. Fernández-Recheb, A regenerative heat storage system for central receiver technology working with atmospheric air, Energy Procedia 49 (2014), pp. 705 – 714.

- Martin, N. Breidenbach, M. Eck, Screening and analysis of potential filler material for molten salt thermocline storages, In: Proceedings of the ASME 2014 8th International Conference on Energy Sustainability (2014).

- D.A. Brosseau, P.F. Hlava, M.J. Kelly, Testing Thermocline Filler Materials and Molten-Salt Heat Transfer Fluid for Thermal Energy Storage Systems Used in Parabolic Trough Solar Power Plants (2004), Sandia Report SAND2004-3207, Sandia National Laboratories, Albuquerque NM, USA.

- Ortega-Fernández, et al., Thermophysical characterization of a by-product from the steel industry to be used as a sustainable and low-cost thermal energy storage material, Energy (2015), http://dx.doi.org/10.1016/j.energy.2015.05.153

- J.E. Pacheco, S.K. Showalter, W.J. Kolb, Development of a molten-salt thermocline thermal energy storage system for parabolic trough plants, Journal of Solar Energy Engineering, vol. 124, pp. 153-159 (2002).

- M. Ameri, S. Hesami, H. Goli, Laboratory evaluation of warm mix asphalt mixtures containing electric arc furnace (EAF) steel slag. Construction and Building Materials (2013).

- N. Calvet, A. Mere, R. Olives, E. Guillot, X. Py, C. Bessada, et al. Materiau de stockage thermique par chaleur sensible pour centrales electro-solaires teste sous flux solaire concentre, in: Proceedings in Congres Francais de Thermique (2010).

- N. Calvet, G. Dejean, L. Unamunzaga and X. Py, Waste from metallurgic industry: a sustainable high-temperature thermal energy storage material for concentrated solar power, in 7th International Conference on Energy Sustainability & 11th Fuel Cell Science, Engineering and Thechnology Conference, Minneapolis MN, USA (2013).

- S. Fathy, G. Liping, M. RuiI, G. Chunping, S. WEI, Chemistry, mineralogy and morphology of steel slag and stainless steel slag: a comparative study, in: Proceedings of Academics World International Conference Cairo, Egypt, 27th-28th December. (2016), ISBN: 978-93-86083-34-0

- X. Py, N. Calvet, R. Olives, P. Echegut, C. Bessada, F. Jay, Thermal Storage for solar power plants based on low cost recycled material.

- Best Available Techniques (BAT) Reference Document for Iron and Steel Production Industrial Emissions Directive 2010/75/EU, 2013