Valorización de residuos mediante gasificación de alta eficiencia en la central GICC de Puertollano

La central de Gasificación Integrada en Ciclo Combinado de Elcogas situada en Puertollano surgió para producir energía eléctrica de forma sostenible utilizando combustibles fósiles. A lo largo de su funcionamiento desde 1998, Elcogas ha mostrado un excelente comportamiento medioambiental y su versatilidad al utilizar como combustible alternativos biomasa, RSU, residuos industriales y de refinería.

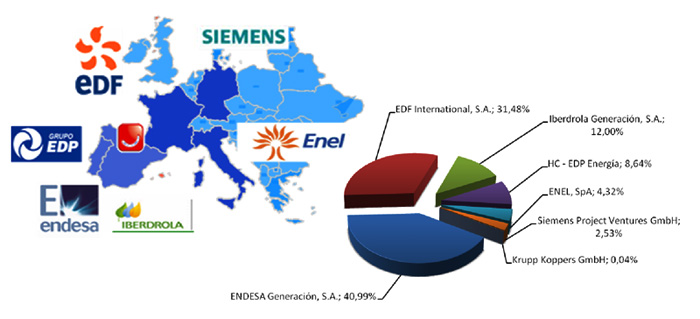

Elcogas, S. A. es una compañía española con accionariado internacional (Figura 1) constituida en 1992 para llevar a cabo la construcción y explotación de una planta con tecnología de Gasificación Integrada en Ciclo Combinado (GICC) de 335 MWeISO en Puertollano. Es la mayor planta GICC de tren único que usa combustible sólido (coque de petróleo y carbón autóctono) con un gasificador a presión de lecho arrastrado y está en operación comercial con gas de síntesis desde 1998. La eficiencia de la planta GICC es de 47,12% PCI bruta, 42,2% PCI neta y una eficiencia energética de gasificación superior al 93%.

Sus principales valores demostrados son a) Comportamiento medioambiental inmejorable ya que sus emisiones son muy inferiores a las de cualquier otra tecnología basada en carbón e incluso menores que cuando se utiliza gas natural y b) coste variable, o marginal, de producción inferior (21-27 €/MWh) a cualquier otra central térmica al valorizar eficientemente combustibles difíciles como el carbón nacional y residuos de refinería.

Descripción de la central

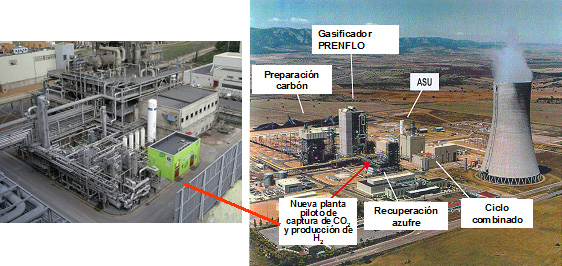

La central GICC de Puertollano que se muestra en la Figura 2 está formada por tres unidades principales denominadas unidad de gasificación (generadora del gas de síntesis), unidad de fraccionamiento de aire (ASU, generadora de oxígeno y nitrógeno) y unidad de ciclo combinado (CC, productora de energía eléctrica) que están completamente integradas, lo que permite obtener una elevada eficiencia energética de 47,12% PCI bruta. En 2010 se instaló una planta piloto de captura de CO2 y co-producción de hidrógeno de 14 MWt que utiliza la tecnología de captura en precombustión.

Figura 2. Vista general de la central GICC de Elcogas y de la planta piloto de captura de CO2 y producción de H2.

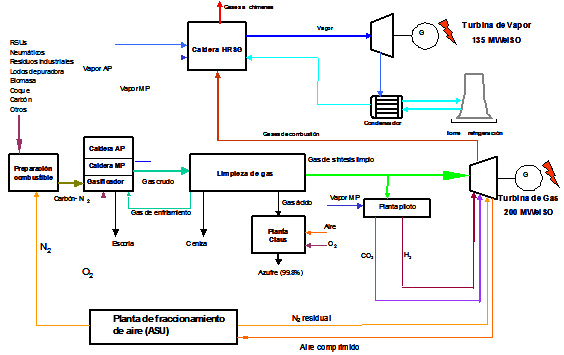

La central de Elcogas utiliza el proceso de gasificación de lecho arrastrado a presión para generar gas de síntesis a partir de combustibles sólidos (carbón, residuos, biomasa, etc.) y oxígeno en defecto, a temperaturas cercanas a 1.600-1.700 °C. El oxígeno necesario para el proceso de gasificación se produce en la ASU, que produce además, nitrógeno para secar y transportar el combustible pulverizado y para la inertización segura de los diferentes sistemas. La mezcla combustible que se alimenta al gasificador presenta como principales desventajas un alto contenido de cenizas (procedentes del carbón) y un alto contenido de azufre (procedente del coque). Una de las mayores ventajas del proceso es la puesta en valor de combustibles de baja calidad, obteniendo a pesar de ello, una elevada eficiencia y cumpliendo con las exigencias medioambientales. De hecho, a pesar de haberse diseñado sus principales equipos al inicio de los 90, no se requiere modificación alguna para cumplir los nuevos requisitos de la Directiva Europea de Emisiones Industriales (2010/75/UE) que entrarán en vigor en 2016.

El gas de síntesis, compuesto básicamente de CO y H2, se enfría para someterse a un exhaustivo proceso de limpieza, eliminando los agentes contaminantes (ceniza volante, los compuestos halogenados, de nitrógeno y de azufre) con un doble fin, preservar los equipos de los nocivos efectos de la corrosión y erosión, así como cumplir con la más exigente legislación medioambiental.

A continuación, el ya denominado gas limpio, se satura y se mezcla con nitrógeno residual procedente de la ASU (para evitar la formación de óxidos de nitrógeno -NOx- y aumentar la eficiencia) y se quema, con un alto rendimiento, en la turbina de gas del CC. Los gases de escape de la turbina de gas se alimentan a una caldera de recuperación de calor produciendo vapor que, junto con el producido en la unidad de gasificación (obtenido por el enfriamiento del gas de síntesis), genera electricidad adicional en una turbina de vapor convencional con ciclo de condensación. Se obtiene así una eficiencia bruta total del 47,12% PCI. Además, el ciclo combinado puede funcionar alimentado con gas natural a la turbina de gas, de forma convencional (denominado modo de operación CCGN).

El proceso de gasificación y limpieza produce, a partir de las cenizas del combustible subproductos valorizables, escoria que es un sólido vitrificado y no lixiviables y ceniza volante que es un sólido muy fino sin inquemados y puzolánica, ambos utilizables en la industria cementera y azufre elemental procedente del azufre presente en el combustible, con una recuperación superior al 99%.

Señalar que para su adaptación a la legislación medioambiental relativa a aguas, se ha instalado una nueva planta de purificación de agua basada en el concepto de cero emisiones líquidas.

En la Figura 3 se muestra el diagrama de bloques de la central GICC de Puertollano, incluyendo la planta piloto de captura de CO2 y producción de H2.

La planta piloto de captura de CO2 y co-producción de H2, que se instaló en 2010 y está totalmente integrada en la central GICC, tiene una capacidad de 14 MWt y es alimentada con 3.600 Nm3/h (base seca) del gas de síntesis generado en la planta GICC (equivalente al 2% del mismo). Es capaz de capturar 100 toneladas/día de CO2 (tasas de captura mayores al 90%) y co-producir 2 toneladas/día de H2 puro (99,99% de pureza), 17,1 toneladas/día de H2 de 80% de pureza, además de 9,8 de toneladas/día de un gas de cola procedente de la purificación del H2 con un poder calorífico de 10.938 kJ/kg. Está diseñada para operar en dos modos diferentes, según el tipo de gas sintético procedente de la GICC, gas dulce o limpio alimentado aguas abajo de la unidad de desulfuración de la planta GICC y por tanto está libre de compuestos que contengan azufre y gas ácido o sucio que procede aguas arriba del sistema de desulfuración y por tanto contiene compuestos de azufre (H2S y COS).

Plan de inversiones I+D+i

Elcogas mantiene desde su origen un Plan de Investigación, Desarrollo e Innovación, que ejerce de tractor en el ámbito de la investigación aplicada y desarrollo industrial, a nivel regional, nacional y europeo, con amplia repercusión internacional. Desde 2007 este plan se denomina ‘Plan de Inversiones en I+D+i de desarrollo de la tecnología GICC destinado a disminuir el impacto ambiental de la producción de energía eléctrica’. Este plan se basa en las líneas descritas a continuación:

Reducción de emisiones de CO2. Su objetivo es aumentar la eficiencia de la tecnología GICC y demostrar la viabilidad de la captura de CO2 integrada en el proceso. Dentro de esta línea se construyó la primera planta de tamaño industrial para captura de CO2 integrada en una planta GICC operativa. Tras completar la primera fase de pruebas de caracterización de su funcionamiento, los principales puntos de trabajo son su ampliación o modificación para optimizar equipos o probar nuevos procesos, mejorar la eficiencia de integración del proceso de separación de CO2 con la tecnología GICC. Así, se está adquiriendo conocimiento real para conseguir costes de captura de CO2 muy inferiores a los estimados en otras opciones y muy próximos a los objetivos marcados por la comunidad internacional como costes competitivos de la tecnología.

Producción de H2 mediante gasificación de combustibles fósiles y combustibles alternativos, con captura de CO2. Esta línea incluye el desarrollo de componentes, materiales y procesos en la producción y purificación de H2 como vector energético a utilizarse en pilas de combustible, u otra utilización, integrado con la captura de CO2 listo para almacenamiento o uso, y la coproducción de energía eléctrica. La sinergia derivada de la existencia de la planta piloto de captura de CO2 y producción de H2, permite instalar un punto de abastecimiento de H2 (hidrogenera) en un posible corredor nacional de hidrógeno, además de permitir colaborar con el Centro Nacional del Hidrógeno situado en Puertollano.

Diversificación de combustibles y productos permite la demostración efectiva de la viabilidad técnica y económica de utilización limpia de biomasa y residuos, con la consiguiente reducción de emisiones de CO2, empleando la tecnología GICC que presenta la mejor eficiencia energética y medioambiental disponible. Además, dadas las condiciones del proceso de Elcogas puede ser una solución efectiva para la utilización y valorización de RSU, transformándolos en energía y otros subproductos reutilizables.

Otras mejoras medioambientales asociadas a la tecnología GICC. Propone la adecuación de la planta GICC para: i) reducción de efluentes líquidos, ii) mejora de los procesos de tratamiento y limpieza del gas de síntesis y recuperación de azufre y iii) disminución de emisiones en arranques y otras situaciones transitorias.

Optimización de procesos GICC. Línea destinada a incrementar la fiabilidad y disminuir los costes fijos y variables, de forma que esta tecnología limpia que usa combustibles fósiles autóctonos sea más competitiva, mediante el desarrollo de los siguientes programas: i) Extensión de vida del gasificador, mejoras de materiales, ii) Mejora de disponibilidad de equipos, iii) Integración entre las unidades de Ciclo Combinado, Unidad de Separación de Aire y Gasificador. En los últimos años estas líneas de mejoras medioambientales y de procesos GICC se están plasmando en la definición e instalación de una media de 175 modificaciones de diseño al año.

Divulgación y diseminación de resultados cuyo fin es dar a conocer las actividades desarrolladas y los logros obtenidos, dando difusión de los conocimientos adquiridos a todos los niveles. Se desarrolla por la participación en conferencias nacionales e internacionales, en plataformas tecnológicas españolas y europeas, la Cátedra de Elcogas en la UCLM, acuerdos de colaboración nacionales e internacionales con diversas empresas y centros de investigación además de con los tecnólogos principales, colaboraciones de consultoría y atención de visitas con especial interés en la tecnología.

Actualmente este plan se encuentra frenado dadas las circunstancias de inseguridad y ahogo económico que viene sufriendo Elcogas desde 2009 y en especial desde 2012 por lo que se han mantenido las actividades ordenadas de acuerdo a las seis líneas básicas originales, reprogramadas de acuerdo a la situación real de la empresa.

Valorización de residuos como combustibles alternativos

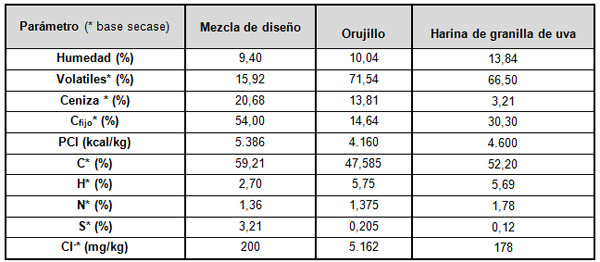

La central de Elcogas ofrece gran versatilidad para poder ser alimentada con combustibles alternativos al habitual, como ya han demostrado las diversas pruebas reales realizadas, co-gasificando un total de 4.988 toneladas de biomasa (harinas cárnicas, orujillo de aceituna extractado y harina de granilla de uva) en 1.648 h de operación, sin realizar ninguna inversión en la central. Estas biomasas se seleccionaron debido a sus características fisico-químicas incluyendo su molturabilidad y se muestran en la Tabla 1.

En las pruebas se alimentó hasta un 10% en peso de biomasa junto con el combustible habitual. Además se ha estudiado la influencia de la biomasa a en los procesos de captura de CO2 y producción de H2. Los resultados de las pruebas de co-gasificación se resumen en que el comportamiento de la central GICC fue similar al habitual cuando se utilizan sólo combustibles fósiles así como la ausencia de influencia en el proceso de captura de CO2. Ello es debido a que la gasificación en lecho arrastrado a presión con oxígeno se produce a temperaturas entre 1.500 y 1.800 °C, prácticamente sin inquemados, y obteniéndose siempre compuestos simples, siendo siempre el CO y el H2 los mayoritarios en el gas de síntesis obtenido, en unas proporciones prácticamente constantes.

Adicionalmente se están llevando a cabo estudios que demuestran la viabilidad de alimentar otros combustibles alternativos al proceso como lodos de depuradora, residuos de neumáticos, celulosa, RSU, residuos industriales (envases, agrícolas vegetales, orgánico procesado) y otros de difícil valorización sin tener que realizar apenas modificaciones en la planta. Las características físico-químicas de estos residuos son muy diversas por lo que las cantidades alimentables al gasificador junto con la mezcla de combustible habitual también varían, siendo las propiedades que más influyen en esta valorización la humedad y el contenido y composición de sus cenizas, por lo que su alimentación posible varía desde aproximadamente 30.000-120.000 toneladas/año.

Figura 4. Residuo vegetal sin peletizar.

Con todo esto y dadas las características del gasificador que trabaja a presión (25 bar) y a elevada temperatura de operación (>1.500 °C) estos residuos se transformarán en gas de síntesis con ciertas impurezas (halógenos, azufre, etc.) que se eliminarán y sus inertes saldrá como ceniza volante (aproximadamente <15%) muy fina sin inquemados (<4% de carbono) y puzolánica, y como escoria vitrificada (aproximadamente 85%) prácticamente inerte con inquemados menores al 1-2% obteniendo una eficiencia de gas frío del 78-80% y una eficiencia térmica global del orden de 92-94%.

Conclusiones

Todos los logros que se han conseguido en la central de Elcogas se han obtenido con una elevada eficiencia energética, a pesar de partir de un diseño original con tecnología de los años 90 (fue el primer ciclo combinado que se instaló en España), superior al resto de tecnologías comerciales de generación eléctrica a partir de compuestos carbonosos. Se consigue una eficiencia en el ciclo utilizando gas natural del 54%, y del 51% cuando se utiliza gas sintético. Si se utilizara la tecnología disponible en la actualidad para turbinas de gas, se obtendría eficiencias superiores, respectivamente a 60% y 57% con lo que la eficiencia global de la planta con los múltiples combustibles descritos sería superior al 53% bruto y 48% neto.

Debe destacarse también que la planta GICC de Puertollano propiedad de Elcogas presenta un valor añadido esencial como es su comportamiento medioambiental ya que sus emisiones son las más bajas comparadas con otras tecnologías que utilizan carbón como combustible e incluso menores que las que utilizan gas natural como combustible.

Finalmente presenta una clara ventaja por su versatilidad por el combustible alimentable que van desde combustible fósil, biomasa, RSU y residuos industriales siendo la mejor opción demostrada para valorización de combustibles autóctonos y renovables con emisiones muy inferiores al resto de tecnologías y en una escala muy inferior o nula respecto a las resultantes en combustión o incineración de residuos.