Esterilización instantánea y continua de productos de humedad y granulometría variables

3 de noviembre de 2010

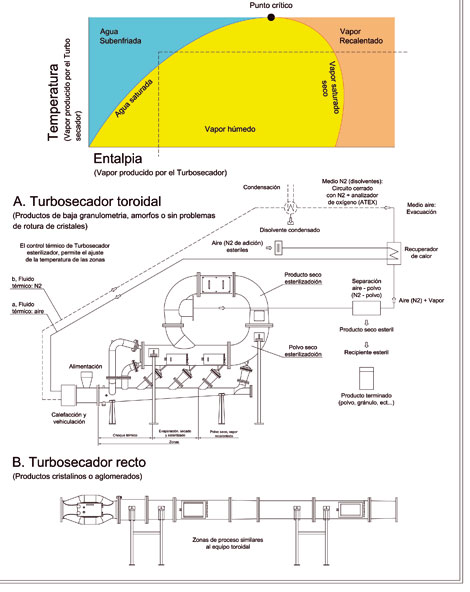

A la izquierda, el turbo-secador-esterilizador de ejecución recta para productos de granulometría superior o agregados, y a la derecha, el turbo-secador-esterilizador de ejecución toroidal para productos de granulometría mínima.

El presente trabajo expone el proceso de esterilización del equipo y de los productos en tratamiento –de diferentes granulometrías– sin uso de gases (cloruro de metileno) o radiaciones, mediante turbo-secadores de energía fluida. Para ello, se deben tener en cuenta una serie de supuestos:

A) Productos húmedos (medio acuoso): secado instantáneo y esterilización continuos, mediante choque térmico y vapor recalentado producido por el propio equipo con la humedad del producto. Utilización de aire estéril como fluido térmico.

B) Productos secos: el mismo procedimiento anterior inyectando en el equipo una cantidad de agua pura controlada (medio acuoso / con el producto seco a esterilizar para la creación simultánea del choque térmico y el vapor recalentado.

C) Productos de humedad mixta o no acuosa: los casos se remiten a 01.1 ó 01.2 con utilización de nitrógeno a circuito cerrado (ATEX), como fluido térmico y condensación del disolvente en circuito cerrado con independencia del producto esterilizado.

Breves apuntes sobre esterilización, aplicables a los turbo-secadores-esterilizadores

La temperatura por encima de la máxima de crecimiento (choque térmico) elimina la viabilidad de los microorganismos viables. Asimismo, la temperatura y el vapor recalentado subsiguiente producido por el turbo-secador-esterilizador destruye también los termodúricos. A temperaturas controladas, la acción del calor provoca la muerte de la fracción de la población de células viables. Las termodúricas precisan la acción adicional del vapor, prácticamente anaeróbica, aplicada también a temperatura y tiempo controlados.

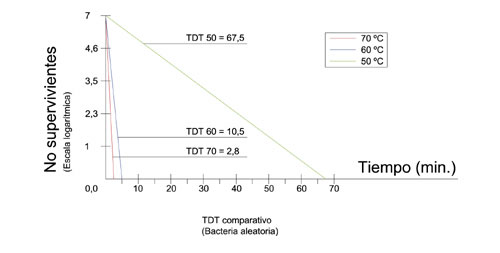

Tiempo térmico mortal (TDT - Thermal Death Time): es el tiempo mínimo requerido para que mueran los microorganismos de un determinado producto a una temperatura determinada del turbo-secador-esterilizador. A continuación, la figura 1 muestra la relación entre la temperatura –muy moderada en este caso– y el tiempo mínimo para el efecto letal de una población de bacterias hipotética. El TDT se acompaña de un subíndice que indica la temperatura de aplicación (TDT50, por ejemplo).

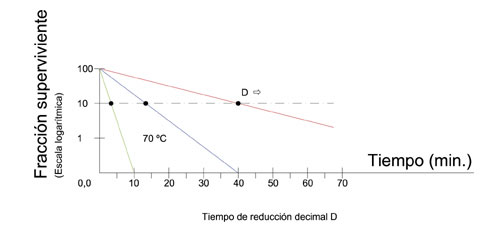

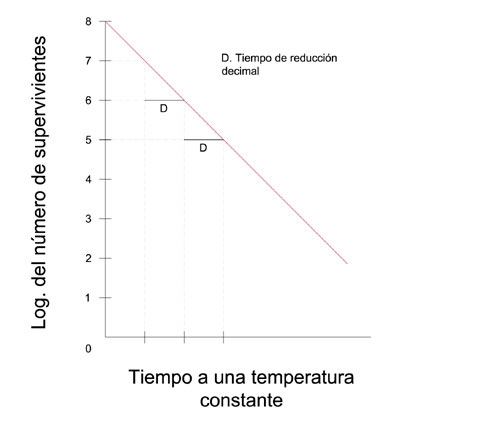

Tiempo de reducción decimal: es el tiempo letal del 90% de microorganismos de una muestra a una temperatura específica (valor D, tiempo de reducción logarítmica de la población bacteriana). El valor D se expresa en minutos o segundos y representa la rapidez con que un microorganismo se destruye en las condiciones de esterilización del equipo. Este valor se acompaña también de un subíndice que indica la temperatura de aplicación (por ejemplo D121 norma FDA).

En el caso de un determinado organismo en proceso de esterilización débil, el valor D será mayor que en uno de esterilización enérgico. Sin embargo, para los turbo-secadores-esterilizadores en estudio, D es realmente bajo por la combinación indicada de choque térmico y vapor.

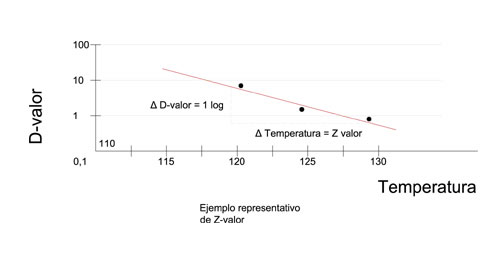

Valor Z: corresponde al aumento de temperatura necesario para incrementar la tasa de mortalidad por un factor 10.

Punto térmico letal (TDP - Thermal Death Point): es la temperatura mínima letal para cada microorganismo en un tiempo determinado. El TDP permite comparar las capacidades relativas de esterilización de los diferentes procedimientos de calentamiento. En este sentido, la unidad aceptada corresponde al efecto letal de un minuto de calentamiento a la temperatura de 121 °C (FDA).

En sentido práctico, si se eleva la temperatura de esterilización 10 °C, el tiempo de calentamiento disminuye 10 veces. Esta situación explica la gran eficacia y el mínimo tiempo de esterilización, de 1 a 5 segundos regulables, por choque térmico y vapor recalentado conjuntos, aplicada por los turbo-secadores-esterilizadores por su trabajo a temperatura elevada.

Así pues, la curva de destrucción microbiana y la experiencia permiten una fácil combinación tiempo/temperatura que asegure una mejor fijación de estos parámetros en los turbo-secadores-esterilizadores con un calentamiento muy moderado del producto.

Acción del vapor

La esterilización por vapor es un proceso en el que las formas de vida microbianas se destruyen mediante la acción combinada del calor y el vapor durante un cierto período de tiempo. Esto equivale prácticamente a la acción de los turbo-secadores- esterilizadores, mencionada en líneas anteriores. En concreto, el vapor recalentado se genera a baja presión por el propio equipo y se aplica sobre las partículas de producto, aportando energía adicional. El mecanismo de destrucción microbiana no se conoce totalmente pero se sabe que las bacterias se destruyen por el calor y el vapor, a través de la desactivación de una proteína esencial por coagulación a la que se suma la fusión de lípidos de la membrana.

Para hacerse una idea, la acción rápida antimicrobiana del vapor húmedo y recalentado, que se condensa sobre las partículas de forma instantánea y momentánea, se debe sobre todo al alto valor del calor latente del agua (530 cal gr–1), lo que hace que los cuerpos más fríos –como las partículas a esterilizar– calienten con rapidez su superficie por condensación de vapor puro momentáneo que se desprende de inmediato a continuación, cuando la partícula ya está seca.

La inactivación de microorganismos por vapor húmedo y recalentado requiere temperaturas más bajas (función del tiempo según lo expuesto) que la que se realiza en ausencia de vapor. Por este motivo, reiteramos que la presencia de vapor después del choque térmico permite una reducción del tiempo de esterilización sustancial en los turbo-secadores-esterilizadores, evitando calentamientos excesivos. La esterilización en las condiciones idóneas expuestas hace preceptivo el proceso básico de estos equipos.

Entre los parámetros a considerar en el funcionamiento práctico del equipo para secado y esterilización, debemos tener en cuenta una serie de factores que, junto con el estudio termodinámico del sistema, son familiares a los especialistas familiarizados con estos procesos. Por ejemplo, el tiempo de permanencia del producto en el circuito, la temperatura de entrada del medio fluido, la humedad del medio, la mezcla vapor-aire, el estado de agregación del producto, la sensibilidad al calor, entre otros.

Cuando un equipo no esteriliza productos en polvo o aglomerados en continuo, el vapor saturado es eficaz (procesos por batch) (SIP – Steam-In-Place). En los equipos de proceso continuo como los que nos ocupan, el factor tiempo de permanencia en el medio (tan solo de 1 a 5 segundos) resulta determinante.

En cuanto a las tolerancias del producto, no es necesario ni conveniente, en general, que el producto alcance temperaturas elevadas. Cuando se utiliza choque térmico y vapor saturado o sobresaturado, las variables interdependientes –tiempo y temperatura– se han de determinar según las exposiciones precedentes, además de la experiencia obtenida con cada producto.

En los turbo-secadores-esterilizadores, el fluido térmico en la zona de choque puede alcanzar temperaturas elevadas (hasta 300 °C) provocando el secado instantáneo del producto a esterilizar y una producción de vapor limpio recalentado. La humedad del producto es la fuente del vapor necesario. La evaporación reduce la temperatura de manera instantánea (hasta aproximadamente los 125 °C) en el circuito de secado y esterilización. En general, el producto esterilizado no supera los 60 – 80 °C.

Pruebas de esterilización del equipo y del producto

Tanto para la esterilización del equipo como en el proceso continuo de secado del producto, se deben verificar tres cosas. En primer lugar, que los indicadores biológicos expuestos a la esterilización no muestran evidencia de crecimiento bacteriano. En segundo lugar, que los indicadores de los parámetros físicos obtenidos durante la prueba son acordes con las condiciones de esterilización requeridas. Y por último, que los indicadores químicos expuestos a la esterilización alcanzan la zona segura.

El mismo proceso se debe seguir con muestras periódicas del producto. Respecto a este, si los indicadores expuestos no pasan de zona insegura, significará que no se han alcanzado las condiciones necesarias para la esterilización, si bien incluso en este caso la esterilización puede ser suficiente para productos poco exigentes (Determinación previa del SAL – Sterilization Assurance Level).

Definición del equipo. Autoesterilización previa

El proceso de esterilización en la aplicación de los turbo-secadores de energía fluida exige la fijación de parámetros operativos definidos (temperatura, velocidad de circulación, tiempo etc), del fluido térmico (aire en general o N2 en caso necesario, estériles) para conseguir un choque térmico controlado y la intervención subsiguiente de vapor recalentado generado por el propio equipo.

La esterilización del turbo-secador-esterilizador previo al tratamiento del producto se controla por un sistema automático que asegura, además de a las superficies internas del equipo, que todos los dispositivos y accesorios en contacto con el producto (válvulas, filtros, tuberías, sondas de temperatura, de presión, etcétera) se expongan durante el tiempo requerido (30 min, 121-127 °C de norma FDA) al vapor recalentado en secuencia programada en ciclo SIP (Steam-In-Place o Sterilization-In-Place). Por su parte, el turbo-secador no produce condensados a eliminar, salvo en el caso de disolventes en presencia que se condensan y recuperan una vez separado del medio el producto esterilizado, mediante circuito de retorno (medio N2) y condensación. En definitiva, el vapor saturado producido por el equipo se calienta de inmediato con poca entalpía al no haber agua en presencia, cuando el producto está ya seco.

Esterilización del producto en continuo

El paso en continuo del producto en el circuito del turbo-secador-esterilizador, después del choque térmico, es un movimiento turbulento perfectamente desordenado de las partículas en medio anaeróbico de aire estéril y vapor recalentado producido para conseguir una esterilización prácticamente instantánea.

La operativa del turbo-secador-esterilizador es tecnológicamente avanzada pero de aplicación simple y efectiva. Es decir, evita las adiciones de gases peligrosos y de efectos residuales, la necesidad de generación exterior de vapor a presión de otros procesos (el turbo-secador-esterilizador trabaja a baja presión prácticamente constante, 1500 mm c.a.) y la necesidad de recirculación del mismo.

Este proceso de esterilización evita además oxidaciones y pérdidas de actividad de los productos por exceso de temperatura y se puede complementar, en caso necesario de presencia de disolventes, con la utilización de nitrógeno en atmósferas de exigencia ATEX expuesta.

Excelente efecto de esterilización.

Mínimo deterioro del producto al evitar pérdida de activad de ingredientes activos, y por efecto muy limitado de oxidación.

Sistema versátil para muchos tipos de producto (orgánicos, inorgánicos, naturales, minerales, sintéticos...).

Posibilidad de protocolo de limpieza para instalaciones que deben cumplir GMP / FDA.

Mínimo coste energético.

Nulo gasto en aditivos (gases).

Nula presencia de contaminantes en el producto, por ejemplo.

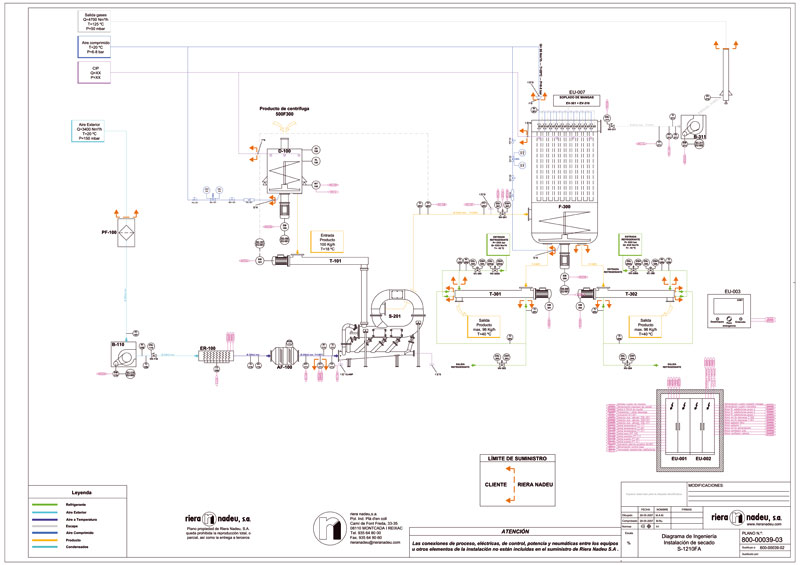

A continuación, se incluye un diagrama de ingeniería típico, facilitado por la firma Riera Nadeu, en el que se pueden apreciar los componentes de una instalación completa.

- Turbo-secador-esterilizador (toroidal en este ejemplo),

- Sistema de vehiculación del fluido térmico (aire en este caso), con ventilador de cabeza y de cola,

- Sistema de calefacción (resistencias eléctricas blindadas en este diagrama),

- Sistema de alimentación con contenedor antibóveda y sinfín,

-Sistema separación aire-polvo seco esterilizado (también antibóveda) con soplado antagónico de aire puro,

- Sistema de salida de producto doble (dos destinaciones en esta ocasión),

- Sistema CIP + SIP,

- Elementos auxiliares y complementarios (filtros absolutos, entre otros)

- Y cuadro eléctrico de potencia, control y maniobra.

En los procesos de esterilización en medios disolventes, la instalación se completa con:

- Sistema de condensación con circuito cerrado y recirculación de N2,

- Configuración ATEX.

- Y equipos de seguridad pasiva.

Como conclusión, la distribución en planta y alzado de estos equipos es completamente configurable.

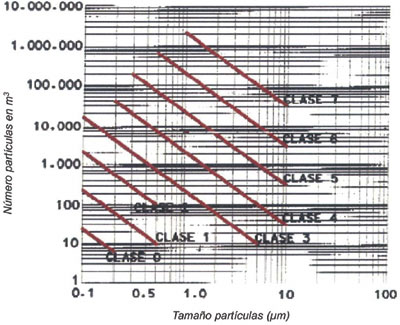

Respecto a su instalación, los turbo-secadores-esterilizadores destinados a productos farmacéuticos, cosméticos, etcétera, se colocan en salas limpias del grado de exigencia conveniente o se entrega el producto final en las mismas. El sistema de control automático que controla el proceso de esterilización lo interrelaciona con el de este espacio, cuya clasificación recordamos.

- Esterilización / secado API’s

- Esterilización de productos farmacéuticos en general

- Esterilización / secado extractos naturales

- Esterilización microcelulosa

- Esterilización talco

- Esterilización / secado arcillas farmacéuticas y cosméticas

- Esterilización / secado excipientes

- Esterilización especias

- Esterilización de té en polvo

- Esterilización cereales en polvo

- Y esterilización /secado polvo de pescado, entre otras.

- Amaha M, Sakaguchi K: The mode and kinetics of death of bacterial spores by moist heat, J. Gen Appl. Microbiol (Tokyo) 3:163-192, 1957.

- Perkins JJ: Sterilization by heat, Lectures on Sterilization, Durham, NC, Duke University Press, 1972, p. 19.

- Whitbourne J. Ferris B, Morien L: Dynamics of steam sterilization, Developments in Industrial Microbiology, Arlington, VA, Society for Industrial Microbiology, 1976, p. 361.

- AAMI Association for the Advanced of Medical Instrumentation, Technical information report, Fundamentals of Sterilization.

- Sterilization Technology for Health Care Facility, second edition, Marimargaret Reichert; 124- 133

- Principles and Methods of Sterilization in Health Sciences; John J. Perkins, Second Edition; p 95- 121.

- Disinfection Sterilization and Antisepsis in Health Care, William Rutala,

- Proceedings of the international Symposium on Disinfection, Sterilization and Antisepsis in Health Care.

- Rutala w. disinfection and sterilization. (1998).