En contacto con los alimentos

3 de marzo de 2010

Para cumplir con su responsabilidad de proteger al consumidor, el parlamento y la comisión de la Comunidad Europea han promulgado la legislación de la UE en materia alimenticia en forma de reglamentos, directivas y resoluciones. El marco regulador básico, el Reglamento (EC) Nº 1935/2004, establece los requisitos básicos para los materiales y objetos destinados a entrar en contacto con los alimentos. Los requisitos principales se incluyen en el Artículo 3 del reglamento, que establece que los materiales deberán fabricarse de acuerdo con buenas prácticas de fabricación, de modo que “en condiciones normales o predecibles de uso, no transfieran sus elementos constitutivos a los alimentos en cantidades que puedan: a) poner en peligro la salud de las personas; b) causar una cambio inadmisible en la composición de los alimentos; o c) causar el deterioro de las características organolépticas de los mismos”. Los detalles de estas buenas prácticas de fabricación se describen en el Reglamento (EC) No. 2023/2006, cuya información concierne a “las buenas prácticas de fabricación (GMP, por sus siglas en inglés) para los materiales y objetos destinados a entrar en contacto con los alimentos”.

El reglamento GMP

El reglamento de GMP entró en vigor en la Unión Europea el 1 de agosto de 2008 y no debe confundirse con las GMP que se aplican desde hace muchos años en el campo de la medicina. El reglamento de GMP para los materiales en contacto con los alimentos propone un sistema de aseguramiento de la calidad y un sistema de control de la misma que se apliquen a cada etapa de la cadena de suministro, para evitar cualquier deficiencia en los materiales en contacto con los alimentos, y por tanto en los alimentos que pueda perjudicar a la salud de los consumidores. Las medidas posteriores de aplicación práctica de las disposiciones no se describen en el reglamento. Pero mientras tanto, algunas organizaciones como PlasticsEurope por ejemplo, ya han redactado instrucciones para llevar a la práctica las GMP. De hecho, se está preparando el borrador de una directriz de cara a una norma internacional DIN/CEN sobre buenas prácticas de fabricación (GMP).

La tercera normativa clave en este contexto, que trata específica y únicamente sobre los plásticos, es la Directiva 2002/72/CE de la Unión Europea (incluyendo sus enmiendas). Contiene normas específicas sobre los materiales en contacto con los alimentos fabricados con plásticos y además tiene en cuenta e incorpora la directiva anterior, que ha estado en vigor durante los últimos 20 años. Tal directiva establece que solamente los monómeros y los aditivos que se incluyen en su lista están aprobados para la fabricación de plásticos. Además, pueden estar sujetos también a la aplicación de restricciones adicionales con respecto a la cantidad máxima permitida en el objeto y/o al nivel de migración específico desde los monómeros y los aditivos a los alimentos. En Alemania, esta directiva se ha promulgado como ley dentro del marco de la normativa de regulación de las materias primas.

Los plásticos que se utilizan para estar en contacto con los alimentos deben respetar y cumplir estas tres normativas o directivas.

Desde que el 1 de agosto de 2008 entró en vigor el reglamento sobre buenas prácticas de fabricación (GMP) de los materiales en contacto con los alimentos de la Unión Europea, los fabricantes de plásticos y los procesadores de plásticos que operan en Europa deben asegurarse de que utilizan un sistema mejorado de control de procesos y de aseguramiento de la calidad, para sus plásticos o productos plásticos en este campo de aplicación. La responsabilidad de todos los integrantes de la cadena de valor ha aumentado aún más y es la empresa que comercializa los productos la que se responsabiliza. En el pasado, bien sea por ignorancia o por un malentendido en la gestión de los costes, se ha dañado gravemente la reputación de muchos de los fabricantes más famosos de productos finales.

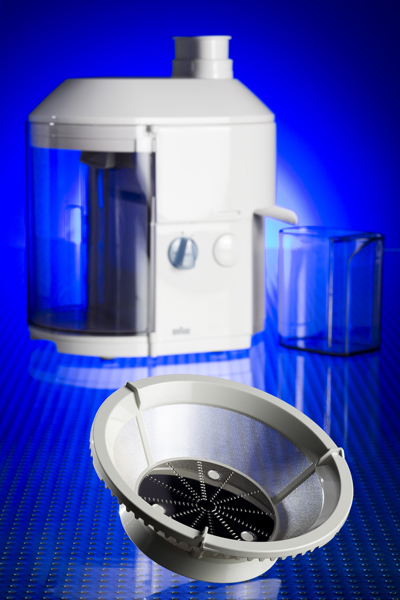

Basf fabrica plásticos para el sector de la alimentación que satisfacen estrictas normas de seguridad desde hace mucho tiempo. Pero el nuevo reglamento obliga a los fabricantes de plásticos a seleccionar y clasificar los materiales específicos y a llevar a la práctica unas medidas más exhaustivas en los procesos de documentación y aseguramiento de la calidad. Basf pone a disposición de sus clientes la documentación escrita que corrobora el cumplimiento con la normativa de la UE correspondiente. Los productos se clasifican en categorías por tipo y por industria, de tal modo que por un lado están los productos como el poliestireno y Styrolux (copolímero en bloque de butadieno-estireno o SBS) que se utiliza desde hace mucho tiempo para el contacto con los alimentos. Y, por otro lado, se han ido sumando los polímeros, como Ultramid (PA) y Ultradur (PTB), cuya utilización ha sido más habitual hasta la fecha en los sectores de la automoción y de la electrónica. Solo recientemente se han empezado a aplicar a las máquinas de café y a los botes de conservas. Para los productos de este tipo, Basf acaba de lanzar sus grados especiales GMP, que portan el distintivo FC (‘contacto con los alimentos’, en inglés) en la etiqueta. Casi todos estos grados ‘FC’ han recibido la homologación FDA que se exige en el mercado de los Estados Unidos.

Reciente homologación: los compuestos de poliamida y PBT

La gama Ultramid de Basf acaba de ampliarse recientemente para incluir varios grados nylon 66, cuya fabricación cumple con el nuevo reglamento de GMP. Si llevan el sufijo FC, significa que el material es adecuado para estar en contacto con los alimentos; los grados en cuestión son Ultramid A3K, Ultramid A3EG6 y A3EG7, que son un grado no reforzado y grados reforzados con fibra de vidrio al 30 y al 35 %, respectivamente. Actualmente el grado A3EG7 está disponible no solo en la versión sin pigmento, sino también en negro. Lo que esto supone para las estructuras de control y de la calidad de las casas es que, además de los plásticos y de las fibras de vidrio, los pigmentos negros también deben cumplir con las normas de GMP. Pero no todos los colorantes disponibles en el mercado cumplen con este requisito, ni mucho menos. Sus campos de aplicación incluyen las teteras, las cafeteras, los accesorios para revolver y las espátulas. Todos estos objetos requieren materiales que ofrezcan una gran resistencia térmica, incluso cuando se someten al contacto con el agua y con las grasas.

Algunas de las marcas parcialmente aromáticas de Ultramid T, resistentes térmicamente, también se han incorporado a la gama FC. Los grados PA 6/6T comercializados bajo este nombre están disponibles en la actualidad en la versión FC con 40 % de fibra de vidrio, pero también se pueden obtener otros contenidos en fibra por encargo. Si se compara con Ultramid A, Ultramid T ofrece una mayor estabilidad dimensional, una resistencia térmica mayor a corto plazo (para unas temperaturas de hasta 250° C) y sus propiedades mecánicas se ven menos afectadas por los cambios en los niveles de humedad. Estas cualidades y la buena calidad de su superficie hacen que este producto sea adecuado para todo tipo de utensilios de cocina que estén en contacto con los alimentos y con las altas temperaturas. Los fabricantes y los usuarios de cintas transportadoras también deberían considerar la utilización de materiales FC, puesto que sus máquinas entran en contacto con los alimentos, y están obligados a aplicar las normas relativas a las buenas prácticas de fabricación (GMP).

A los grados Miramid (PA 6 y PA 66) de Basf Leuna Gmb, que se pueden fabricar en pequeñas cantidades y en formulaciones diseñadas a medida para los clientes por encargo, se han sumado recientemente las marcas de FC: Miramid A3F FC (sin refuerzo) y Miramid A3EG6 FC (negro). Al margen de sus aplicaciones en el sector automovilístico, el PBT cuenta con una combinación interesante de propiedades que le están permitiendo introducirse en nuevas aplicaciones cotidianas, como los electrodomésticos, las películas de envasado y los recubrimientos para el contacto con los alimentos. Por esta razón, desde que entró en vigor el reglamento de GMP a principios de agosto del 2008, la gama de PBT de Basf ha incorporado varios grados nuevos que están específicamente diseñados para estar en contacto con los alimentos. Se trata específicamente de tres polímeros base sin refuerzo y sin pigmentos (Ultradur B2550 FC, Ultradur B4500 FC y Ultradur B6550 FC), y las marcas de compuestos de PBT que se utilizan para aplicaciones de moldeo por inyección, entre las que se incluyen Ultradur B4520 FC no reforzado con agente de desmoldeo y Ultradur B4300 G6 FC reforzado con fibra de vidrio (30 % de fibras de vidrio), que también se pueden obtener con un 20 % de fibra de vidrio. Una versión altamente reforzada con un contenido de fibras de vidrio del 50% (G10) se encuentra todavía en fase experimental de producto y actualmente en proceso de registro. Todos los productos pueden obtenerse sin pigmentos o en color negro. Al igual que las poliamidas, sus campos típicos de aplicación son aquellos componentes de las cafeteras que están expuestos a altas temperaturas y a altas presiones durante un breve periodo: las teteras eléctricas, las tapas de las freidoras, los contenedores de envasado de las cocinas y también en versión no reforzada, como las cerdas de los cepillos de dientes. También es preciso tener en cuenta las válvulas de las cisternas de los inodoros. Ello se debe a que hasta los productos y los componentes que forman parte del ciclo de agua deben cumplir con todas las normativas de los materiales en contacto con los alimentos. Por este motivo, todos los materiales Ultradur FC de Basf van acompañados por los certificados necesarios (figura 2). Ultradur sin mezclar puede servir como uno de los diversos componentes que se utilizan en las películas laminadas de capa múltiple para los cartones de bebidas, pero también se utiliza junto con PP, por ejemplo, para el envasado de tabletas de chocolate.

Otra posible aplicación es el recubrimiento de los serpentines de aluminio con PBT en la fabricación de latas de bebidas y de alimentos. También desde agosto de 2008, como en el resto de los casos, solo se han podido utilizar grados de PBT homologados de acuerdo al reglamento de GMP. La producción de materiales como Ultramid FC y Ultradur FC, que cumplan con la normativa GMP, es costosa. El resultado de la adaptación a la normativa de GMP es que los fabricantes de plásticos, como Basf, deben extremar aún más sus esfuerzos durante los procesos de producción, cosa que se refleja no solo en un aumento de la logística y de la capacidad de almacenamiento, sino también en las secuencias de producción específicas y en la monitorización de los procesos. La operación de producción debe desarrollarse de manera específica y las líneas de producción mantenerse especialmente limpias, los empleados deben recibir la formación específica, el proceso debe documentarse y los riesgos de las variaciones de proceso deben verificarse de acuerdo con una lista de comprobación de GMP. Pero gracias a su proceso de integración vertical para la fabricación de poliamidas y polímeros PBT, Basf cuenta con la ventaja de estar en una posición de monitorización constante de todas las materias primas. Así mismo, el número de proveedores debe restringirse: solo se permite la utilización de aquellos aditivos que cumplan de manera probada con el reglamento de GMP y de contacto con los alimentos. La limpieza intensiva de las líneas de producción (que incluye a veces su desmontaje) es tan necesaria para la producción de acuerdo con las GMP como lo es la utilización de agua dulce para los depósitos de enfriamiento que se utilizan en la peletización.

Ya establecidos en el sector de la alimentación

La comercialización de los productos Ultrason (PSU, PESU, PPSU) y Ultraform (POM) se ha centrado tradicionalmente en el sector de la alimentación (y también van acompañados de los certificados de calidad necesarios). La mayor parte de la gama Ultraform de Basf está homologada para el contacto con los alimentos desde hace mucho tiempo. Ésta incluye los productos con pigmentos y sin ellos, así como las variantes reforzadas con fibra de vidrio y las que cuentan con propiedades tribológicas optimizadas. Sus aplicaciones más frecuentes son las unidades de elaboración de bebidas calientes para las máquinas de café completamente automáticas, las cintas transportadoras de la industria alimenticia, los molinillos de los saleros y otras piezas funcionales, como los engranajes de los dispositivos de dosificación que entran en contacto con los alimentos. Muchos grados POM también cumplen con las normas más estrictas relativas al contacto con el agua potable. Se trata de productos necesarios, como por ejemplo en los cabezales de ducha y en las piezas funcionales de la grifería de agua potable. Ultrason, la línea de productos de alta temperatura de Basf, ya cuenta con la homologación para todos los productos esenciales destinados al sector de la alimentación y para muchos grados destinados al contacto con el agua potable. Los productos esenciales de las gamas de Ultrason E (PESU) y Ultrason P (PPSU) también están homologados para su utilización en el envasado. Su amplia gama de aplicaciones incluye los platos de microondas, los biberones, así como las membranas de filtro para el tratamiento del agua potable (figuras 3 y 4).

Además de PA, PBT y muchos plásticos de uso general, Basf lleva mucho tiempo ofreciendo polímeros estirénicos para el envasado de alimentos, que cumplen con las normas de alta seguridad que se exigen. Las gamas de Styroflex y Styrolux de Basf de polímeros SBS se emplean con asiduidad en forma de vasos de plástico, utensilios de menaje para los aviones y parcelas de comida diaria y por lo tanto, han sido homologados a todos los niveles para el contacto con los alimentos. En caso del poliestireno o Styropor, así como las poliamidas para extrusión, la homologación incluye exclusivamente a las marcas seleccionadas. El concepto básico que no debemos olvidar es que la certificación para el contacto con los alimentos es necesaria tanto para el contacto directo con los alimentos como indirecto: tanto para las películas elásticas y transparentes de Styroflex que se aplican en contacto directo con la carne cruda, como para las envolturas retráctiles de Styrolux que se utilizan para envolver las botellas de yogur bebible. Basf presentó un producto hecho a la medida, Styrolux HS 70, especialmente concebido para esta aplicación en 2007 (figura 5).

Para proteger al consumidor, los órganos legislativos imponen unas estrictas exigencias de seguridad para los materiales que están en contacto con los alimentos. Para garantizar dicha seguridad, los fabricantes de plásticos deben contar con amplios conocimientos relativos a los aspectos de la normativa y aplicarlos en forma de medidas de aseguramiento de la calidad. Solamente aquellos fabricantes que puedan demostrar que cumplen con la normativa sobrevivirán en este mercado.