Los sistemas de prendas para salas limpias representan una parte fundamental de la estrategia de control de la contaminación y de la validación del proceso

Anexo 1 de las Buenas Prácticas de Fabricación (GMP): criterios de selección de las prendas de protección para salas limpias

Steve Marnach, EMEA Tranining manager & Specialist critical environments de DuPont

04/02/2022

El siguiente extracto de la primera página del segundo borrador resume el nuevo enfoque: “Los procesos, los equipos, las instalaciones y las actividades de fabricación deben gestionarse de acuerdo con los principios de la gestión de riesgos para la calidad (QRM, por sus siglas en inglés) que proporcionan un medio proactivo para identificar, evaluar científicamente y controlar los riesgos potenciales para la calidad”.

Prevé que todas las actividades de fabricación de productos farmacéuticos se regirán de forma integral por los principios de la gestión de riesgos para la calidad y se documentarán en la estrategia de control de la contaminación (CCS, por sus siglas en inglés). Dicha estrategia de control de la contaminación se convertirá en un documento dinámico, fundamentado en un enfoque científico basado en datos, que deberá actualizarse y mejorarse continuamente para controlar los posibles riesgos para la calidad.

El nuevo borrador exige un enfoque proactivo: ya no bastará con reaccionar y corregir la contaminación detectada Se espera que los fabricantes comprendan plenamente sus procesos y procedimientos, de modo que puedan identificar los riesgos potenciales para la calidad, implantar todos los medios técnicos y de procedimiento para controlar estos riesgos y aspirar a una mejora continua. Dado que los sistemas de prendas para salas limpias constituyen una parte fundamental en la fabricación estéril y aséptica, también deben gestionarse con arreglo a los principios de la gestión de riesgos para la calidad.

Principios de la gestión de riesgos para la calidad (QRM) que se deben aplicar a las prendas para salas limpias

La gestión de riesgos para la calidad comienza con el análisis y la comprensión de todos los riesgos para la calidad asociados a los operadores de salas limpias que utilizan prendas de vestir destinadas a este entorno. Mediante un análisis completo basado en datos, se podrán diseñar procedimientos de certificación, cualificación, validación y control que tengan la calidad incorporada, de modo que formen parte de una estrategia integral de control de la contaminación.

Es necesario realizar un análisis para comprender los riesgos de contaminación procedentes de los operadores que usan prendas para salas limpias. Los operadores representan la mayor fuente de contaminación dentro de las salas limpias, siendo responsables del 75% de todos los contaminantes1. Esta contaminación proviene tanto de los propios operadores como de las prendas que usan en la sala limpia.

Las propias prendas para salas limpias pueden ser una fuente de contaminación, riesgo que también debe evaluarse. Por ejemplo, el material utilizado para confeccionar las prendas (no tejido para prendas de un solo uso o tejido para prendas reutilizables) puede desprender más o menos partículas según la naturaleza de las fibras o filamentos utilizados, su resistencia a la abrasión o su confección. Los acabados (cremallera, botones, elásticos o hilos de coser) también pueden representar una fuente de contaminación. El diseño de la prenda también influye, por lo que debe ser evaluado. Un detalle que a menudo se descuida es el embalaje en el que vienen las prendas para salas limpias, que podría ser una fuente adicional de contaminación (es decir, bolsa de papel frente a bolsas de plástico).

Principales etapas de la validación

Una vez evaluados los riesgos, deben eliminarse o sustituirse por medios técnicos u organizativos en la medida de lo posible. Además, los riesgos residuales deben mitigarse en la medida de lo posible mediante un sistema validado de prendas para salas limpias. La guía general de la UE sobre la validación (Anexo 1519 de las Buenas Prácticas de Fabricación) proporciona el marco general que también se puede aplicar a la cualificación de los sistemas de ropa para salas limpias. Este enfoque de validación consta de cinco pasos: la definición de la especificación de los requisitos del usuario (URS, por sus siglas en inglés), la cualificación del diseño (DQ, por sus siglas en inglés), la cualificación de la instalación (IQ, por sus siglas en inglés), la cualificación operativa (OQ, por sus siglas en inglés) y la cualificación del rendimiento (PQ, por sus siglas en inglés). Si bien la cualificación del diseño y la cualificación de la instalación son las que más influyen en la calidad alcanzada, no hay que descuidar las demás etapas y es importante proceder paso a paso2.

Especificación de requisitos del usuario (URS)

Cualificación del diseño (DQ)

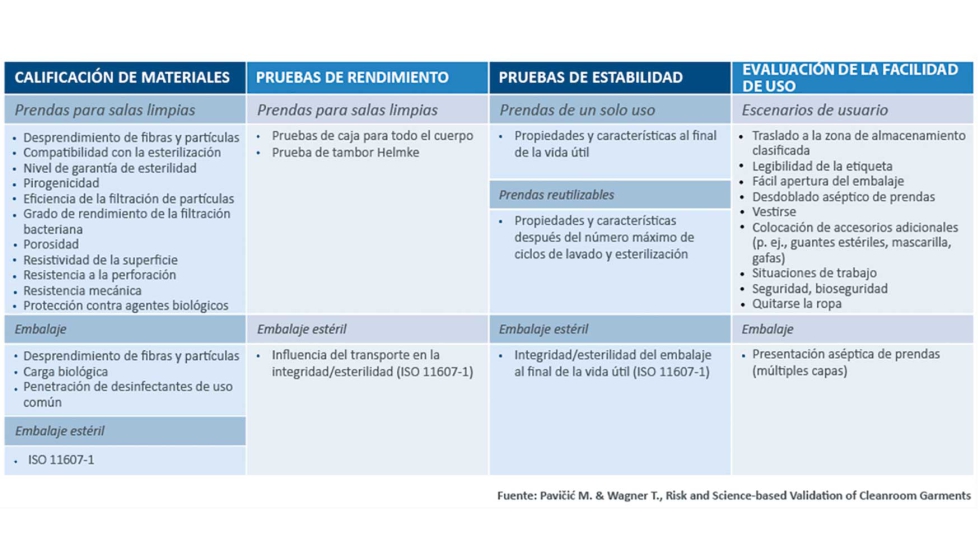

M. Pavičić y T. Wagner han proporcionado una tabla de propiedades que deben ser evaluadas:

1) Cualificación de materiales

- Para determinar si las prendas son realmente estériles, es importante verificar si el fabricante está siguiendo un proceso de esterilización validado y puede garantizar un nivel de garantía de esterilidad de 10-6 según ANSI/AAMI/ISO 11137-1 y documentarlo en un certificado de esterilidad. No basta con un simple certificado de irradiación o un documento que acredite un proceso de autoclave interno.

- Dado que las prendas para salas limpias tienen que actuar como una barrera contra la contaminación humana generada por los operadores, es importante evaluar el grado de rendimiento de la filtración de los materiales (tejidos no-tejidos o de poliéster reutilizables) utilizados para la confección de las prendas. La eficiencia de filtración de partículas (PFE, por sus siglas en inglés) frente a partículas secas puede evaluarse con el método de ensayo EN 143 (TSI 8130), que mide la eficiencia de filtración utilizando partículas de sal con un diámetro de 0,3 µm. Por su parte, el grado de rendimiento de la filtración bacteriana (BFE) puede evaluarse con el método de ensayo ASTM F2101.

2) Pruebas de rendimiento

- El método de ensayo del tambor de Helmke según la norma IEST-RP - C003.4 es una buena forma de evaluar el desprendimiento de partículas de las prendas para salas limpias, especialmente en el caso de las prendas que se lavan varias veces.

- La prueba de la caja corporal (IEST-RP-CC003.4) es el único método de ensayo disponible para evaluar el desprendimiento de partículas cuando un operador lleva puesta una prenda. Permite evaluar tanto el desprendimiento de partículas de la prenda como su PFE y BFE de las partículas desprendidas por el operador.

3) Pruebas de estabilidad

Es importante comprobar cómo cambiarán las características y propiedades de la prenda con el paso del tiempo (debido al envejecimiento, el desgaste, los ciclos de lavado-secado-esterilización). Por lo tanto, es necesario validar los rendimientos enumerados anteriormente en las peores condiciones, es decir, para las prendas de un solo uso que evalúan las prendas de diferentes lotes y al final de su vida útil, y para las prendas reutilizables después de 10, 20, 30, 40 y 50 ciclos de lavado-secado-esterilización para evaluar el final de la vida útil de las prendas (los estudios de Romano F., Ljungqvist B. y B. Reinmüller han demostrado que los lavados repetidos deterioran el rendimiento de las prendas3).

4) Evaluación de la facilidad de uso

Es importante revisar los escenarios de los usuarios y evaluar el embalaje de las prendas para asegurarse de que las prendas para salas limpias puedan utilizarse con unos riesgos de contaminación y seguridad restantes aceptables. Aunque esto lo suele hacer el usuario final, los proveedores también pueden evaluar y suministrar datos a los usuarios.

Cualificación de instalación (IQ)

Cualificación operativa (OQ)

Cualificación del rendimiento (PQ)

Por supuesto, la cuestión no acaba ahí: para demostrar el estado de control, es importante la revalidación periódica del sistema de prendas, el seguimiento constante y la revisión crítica de los cambios en las prendas o en el sistema.

Conclusión

- Ramstorp M., ‘Introduction to Contamination Control and Cleanroom Technology’, Wiley VCH, 2000, Weinheim (Alemania)

- Pavicic M. & Wagner T., ‘Risk & Science-Based Validation of Cleanroom Garments’, IVT Network 2019, https://www.ivtnetwork.com/article/risk-science-based-validation-cleanroom-garments

- Fuentes: Ljungqvist B. y Reinmüller B., Aseptic Production, Gowning Systems and Airborne Contaminants, 2004 & Romano F., Ljungqvist B., Reinmüller B., Gustén J. and Joppolo C.M., Performance test of technical cleanroom clothing systems, 2016

Referencias

Ramstorp M., ‘Introduction to Contamination Control and Cleanroom Technology’, Wiley VCH, 2000, Weinheim (Alemania)

Ramstorp M, ‘Cleanroom Garments from a Quality Risk Management Approach’, EJPPS 2019 Volumen 24 Número 3

Pavicic M. & Wagner T., ‘Risk & Science-Based Validation of Cleanroom Garments’, IVT Network 2019, https://www.ivtnetwork.com/article/risk-science-based-validation-cleanroom-garments

Ljungqvist B. y Reinmüller B., Aseptic Production, Gowning Systems and Airborne Contaminants, 2004

Romano F., Ljungqvist B., Reinmüller B., Gustén J. y Joppolo C.M., Performance test of technical cleanroom clothing systems, 2016