Resultados de un ensayo no destructivo para el autocontrol del fabricante y del usuario

La resistividad eléctrica como parámetro de control del hormigón y su durabilidad

Carmen Andrade, Instituto de Ciencias de la Construcción Eduardo Torroja (IETcc – CSIC)23/12/2009 23 de diciembre de 2009

La EHE-08 supone un avance sobre las anteriores versiones en diversos aspectos de la calidad y durabilidad del hormigón. Estos requisitos más estrictos y el aumento de las posibilidades de diseño de la mezcla que permiten la generación moderna de aditivos, así como la necesidad de converger hacia una mayor sostenibilidad de los recursos, suponen una gran responsabilidad para el fabricante que se ve en la obligación de determinar en estado fresco cual será el comportamiento futuro del material. Igualmente, el usuario debe ser protegido en su derecho de demandar un producto con la calidad que ha especificado. Para responder a esta necesidad del fabricante y del usuario, lo idóneo es poder disponer de un ensayo no destructivo que permita el autocontrol del fabricante, así como el seguimiento del material por parte del usuario a lo largo de su ciclo de vida.

Este ensayo no destructivo se está desarrollando desde hace años en el Instituto Eduardo Torroja de Ciencias de la Construcción y en el momento actual ya se dispone de resultados que permiten afirmar que la medida de la resistividad eléctrica del hormigón es un ensayo que valora los siguientes aspectos de éste:

- El endurecimiento en estado fresco

- El grado de curado

- La resistencia a la penetración de los cloruros y la carbonatación

- La velocidad de corrosión de la armadura

Se trata de un ensayo no destructivo, por lo que es muy adecuado para el autocontrol del fabricante y para el control de calidad del usuario

Es decir, la resistividad eléctrica, ρ, es capaz de informar al fabricante y al usuario de la microestructura del hormigón, de su porosidad y de su contenido en agua. Con ello, se tiene un control completo de las etapas por las que pasa el material. Como cuestión fundamental y complementaria, se ha desarrollado un método para el diseño de la mezcla de componentes del hormigón para alcanzar una resistividad determinada. Al ser un ensayo no destructivo que se puede repetir muchas veces sin perturbar el material, es muy adecuado para el autocontrol del fabricante y para el control de calidad del usuario. Brevemente se ilustran los aspectos principales mencionados.

¿Qué es la resistividad eléctrica?

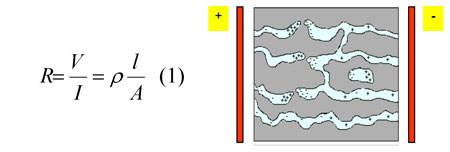

Como indica la Ley de Ohm, la resistividad es una propiedad volumétrica del material e indica su resistencia al paso de las cargas eléctricas:

Figura 1. La porosidad se puede evaluar por la resistencia al movimiento de las cargas eléctricas (los iones) de la fase acuosa de los poros del hormigón

Donde R es la resistencia eléctrica que se mide aplicando un voltaje V y midiendo el paso de corriente I. Esa relación es igual a la resistividad por el factor geométrico l/A, es decir por la l = distancia entre electrodos y A = área transversal de paso de la corriente.

Cuanto mayor es la resistividad menor es la porosidad del hormigón y mayor su resistencia mecánica, al tener más fase sólida por volumen. Además, si el hormigón no está saturado de agua, la resistividad crece, por lo que es un indicador de su grado de saturación. Por tanto, la resistividad es un indicador de la calidad del hormigón al indicar su porosidad, y es un indicador de su grado de saturación y puede servir para el control del grado de curado.

La medida de la resistividad

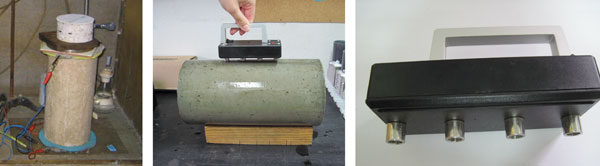

La medida de la resistividad puede realizarse colocando unos electrodos en las caras paralelas de las probetas cilíndricas (figura 3) o usando ‘el método de las 4 puntas’ (figura 4). Para la medida rápida de la resistividad en el hormigón e in situ, el IETcc y Geocisa han desarrollado el resistivímetro portátil que se muestra en la figura 4 y 5.

Existe además una norma UNE que describe los dos métodos de medida: PNE 83988 – Durabilidad del hormigón – Determinación de la resistividad del hormigón – Parte I (Método directo) y Parte II (Método de Wenner).

Figura 3. Método directo.

Figura 4. Método de las 4 puntas.

Figura 5. Resistivímetro portátil.

El endurecimiento en estado fresco

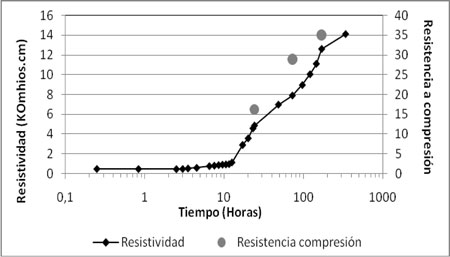

Dado que al mezclar el cemento con el agua se obtiene una suspensión, la resistividad al principio del mezclado es muy baja pero, según va hidratándose el cemento y el hormigón va fraguando y endureciendo, la resistividad aumenta. En la figura 6 se muestra un ejemplo de la curva de resistividad durante las primeras 24 horas. El desarrollo de la curva permite identificar la acción de los aditivos, así como otros aspectos del fraguado, que son motivo en el momento actual de una tesis doctoral (Nuria Rebolledo) en el IETcc.

Figura 6. Desarrollo de la resistividad durante el fraguado y endurecimiento.

La relación con la resistencia a compresión que se indica en la figura 6 también está siendo objeto de estudio y se están desarrollando expresiones matemáticas que ligan ambos parámetros, lo que permitiría al fabricante predecir la resistencia mecánica desde las primeras horas.

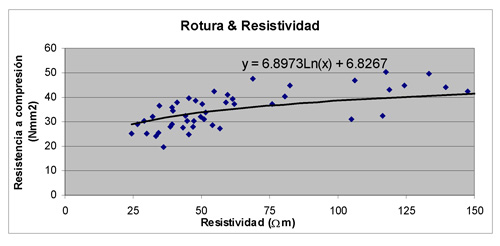

Figura 7. Relación entre resistencia a compresión y resistividad para un tipo de cemento.

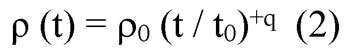

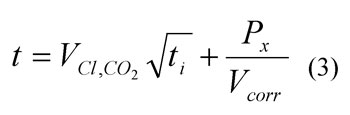

La evolución de la resistividad es paralela a la de la resistencia como se muestra en la figura 7 y por ello la resistividad permite además de predecir la resistencia, indicar el “factor de edad” que es esencial para los modelos de durabilidad que se comentaran a continuación. La figura 8 muestra la inversa de la resistividad con el tiempo para un hormigón de la que se puede calcular el factor de edad q que se indica en la ecuación (2).

Figura 8. Variación con el tiempo de la inversa de la resistividad (conductividad).

El grado de curado del hormigón

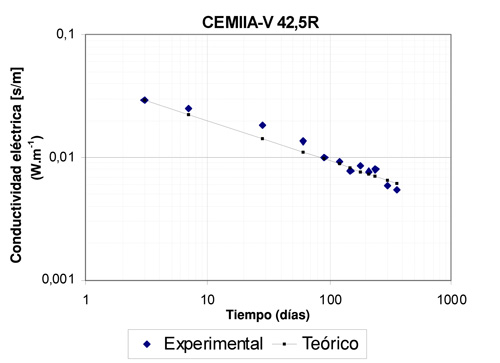

El curado del hormigón es un aspecto muy importante que afecta al comportamiento a largo plazo si bien no hay un método que permita cuantificarlo. La resistividad sí lo permite ya que detecta muy bien el secado superficial, y con ello, el grado de evaporación o saturación de los poros del hormigón. Comparando la resistividad de un hormigón bien curado con otro mal curado es posible encontrar un porcentaje de saturación relativa de los poros que cuantifica el grado de curado (figura 9). Esta relación, obtenida en su tesis doctoral por Luis Fernández Luco, resulta un método muy sencillo de control en obra del curado.

Figura 9. Resistividad relativa frente a perdida de peso por secado en el curado.

Modelos de durabilidad

La resistencia a la penetración de los cloruros y la carbonatación. La velocidad de corrosión de la armadura.

En la actual EHE-08 no sólo se indican las proporciones de la mezcla de hormigón que son adecuadas para resistir en cada tipo de ambiente, sino que además se contempla un Anejo 9 que abre la puerta al uso de modelos para la predicción de la durabilidad del hormigo en relación a la corrosión de la armadura. Estos modelos son todavía muy poco precisos ya que no están calibrados a largo plazo.

La resistividad también puede utilizarse en una expresión matemática para la predicción tanto del periodo hasta que se desarrolla la corrosión de la armadura como para cuantificar el periodo de propagación de la corrosión. Esta posibilidad se basa en la relación inversa entre la resistividad eléctrica y la difusividad de los iones. Es decir, a mayor resistividad se produce un movimiento menor de las cargas eléctricas (los iones de los poros del hormigón) debido a que mayor resistividad indica menor porosidad.

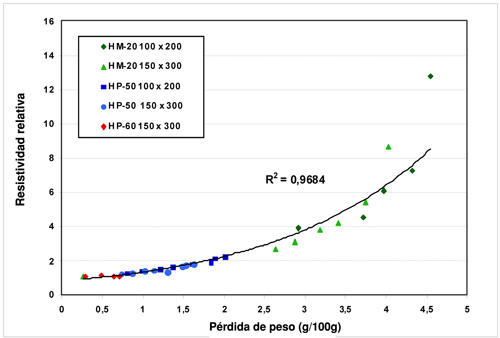

El trabajo ha sido el objeto de la tesis doctoral de Renata d’Andrea. Si la vida total del la estructura es la suma del periodo hasta que la armadura se corroe (ti) más el periodo de propagación (tp) de la corrosión hasta alcanzar un determinado ancho de fisura del recubrimiento, se puede decir que el tiempo de vida total será: t = ti + tp. Y si consideramos que el periodo de iniciación es proporcional a la raíz cuadrada del tiempo y el de propagación es lineal con la pérdida de diámetro de la armadura resulta:

Sustituyendo en esta expresión el valor de la velocidad VCl, CO2 de ingreso de los cloruros o la carbonatación por su equivalente de resistividad eléctrica la expresión que se obtiene es:

En esta expresión se incluye el “Factor de Reacción” que depende del tipo de cemento y los factores kCl, CO2 que depende del tipo de ambiente. De esta manera el cálculo de la vida útil es posible a partir del valor de la resistividad del hormigón y de unos factores que tienen unos valores fijos que dependen del ambiente o del tipo de cemento.

Por ejemplo, para un recubrimiento de 5 centímetros en un hormigón a colocar en la clase de ambiente IIIb fabricado con un cemento tipo II/A, para una vida útil de 100 años y los factores de reacción y de edad que se indican en la tabla 1, los cálculos con la fórmula (4) resultan en un valor de la resistividad necesario de 87,6 Ω·m.

| Cemento de tipo II/A |

rCl = 1,8 |

| Clase de exposición XS2 |

K [cm3/año] = 17.000 |

| Tiempo de vida |

t [año] = 100 |

| Grosor de la cubierta |

XCl [cm] = 5 |

| Factor de envejecimiento durante 10 años |

q = 0,3 |

Tabla 1. Ejemplo de cálculo de la resistividad necesaria.

Es decir, será necesario diseñar una mezcla de hormigón que de a 28 días de curado húmedo esa resistividad. Así, la durabilidad es posible calcularla con conceptos simples mediante la medida de la resistividad del hormigón a 28 días de forma paralela a como se ensaya la resistencia a compresión.

En cuanto a la velocidad de corrosión de la armadura, es también proporcional al grado de humedad y por tanto a la resistividad del hormigón en el ambiente en que se encuentre: Icorr = kcorr/r donde kcorr es una constante. El grado de humedad del hormigón depende del clima, es decir de la cantidad de lluvia y de la temperatura. Con esta relación es posible calcular lo que duraría el periodo de propagación de la corrosión hasta que se alcance una fisuración del recubrimiento prefijada.

Diseño de la mezcla de hormigón para obtener una determinada resistividad

Este aspecto es el que permite usar el concepto de la resistividad de una forma práctica por el fabricante, ya que es necesario diseñar una mezcla que aporte los valores requeridos de la misma manera que se hace para conseguir una determinada resistencia mecánica.

Este aspecto también ha sido estudiado por Renata d’Andrea en su tesis doctoral. Es posible relacionar la resistividad con la composición de la mezcla a través de las Leyes de Powers (que calculan la porosidad de la pasta de cemento a partir de la relación a/c) y de Archie (que relaciona la porosidad con la resistividad). Así, suponiendo un contenido en cemento por metros cúbico de hormigón, es decir, un volumen de pasta por metro cúbico, se puede calcular la relación a/c que permite obtener una determinada porosidad y con ello una determinada resistividad del hormigón. Para completar el estudio es necesario también aplicar el “factor de tortuosidad” que se ha calculado para cada tipo de cemento.

En la figura 10 se dan las relaciones encontradas en una serie de hormigones estudiados entre resistividad eléctrica calculada y medida. La metodología que se puede seguir es:

1. Se elige el tipo de cemento y se obtendrá del fabricante de cementos los valores de las variables factor de retardo (r) y tortuosidad (τ).

Figura 10. Relación entre los valores de la resistividad, medidos a los 28 días y estimados a partir del modelo basado en la ley de Archie.

2. Se estima una relación w/c, que será introducida en el cálculo de la porosidad de la pasta por la ecuación de Powers, y un contenido de cemento c, que será introducido en el cálculo de la porosidad del hormigón, donde ε = εp· γ.

3. Se aplica la ecuación basada en la ley de Archie, ρ = ρ0 · (εp · γ)-τ, donde se comprueba que los valores estimados para w/c y c son los ideales para alcanzar ρ calculado en el paso 2. En el caso de que no se logre el objetivo se pasaría a un paso complementario que sería, o bien elegir otro tipo de cemento con otros valores de r y τ hasta comprobar la validez de w/c y c, o bien modificar los valores de w/c y c hasta lograrlo.

4. Finalmente, se comprueba que el valor de rap cumple el demandado por el proyectista del proyecto mediante la determinación experimental de la resistividad en el hormigón saturado a los 28 días, ρes, a partir de la relación ρap/r.

Conclusiones

La necesidad de calcular la durabilidad del hormigón ha llevado a buscar un ensayo que fuera capaz de cuantificar todas las fases del proceso desde la fabricación del hormigón hasta su curado y endurecimiento. La resistividad eléctrica como inversa de la conductividad-difusividad es una propiedad del hormigón que permite su control de forma no destructiva y por ello, accesible al autocontrol. La resistividad es un indicador del fraguado y de la resistencia mecánica, del grado de saturación del hormigón y por ello del grado de curado y de la impermeabilidad o resistencia al ingreso de sustancias agresivas en el hormigón. Finalmente tiene una relación directa con la velocidad de corrosión al indicar el grado de humedad del hormigón.

ReferenciasAlonso, C., Andrade, C., González, J.A. (1988) ‘Relation between concrete resistivity and corrosion rate of the reinforcements in carbonated mortar made with several cement types’, Cement and Concrete Res. Vol. 18, pp. 687-698.

Andrade, C., Alonso, C., Arteaga, A. & Tanner, P. (2000) ‘Methodology based on the electrical resistivity for the calculation of reinforcement service life’ 5th Canmet/ACI Int. Conference on Durability of concrete – Supplementary papers volume. Barcelona, Spain, pp. 899-915.

Andrade C., d’Andréa R., Castillo A., Castellote M. ‘The use of electrical resistivity as ndt method for specification the durability of reinforced concrete NDTCE’09, Non-Destructive Testing in Civil Engineering’, Nantes, France, June 30th – July 3rd, 2009

Baroguel-Bouny, V.; et al., ‘Concrete design for a given structure service life. Durability control with respect to reinforcement corrosion and alkali-silica reaction. State-of-the-art and guide for the implementation of a perfomance-type and predictive approach based upon durability indicators’ (in French), Scientific and technical documents-AFGC, July 2004, 252 p.

McCarter, W. J., and Garvin, S., (1989) ‘Dependence of Electrical Impedance of Cement-Based Materials on their Moisture Condition’, J. Phys. D: Appl. Phys., Vol. 22, pp. 1773 – 6

Monfore, G.E. (1968) ‘The electrical resistivity of concrete’. Journal of PCA, pp.35-48.

Page, C.L., Short, N.R. & El Tarras, A. (1981) ‘Diffusion of Chloride lons In Hardened Cement Pastes’ Cement and Concrete Research. Vol. 1 1, No. 3, pp. 395-406.

Polder, R.; Andrade, C.; Elsener, B.; Vennesland, O.; Gulikers, J.; Weidert, R.; and Raupach, M.; ‘Test methods for on site measurement of resistivity of concrete’”, RILEM TC 154-EMC: ‘Electrochemical techniques for measuring metallic corrosion’, Materials and Structure, Vol 33 (2000), pp. 603-611.

Tuutti, K. (1982) ‘Corrosion of Steel in Concrete’, Swedish Cement and Concrete Research Institute (CBI) no.4-82, Stockholm.

Wang, C. Zhang and W. ‘Sun, Fly ash effects. II. The active effect of fly ash, Cement and Concrete Research 34’ (2004), pp. 2057–2060

Wenner F., ‘A Method of Measuring Earth Resistivity’. Bull, National Bureau of Standards, Bull 12(4) 258, s 478-496; 1915/16.

Whiting, D. 1981, ‘“Rapid determination of the chloride permeability of concrete’ – Federal Highway Administration – Report FHWA/RD-81/119.

EMPRESAS O ENTIDADES RELACIONADAS

Consejo Superior de Investigaciones Científicas