Caso de éxito de Wipotec-OCS

Pesaje de altos vuelos para barquillos y barritas de cereales

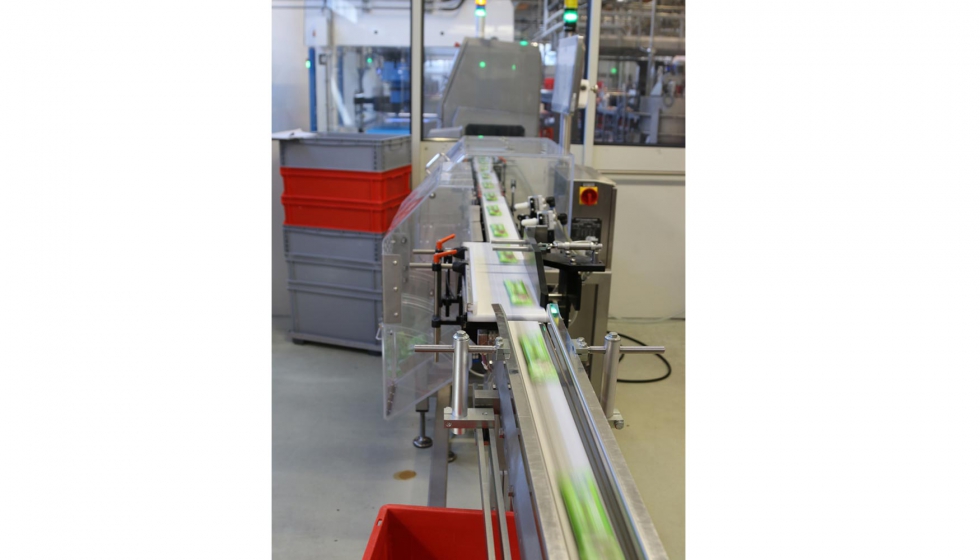

Otto Beier Waffelfabrik GmbH fabrica barquillos desde hace más de 80 años, y recientemente también especialidades en barritas para la industria y el comercio. La empresa, situada en Miltach, es uno de los más grandes e importantes fabricantes de barquillos en Alemania. La incorporación más reciente para garantizar el control de calidad es una controladora de peso doble HC-A-FL (Flexible Lenght) de Wipotec-OCS. Este modelo del fabricante alemán fue el único capaz de pesar de manera segura, fiable y calibrada en este rango de velocidades y esta categoría de pesos.

Otto Beier ha experimentado un desarrollo impresionante durante la última década y su dinamismo parece no tener límites. En 2017 añadió 1.600 m2 para un almacén de materias primas y salas adicionales para el desarrollo de productos. La ampliación también avanza en relación con la tecnología de inspección de los productos propios y actualmente en las líneas de producción están integradas seis controladoras de peso certificadas de Wipotec-OCS.

En la producción de barritas además de la calidad tiene mucha importancia la velocidad. En la fábrica se producen cada día unos diez kilómetros de barquillo, y cada año se procesan entre 1600 y 1700 toneladas de fruta. La producción alcanza los 50 millones de barritas al año y suministran a más de 40 países de todo el mundo. En Miltach se fabrican barritas de fruta desde 2008 y actualmente son el segundo pilar de la producción después de los barquillos. Markus Beier, codirector de la empresa y responsable de compras, explica que actualmente la marca propia constituye la mayor parte de la facturación. Tienen desarrollo de productos propio y un departamento que garantiza la conformidad con las normativas nacionales e internacionales.

Eliminación del muestreo aleatorio

Lo que en un principio puede parecer pausado, cuando las barritas salen de la unidad de corte en filas de doce unas junto a otras en la cinta transportadora, se convierte poco después en una auténtica carrera cuando al final de la línea de producción se alcanzan hasta 500 productos envasados por minuto que pasan uno tras otro a toda velocidad por la cinta. A estas velocidades, incluso la resistencia del aire y la manipulación de los productos tienen una importancia considerable sobre el pesaje: en algunos casos los productos pesan tan solo 12,5 g. De un producto al siguiente solo pasan unas fracciones de segundo en la célula de pesaje que, tras un brevísimo tiempo de estabilización, está lista de nuevo para pesar de forma precisa y fiable. Si en la fábrica de barquillos el pesaje de unos productos tan ligeros a alta velocidad no funcionase con éxito, habría que tomar muestras aleatorias y, aun así, no se tendría la certeza de que los productos se encuentran dentro de las especificaciones propias o las de la ordenanza de productos preenvasados. Se haría necesario incrementar el peso medio de los productos bien cortándolos más largos o aumentado el grosor de la masa antes del cortado. Ambas medidas reducirían la eficiencia de la producción.

Células de pesaje más rápidas

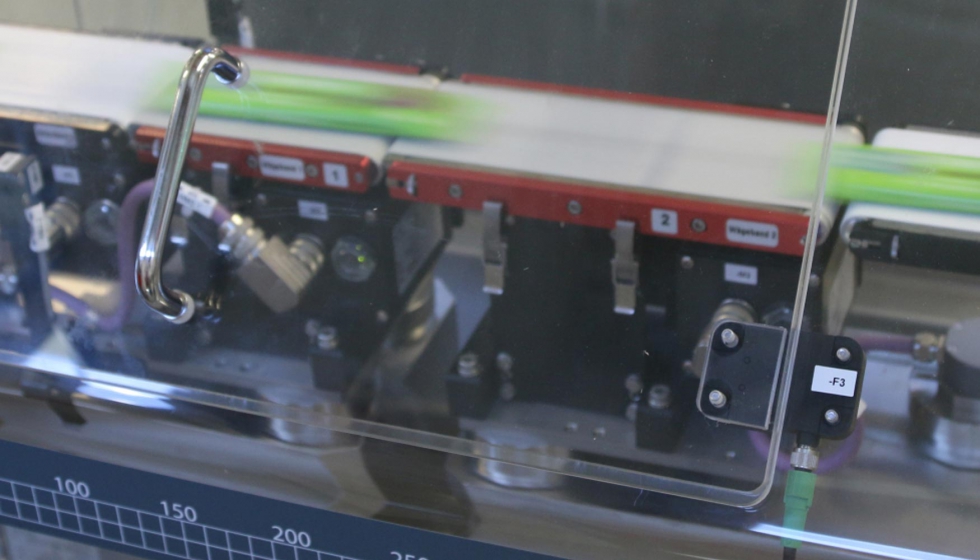

En todas las controladoras de peso de Wipotec-OCS se utilizan células de pesaje basadas en la compensación de fuerza electromagnética (EMFR). La ventaja decisiva de una célula de pesaje EMFR consiste en el tiempo de estabilización extremadamente corto mencionado antes. En comparación con el principio de pesaje de la galga extensiométrica, este tipo de células proporciona valores de peso mucho más rápidos, lo cual aporta grandes ventajas en el área de las aplicaciones de pesaje dinámico. Además, no tiene piezas de desgaste, por lo que funciona completamente libre de mantenimiento.

La controladora de peso doble HC-A-FL puede pesar productos muy ligeros incluso a altas velocidades con seguridad de calibración, y separar de forma segura los productos con peso insuficiente utilizando sopladores de aire comprimido. Esto se realiza al final de cada una de las tres líneas de producción, que pueden tener una longitud de hasta 40 metros, a las que se añaden tramos de embalaje de 15 metros. Sin embargo, la verdadera ventaja de la controladora de peso doble reside en su principio constructivo: combinando de forma consecutiva dos cintas de pesaje, puede pesar productos de diferentes longitudes a la máxima velocidad manteniendo la mínima distancia posible entre los productos. La gama de longitudes de producto en la fábrica de barquillos Otto Beier es muy amplia, desde las minibarritas de 3 centímetros de largo hasta los barquillos industriales de 40 centímetros.

Para Otto Beier es fundamental el acompañamiento durante la calibración que se realiza en el marco de los servicios del fabricante para todas las máquinas instaladas en Miltach. Un técnico de servicio, que acompaña al experto del almacén, verifica todos los ajustes de la controladora de peso doble y, dado el caso, responde a todas las dudas y preguntas que puedan haber surgido durante la instalación. “Ninguna otra controladora de peso fue capaz de pesar nuestros productos en este rango de velocidades con el margen de precisión requerido. Otras eran demasiado lentas, por lo que habría sido necesario tomar muestras aleatorias”, comenta Markus Beier.

Perspectivas de futuro

Cada año producen más de 800 modelos, a partir de los cuales se crean más de 50 nuevos productos. Por ello, Otto Beier tiene prevista una nueva línea de producción con el doble de capacidad en comparación con la actual y un rendimiento de 1.000 productos por minuto. Por otra parte, debido a la agrupación de los procesos de producción, se está considerando también la posibilidad de pesar los productos una vez embalados en cajas de cartón, con el fin de poder comprobar también si estas unidades están completas antes de enviarlas en palés. Ambos proyectos suponen un reto para el pesaje a alta velocidad.

Aunque la producción de barritas requiere menos energía que la de barquillos, la empresa apuesta cada vez más por las energías alternativas; el calor perdido en la propia planta en cogeneración se utiliza para calentar todos los edificios. Utilizando una instalación de refrigeración por absorción, el calor excesivo se transforma en frío, que se emplea en la climatización de las naves. Y para la obtención de energía adicional se han instalado equipos fotovoltaicos. Así que en Otto Beier, en manos de la familia durante generaciones, el sol podría brillar cada día porque siempre es temporada alta -las fluctuaciones estacionales en la producción sencillamente no existen-.