Cómo calcular y mejorar el comportamiento térmico del molde

En la feria Fakuma 2015, que tiene lugar en Friedrichshafen, Alemania, entre el 13 y el 17 de octubre próximos, Sigma Engineering GmbH (Aquisgrán, Alemania) presentará en el pabellón A5, stand A5-5105 la última versión de su tecnología Sigmasoft Virtual Molding.

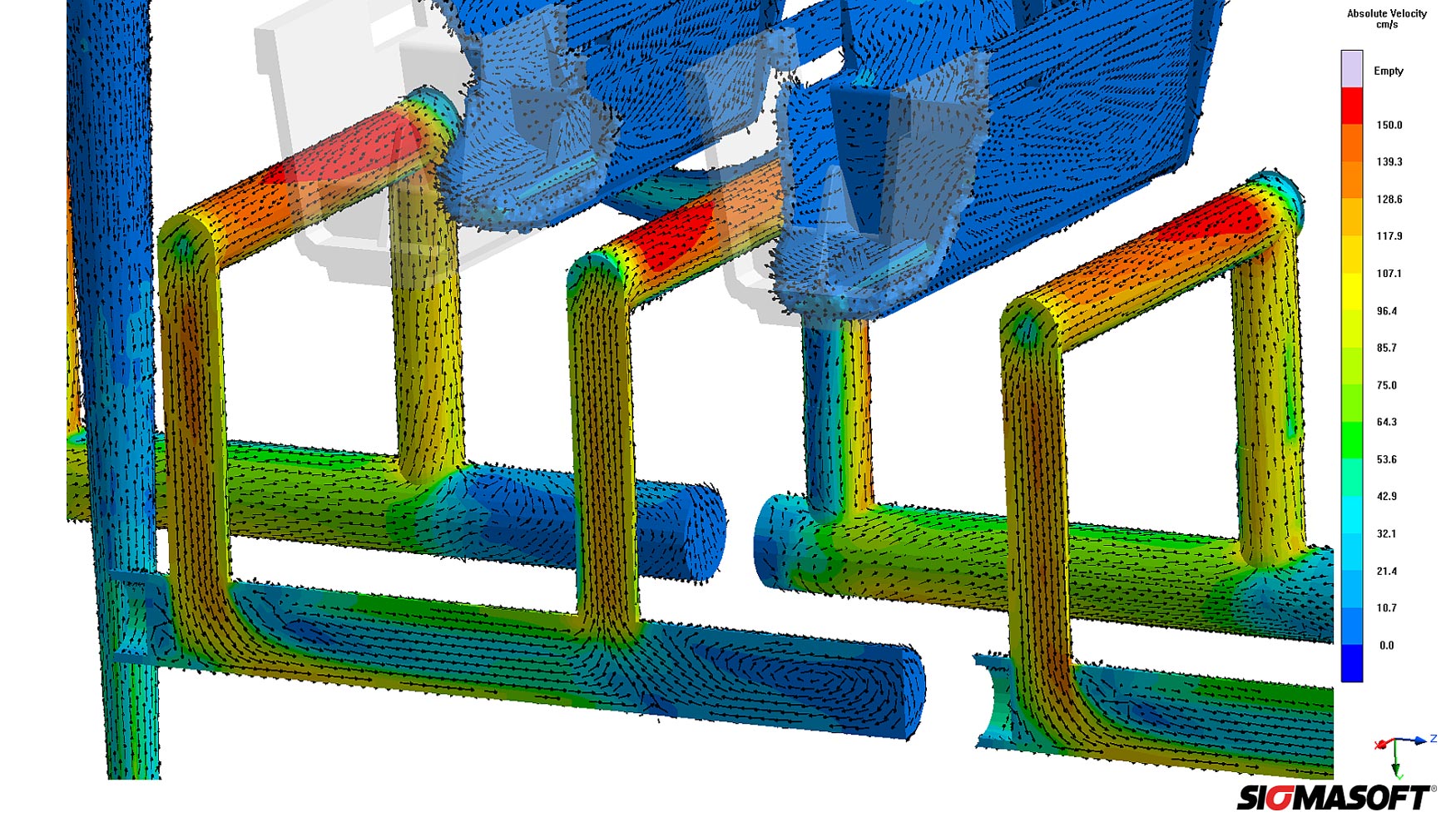

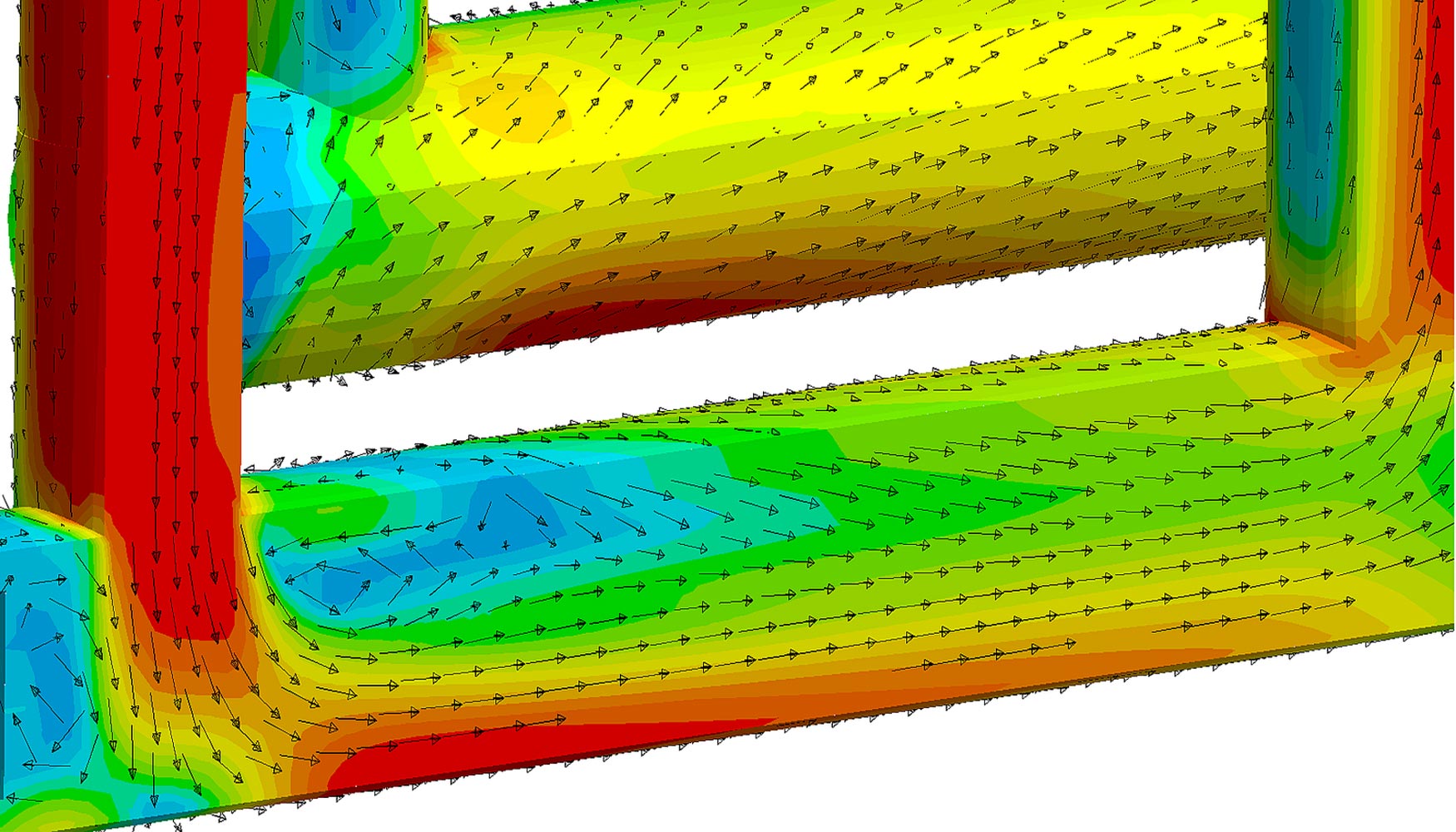

Esta versión 5.1 permite una predicción simultánea de los efectos de flujo tanto en el fundido como en el medio de atemperamiento (como se ve en la Figura 1). En esta forma es posible calcular no solo el desempeño de enfriamiento local, determinado por la tasa de flujo, sino que además para el usuario es posible reconocer claramente las zonas que tienen un atemperamiento deficiente, causado por zonas de flujo muertas en los canales de atemperamiento (Figura 2). Como consecuencia, el usuario puede evaluar el proceso completo en una sola simulación y por tanto explotar el potencial de optimización.

La nueva versión Sigmasoft v5.1 incluye otras mejoras: además de una interfaz de usuario totalmente renovada, también se han implementado nuevos modelos de materiales. De un lado, estos nuevos modelos permiten, para aplicaciones elastoméricas, la predicción de la degradación de material. De otro lado, la predicción de la segregación de partículas en la inyección de polvos (“powder injection molding”) se mejora sustancialmente, y la evaluación será más fácil a través de nuevos resultados que se encuentran disponibles.

Sigma es una empresa 100% propiedad de Magma, especializado en tecnología de procesos de fundición, con sede en Aquisgrán, Alemania. La tecnología Sigmasoft Virtual Molding optimiza el proceso de manufactura de componentes plásticos moldeados por inyección. Sigmasoft Virtual Molding combina la geometría 3D de sus piezas de partes y canales de inyección con el ensamble completo del molde y los sistemas de control de temperatura, y los incorpora en el proceso de producción actual para lograr una solución de molde de inyección “llave en mano” con un proceso optimizado.

En Sigma y Magma nuestro objetivo es ayudar a nuestros clientes a adquirir la calidad requerida en el producto durante la primera prueba del molde. Las dos líneas de producto –moldes de inyección de polímeros y fundición– comparten la misma tecnología de simulación 3D, enfocada en la optimización simultánea del diseño y el proceso. Sigmasoft Virtual Molding incluye por lo tanto modelos específicos de proceso y métodos de simulación 3D, desarrollados, validados y mejorados constantemente durante los últimos 25 años.

En la feria Fakuma 2015, Sigma Engineering GmbH presentará la última versión de su tecnología Sigmasoft Virtual Molding. Sigmasoft V5.1 hace posible por primera vez combinar la simulación de flujo del fundido y del medio de atemperamiento. A través de esta mejora, la predicción del comportamiento térmico del molde se hace más precisa