NIR: ¿Una herramienta en línea o de laboratorio?

La tecnología NIR se ha convertido en un imprescindible del proceso productivo del Aceite de Oliva, pero ¿qué es exactamente? Su capacidad de análisis (ya sea en laboratorio o en línea) permite una toma de decisiones eficiente y ágil, siendo esto un factor diferencial en los resultados obtenidos. Su implementación en línea (ayudado del laboratorio) permite obtener una base de información de vital importancia para la almazara moderna.

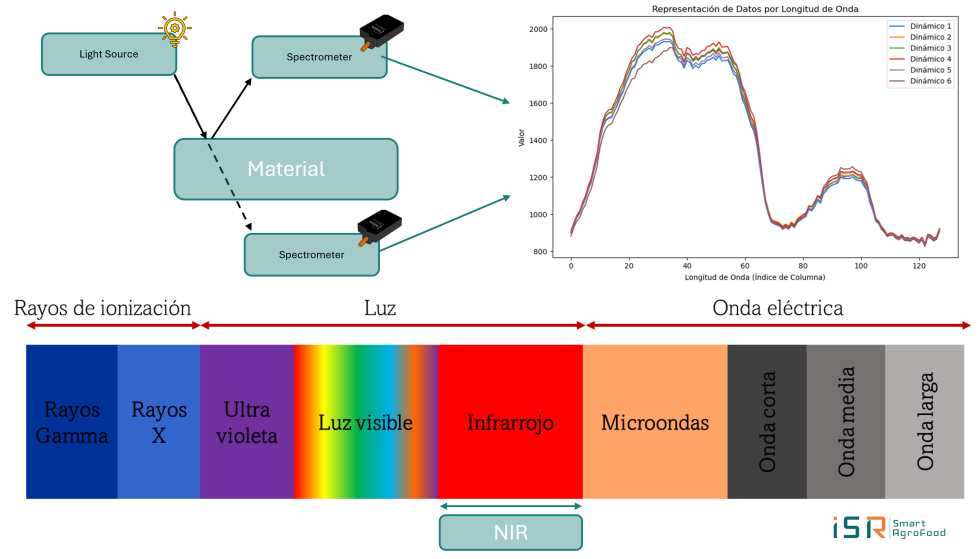

La Espectroscopia de Infrarrojo Cercano (NIR) es una técnica analítica que utiliza la región del infrarrojo cercano del espectro electromagnético. Esta tecnología se basa en la absorción de la luz infrarroja por las moléculas de la muestra. Al medir la cantidad de luz absorbida a diferentes longitudes de onda, se puede obtener información sobre la composición química de la muestra.

De esta forma, el proceso de medición con NIR se consigue a través de la emisión de un haz o haces de luz sobre una superficie y posteriormente analizando su comportamiento, una vez ha interactuado con el material en cuestión. Lo primero se hace con una fuente de luz que se determina en función de la necesidad de medición. Lo segundo, a través de un espectrómetro, el cual reproduce este comportamiento durante un determinado periodo de tiempo, consiguiéndose así ungráfico de la respuesta (ilustración 1) también conocido como respuesta espectral o espectro.

Por otro lado, dado que este proceso se puede hacer aprovechando la transmitancia o reflectancia de los materiales, se abre así un gran abanico de posibilidades en cuanto a lo que método de medición se refiere. Por esta razón (y por otras que no da tiempo a evaluar en este artículo), podemos encontrar diferentes versiones y productos basados en la misma tecnología, incluso pudiendo llegar a encontrar soluciones diferentes para un mismo caso de uso.

Por último, para que una aplicación de la tecnología sea funcional hay que entender o correlacionar esa respuesta espectral, utilizando lo que comúnmente conocemos como modelos de calibración. Estos se pueden entender como la traducción de la respuesta espectral a un idioma en el que podamos trabajar los parámetros que se necesitan medir. ¿Y cómo se hace esto?

Calibraciones: el verdadero potencial de la tecnología NIR

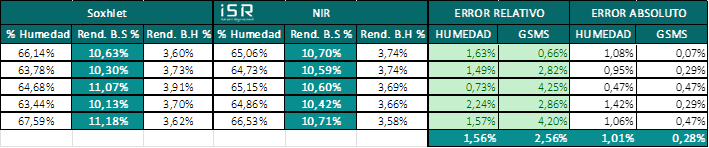

En la calibración de un nuevo sensor para obtener el valor de dos variables X e Y, comenzamos obteniendo medidas para ver como responde a diferentes escenarios. En paralelo, utilizamos otro método de medición contrastado que nos permita saber los valores reales de dichas condiciones. Así obtenemos una tabla de datos que permite enlazar la respuesta del nuevo sensor con los valores obtenidos con otro método referencia.

Una de las principales ventajas de la tecnología NIR es la capacidad para analizar múltiples componentes simultáneamente

Además, una de las principales ventajas de la tecnología NIR es la capacidad para analizar múltiples componentes simultáneamente, ya que, para un mismo modelo de calibración, podemos trabajar con diferentes variables simultáneamente. En la producción de aceite de oliva, por ejemplo, esta tecnología puede medir tanto el contenido graso como la humedad de la pasta de aceituna en una sola lectura, incluso siendo posible otros tipos de análisis.

Por esta razón, las calibraciones son fundamentales para un correcto funcionamiento y eso conlleva un proceso de supervisión que hay que planificar y llevar a cabo. Normalmente, este tipo de dispositivos tienen un modelo de calibración inicial que ofrece la posibilidad de trabajar de manera eficiente, pero siempre es necesario seguir obteniendo datos para obtener un perfil de respuesta concreto para cada producción. Es ahí donde reside la importancia de entender la tecnología: tendencias vs precisión.

En definitiva, sin una correcta calibración y proceso de supervisión de este, la tecnología NIR siempre será un tema complejo en cuanto a lo que fiabilidad se refiere. Sin embargo, aplicando metodologías de control, fácilmente integrables con la operativa habitual de una fábrica en cuanto a analíticas, podemos asegurar una medida óptima y que facilitará el control y monitorización de los procesos.

Entonces, ¿cuál es la diferencia entre NIR en línea y de sobremesa?

Lo cierto es que la respuesta desde un punto de vista de tecnología es ninguna. Así es, un NIR que utilizamos en un laboratorio con una muestra de pasta de orujo o aceitunas, funciona bajo las mismas premisas que un dispositivo NIR integrado en la tubería de la salida de un decanter (véase SmartNIR www.isragro.es).

Sin embargo, su aplicación hace que sean dos herramientas diferentes y, por tanto, que sea necesario comprenderlas de manera independiente, aunque compatibles, como veremos más adelante.

En el primer caso, se trabaja con una muestra estática, la cual puede ser incluso tratada antes de ser evaluada, como por ejemplo los procesos de agitación para buscar la homogeneidad de esta. De esta forma, aseguramos que el análisis se está haciendo con unas condiciones óptimas de esa porción de producción que queremos evaluar. Sin embargo, es eso, solo una muestra representativa de todo un volumen mayor que se encuentra en constante cambio. Además, estos análisis suelen requerir tiempos de espera mientras que se recoge la muestra y se realiza el análisis. Esto puede ser cuestión de horas en los casos que la fábrica no cuenta con la tecnología y depende de un laboratorio (en algunos casos cuando se reciben los resultados, ya es demasiado tarde para la toma de decisiones que pueden conllevar pérdidas de gran valor).

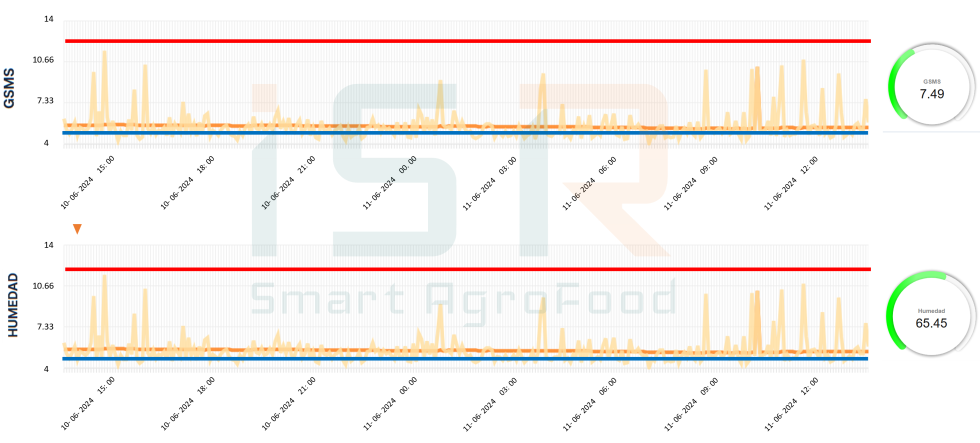

En el segundo caso, trabajar con un dispositivo integrado en la cadena de producción permite obtener datos de manera continuada, suponiendo esto una representación real del volumen producido. Es decir, se están obteniendo datos continuamente de como está evolucionando el proceso permitiendo incluso realizar análisis predictivos de lo que ocurrirá en ciertos escenarios futuros (big data & AI).

Visto de manera resumida, el NIR en línea permite visualizar las tendencias de nuestra producción y tener capacidad de decisión en tiempo real ante cualquier desajuste no esperado y, por otro lado, el de laboratorio sirve para calibrar la tecnología en línea y como método de referencia puntual (y a veces oficial ante certificaciones concretas).

Aunque la precisión del dato es clave, aquí de lo que se trata es de obtener los datos suficientes para saber que algo no está siendo como se esperaba

La tecnología NIR como herramienta de toma de decisiones

La capacidad de generar información en tiempo real y monitorear variables clave es esencial para optimizar la toma de decisiones en el proceso productivo. Herramientas que permiten este tipo de monitoreo nos proporcionan indicadores sobre las condiciones de procesamiento y el estado del producto final. Esto permite a los gestores de fábrica reaccionar rápidamente ante cualquier desajuste o variación en el proceso, garantizando la eficiencia y optimización.

Aquí entra en juego también la variable de automatización, que es el siguiente paso y donde parece que está el foco de aquí a los próximos años.

Así, toda la tecnología de medición y control (como la tecnología NIR) es más que necesaria y entre sector productivo (en este caso la almazara y cooperativas) y las empresas tecnológicas deben marcar estrategias concisas que definan cual es el camino para obtener un proceso productivo eficiente y robusto, siempre teniendo en cuenta que el producto debe cumplir los estándares de calidad.

Conclusión

Cabe destacar, que, a pesar de sus ventajas, la efectividad del NIR depende de una correcta calibración y mantenimiento regular. Aquí es donde los NIR de laboratorio siguen siendo fundamentales, proporcionando datos de referencia para ajustar y calibrar los dispositivos en línea. En todo su conjunto, la tecnología NIR es una herramienta con un gran potencial que, cuando se utiliza correctamente, mejora la eficiencia, reduce errores y optimiza la toma de decisiones en las fábricas.