La limpieza en almazaras. Parte I: Situación actual

José A. García Mesa, Investigador Titular del Centro IFAPA Venta del Llano. Mengíbar (Jaén)

26/11/2018La limpieza en el diseño de almazaras

Cuando se plantea el diseño de una almazara, ya sea una pequeña Planta para la producción de aceites de alta gama o una gran almazara para procesar muchos millones de kilos de aceituna, la limpieza no está presente generalmente durante esta etapa de diseño. La parte promotora del proyecto y la ingeniería encargada del mismo dedicarán muchas horas al diseño de las instalaciones y a la elección de la maquinaria de patio, molturación y bodega. Las variables de diseño y selección serán, principalmente, la capacidad de producción y el precio de las diferentes alternativas. En algunos casos se planteará el estudio de otras cuestiones menores, como el coste de mantenimiento o el consumo energético de unas opciones frente a otras. Lo que difícilmente se tendrá en cuenta a la hora de este diseño de instalaciones y elección de la maquinaria es la Limpieza de las mismas.

Así, las cuestiones determinantes serán, por ejemplo, optimizar la capacidad de molturación ante una entrada masiva de aceituna, o reducir al mínimo el tiempo de espera de los socios durante la descarga y pesada de la aceituna, y todo ello en función del coste de compra.

¿Es frecuente que se plantee la cuestión de cómo se van a limpiar las instalaciones y la maquinaria? Generalmente no. Sin embargo, tanto el diseño de la almazara como la elección de la maquinaria tienen una enorme influencia en la facilidad, eficacia y eficiencia de las tareas de limpieza posteriores. Por otro lado, en el momento de diseño y construcción de una nueva Almazara es muy fácil y económico tomar determinadas medidas que facilitarán enormemente las posteriores tareas de limpieza. Si no se tienen en cuenta, posteriormente será más difícil y costoso implementar estas medidas.

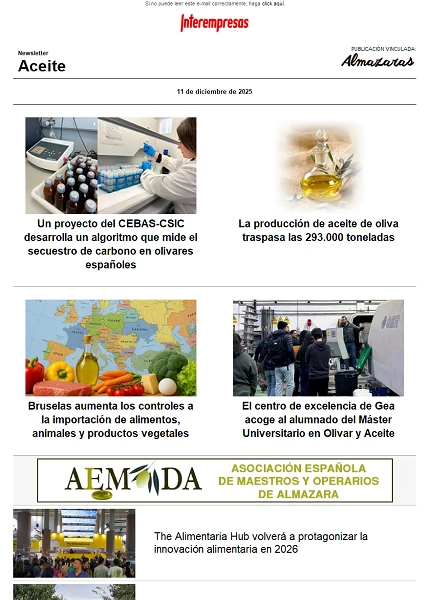

Ésta no es sólo una opinión propia. En una encuesta que realizamos, precisamente a través de AEMODA, para conocer la opinión y la experiencia de los asociados en lo relativo a la limpieza en almazaras, se comprobó que éstas no están preparadas para facilitar las tareas de limpieza. En esta encuesta se les preguntaba si, en su opinión, las almazaras están preparadas para facilitar la limpieza. En la Figura 1 se resumen las respuestas obtenidas, en la que se puede observar que sólo una quinta parte opina que sí lo están, mientras que la mayoría opinan que unas partes sí y otras no (45 %) o que, en general, no (un 36%).

Y ésta es una cuestión fundamental: una almazara diseñada para ser limpiada lo será fácilmente; por el contrario, una almazara en la que la limpieza no ha sido tenida en cuenta en su diseño se podrá limpiar con mayores dificultades y con menor eficacia y eficiencia.

A modo de ejemplo sobre la importancia del diseño en la limpieza podemos analizar la situación que se muestra en la Figura 2. En esta fotografía se observa una zona de tolvas de almacenamiento ‘típica’ para una almazara de tamaño medio: un grupo de 7+7 tolvas, con sendos sinfines bajo las líneas de tolvas y cuatro sinfines de interconexión. Con este sistema de sinfines se puede llevar la aceituna de cualquier tolva a los dos grupos de molienda existentes. La instalación está realizada en alto, permitiendo el tránsito bajo ella.

Podemos plantearnos las siguientes preguntas:

a) Esta instalación, ¿es eficaz? La respuesta es sí; con esta configuración podemos llevar la aceituna desde cualquier tolva a cualquier molino.

b) Esta instalación, ¿es eficiente? La respuesta es afirmativa; con un sencillo conjunto de sinfines y unos motores de reducida potencia podemos transportar el fruto según nuestras necesidades, de forma rápida y con un bajo consumo eléctrico.

Hasta aquí llegaría el planteamiento habitual de cualquier ingeniería o almazara a la hora de diseñar su zona de almacenamiento de aceituna. Pero ahora nos planteamos una tercera cuestión:

c) Y esta instalación; ¿cómo se limpia? ¿Alguien se ha planteado que aquello hay que limpiarlo? Y no hablamos de una limpieza al final de Campaña, sino de una limpieza con la frecuencia necesaria. La respuesta, probablemente, será negativa. Una instalación de sinfines en altura, con sus tapaderas convenientemente atornilladas, es poco probable que se limpie con la frecuencia necesaria debido a la dificultad de acceso. Habría que disponer de una plataforma móvil, e ir destapando (¿desatornillando?) los sinfines para proceder a una limpieza con agua a presión. Dejar los sinfines destapados facilitaría esta tarea, aunque tendría otros inconvenientes desde el punto de vista de la seguridad de los trabajadores, o la posible entrada de elementos extraños.

¿Y esto es realmente importante? Pensemos que el 100% de nuestra materia prima va a circular por un elemento de transporte que, probablemente, no tiene el grado de limpieza deseable, entrando en contacto con restos de aceituna, aguas de vegetación y masa triturada que pueden llevar ¿? días en descomposición…

Esta misma reflexión es extrapolable a otros elementos y partes del proceso productivo.

Otra cuestión fundamental a la hora de diseñar una almazara para facilitar su limpieza es tener en cuenta la gestión de las aguas de lavado. En una línea de elaboración convencional, como no se ha tenido en cuenta su limpieza tampoco se ha previsto cómo se van a gestionar las aguas de lavado.

La limpieza en el funcionamiento de las almazaras

Independientemente de cuál sea el diseño y la maquinaria existente, la limpieza de las instalaciones y la maquinaria debe ser una tarea programada y sistemática. Esta necesidad ya viene recogida en la normativa relativa a los Planes Generales de Higiene y los Sistemas de Análisis de Peligros y Puntos de Control Crítico (APPCC), donde se deben reflejar cuáles van a ser las pautas y procedimientos de limpieza.

En la práctica, el intenso ritmo de trabajo en campaña hace que las tareas de limpieza se lleven a cabo, en general, con menor frecuencia de la deseable. En el día a día, las numerosas funciones y tareas que debe atender el personal de fábrica impiden que se disponga del tiempo necesario para limpieza de la maquinaria. Esta situación es especialmente acusada en los momentos de máxima entrada de aceituna.

Con frecuencia, el personal de fábrica (la almazara, habría que decir) no está suficientemente concienciado de la importancia de la limpieza en la calidad de los aceites obtenidos. Esta tampoco es una opinión propia, sino que también es compartida. En la misma encuesta antes citada se preguntaba a los participantes sobre cuál es, en su opinión, el nivel de concienciación del personal de fábrica acerca de la importancia de la limpieza en la calidad. Como se observa en la Figura 1, sólo un tercio de los encuestados opinan que su personal está muy concienciado a este respecto.

Aunque no deje de ser más que una anécdota, podríamos sintetizar esta situación en lo ocurrido durante una visita de un grupo de productores a la Almazara Experimental del IFAPA en Mengíbar. Al final de la visita, en la que se mostraban todas las innovaciones introducidas para mejorar la limpieza, uno de los visitantes sacaba la siguiente conclusión: “Sí, sí; todo esto está muy bien, pero en campaña, ¿cómo vas a parar a limpiar?

¿Cómo vas a parar a limpiar? Esta es la cuestión. Evidentemente, cuando están entrando a diario cientos de miles de kilos de aceituna, no se puede parar a limpiar. Pero es que, si se dispone de las herramientas y los procedimientos adecuados, prácticamente no es necesario parar para limpiar.

Probablemente, este visitante estaba pensando en una parada completa de la producción para poder limpiar. Esto refleja otra circunstancia bastante frecuente: se limpia cuando no hay otra cosa que hacer. O cuando el tiempo lo decide; esto es, cuando se suceden varios días consecutivos con lluvias.

Aún en los momentos de mayor ritmo de trabajo, durante el ritmo de trabajo continuo se producen situaciones en las que una determinada etapa del proceso, o una máquina concreta, no está procesando la correspondiente materia o producto. En ese momento se puede realizar una limpieza de esa máquina, sin que se produzca una parada en el ritmo normal de trabajo. Pero para que ésto sea posible es necesario tener la fábrica ‘preparada’. Esto se abordará en el siguiente artículo de esta serie.

En la práctica, los elementos existentes en una almazara para la limpieza de los diferentes equipos suelen ser una simple manguera de agua y, en algunos casos, una hidrolimpiadora. Con estos elementos la limpieza ha de ser manual, siendo generalmente lenta y poco eficaz (por la inaccesibilidad de muchos equipos), además de poco eficiente al requerir mucho tiempo del operario y un consumo incontrolado de agua.

Importancia de la limpieza en la calidad de los aceites

A lo largo de este artículo se ha estado dando por sentado el efecto de la limpieza (realmente, la falta de ésta) en la calidad de los aceites producidos. Pero, ¿realmente tiene tanto efecto la limpieza en la calidad? Si una línea de elaboración está funcionando continuamente, ¿realmente se ensucia? ¿Es necesario limpiarla con tanta frecuencia?

Pensemos en el siguiente supuesto: estando procesando aceituna de calidad con una maquinaria limpia, a mediados de noviembre, hemos terminado de procesar la aceituna que ha entrado ese día. Cuando se acaba la aceituna (de madrugada) simplemente se apaga la maquinaria, sin que se realice ninguna tarea de limpieza. El siguiente día, por la tarde, se comenzará de nuevo la molturación con aceituna fresca del día, de calidad análoga a la del día anterior. El aceite obtenido el segundo día, lógicamente, se almacena en el mismo depósito que el del día anterior.

¿Qué ha ocurrido durante ese breve lapso de tiempo de parada en el interior de la maquinaria? Pues que los restos de aceituna, masa y aceites has sufrido procesos de oxidación, fermentación y alteración que originan un grave deterioro de su calidad. Cuando se reinicia el proceso, con aceituna de calidad, las primeras fracciones de aceituna, masa y aceites ‘arrastran’ los restos deteriorados del día anterior, dando lugar a un aceite de muy baja calidad. Si esta ‘cabeza’ del nuevo lote de producción de aceite se destina al mismo depósito que el del día anterior y el de ese mismo día, probablemente se habrá malogrado la calidad global de ese depósito que, pudiendo haber sido de la máxima calidad, presentará defectos sensoriales perceptibles. Esta situación la podemos catalogar de ‘falta de limpieza leve’.

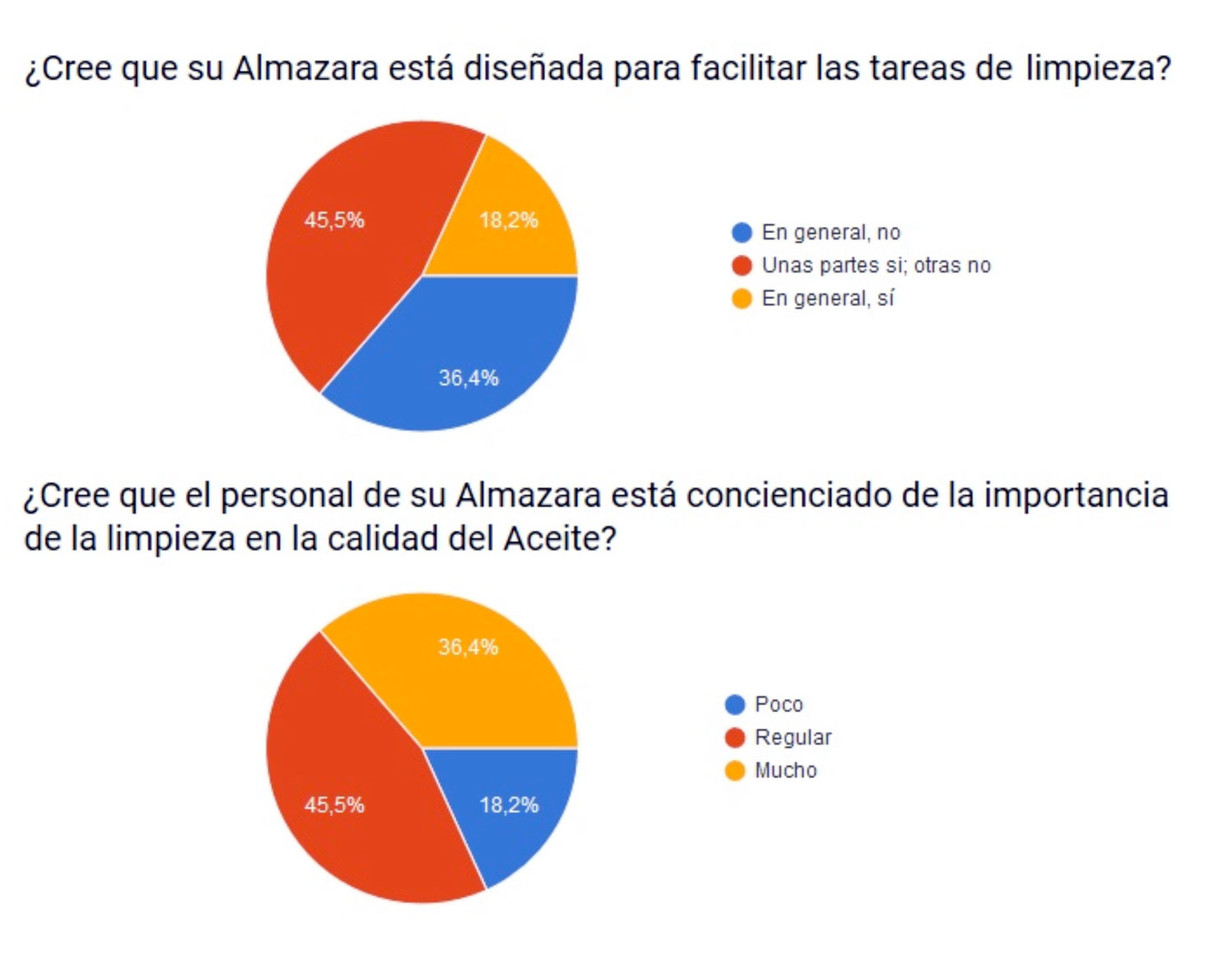

Este supuesto se puede esquematizar en la Figura 3. Al inicio del segundo día de molturación, con aceituna de calidad (y un elevado frutado) se produce un arrastre de los restos del día anterior contenidos en el interior de la maquinaria, dando lugar a un aceite con defectos apreciables. Cuando esos restos han sido totalmente expulsados el defecto desaparece, obteniéndose unos aceites de excelente calidad.

Llevando este supuesto a un nivel más extremo, en el que el problema de falta de limpieza se hubiera acumulado durante días, probablemente el producto fresco es incapaz de eliminar por completo los defectos que se le incorporan por el contacto con el material deteriorado, resultando un aceite con un ‘ruido de fondo’ perceptible. En este caso la calidad media obtenida será inferior a la del supuesto anterior.

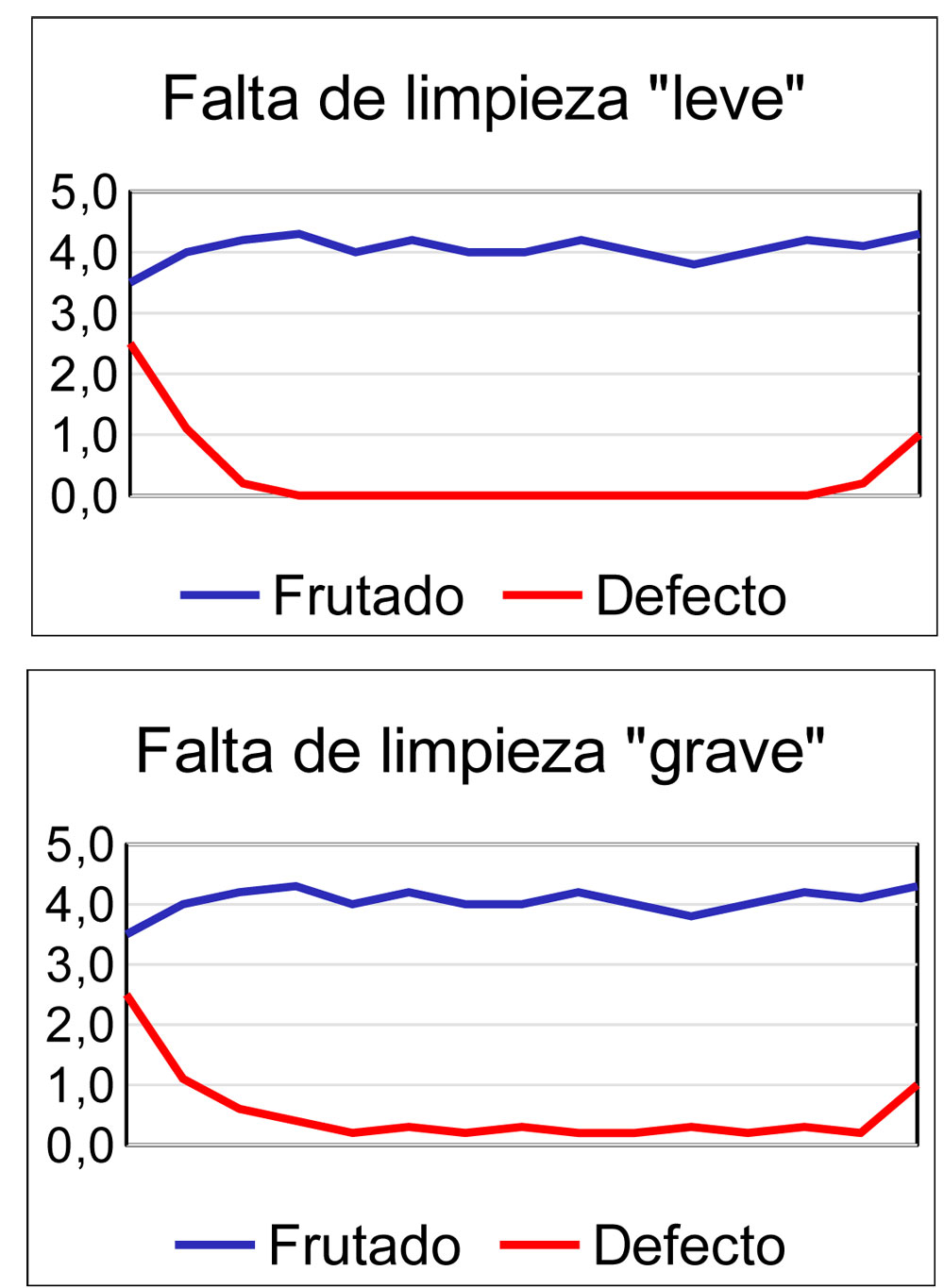

¿Existen datos para confirmar estos supuestos, o estamos ante un mero ‘ejercicio teórico’? Veamos los resultados obtenidos en un ensayo realizado en la Almazara Experimental del IFAPA para comprobar esta hipótesis (1). El ensayo consistió en poner en práctica el primer supuesto: durante una mañana se procesa en frío aceituna de calidad, obteniéndose un aceite virgen extra con un elevado frutado. Al mediodía se detiene la molturación y, sin realizar ninguna tarea de limpieza se apaga la maquinaria. Durante la noche la temperatura ambiente es baja. Al día siguiente, a primera hora de la mañana se reinicia el proceso con fruto fresco, nuevamente en frío, haciendo un llenado y vaciado completo de la batidora (el modelo empleado es de tipo ‘maquila’).

Se tomaron sucesivas muestras de aceite, a la salida de la centrífuga vertical, desde el primer minuto y hasta que se vació por completo la batidora. Finalmente se tomó una muestra de aceite proveniente del segundo llenado de la batidora, es decir, cuando ya se había procesado todo el producto que había estado en contacto con el material del día anterior.

Todas las muestras fueron sometidas a una valoración sensorial por el método del Panel Test. En la Figura 4 se resumen los resultados analíticos obtenidos en las sucesivas muestras tomadas a la salida de la centrífuga vertical.

La primera muestra de aceite presenta un frutado apagado y un ligerísimo defecto. Esta muestra corresponde, realmente, al aceite del día anterior ‘ya extraído’ que había quedado en el interior de la maquinaria. La muestras segunda y, sobre todo, la tercera corresponden al ‘frente’ de producto ‘fresco’ que ha ido ‘barriendo’ los restos de masa del día anterior contenidos en el molino, masero, tubería de masa, batidora, etc. Se trata de unos aceites claramente lampantes, pero obtenidos ‘a partir de un fruto de calidad y elaborados en frío’.

Las muestras posteriores (4ª y 5ª) corresponden a la mitad de la batidora y el final de la misma, respectivamente. Como se puede apreciar, la intensidad del defecto va disminuyendo paulatinamente, mientras que el frutado va creciendo como consecuencia del ‘lavado’ de los restos de material del día anterior. Es importante destacar que la muestra n.º 5, del final del primer llenado de la batidora, todavía presenta defectos apreciables. Es decir, todo el primer llenado de la batidora presenta defectos sensoriales importantes.

La muestra n.º 6 corresponde al aceite obtenido a partir de la masa del segundo llenado de la batidora, en el que se había ‘arrastrado’ todo el material del día anterior. Como se puede comprobar se trata de un aceite de excelente calidad, como cabe esperar a partir de un fruto de calidad y elaborado en frío.

Resumiendo, a partir de este ensayo se puede comprobar que una parada de sólo unas horas, y a baja temperatura, es suficiente para que en el interior de la maquinaria se produzca una grave alteración de la calidad.

Algún lector estará pensando: de acuerdo, pero mientras no se detiene la producción, no hay problema. Sí, sí hay problema. Durante el funcionamiento continuo del proceso se van generando continuamente restos de materiales en las tolvas, sinfines (muy importante), molinos, maseros, tuberías, batidoras, bombas, tamices… que se deterioran rápidamente. Si no se eliminan (con el lavado) entran en contacto con el material fresco y se incorporan parcialmente en él, aportando defectos sensoriales a los aceites resultantes. Otros parámetros químicos, como los ésteres alquílicos, pueden verse también afectados.

Y es que una línea de elaboración de aceite ‘no es una tubería’. En una tubería (por ejemplo, de masa) efectivamente no se producen depósitos de material durante un funcionamiento “en continuo”. Pero en una línea de elaboración hay numerosas superficies, recipientes parcialmente llenos, zonas muertas, recovecos, codos, zonas inaccesibles, zonas bajas sin purga, etc., de difícil acceso y limpieza. Todos esos puntos son ‘puntos negros’ en los que se acumula la suciedad y que van a afectar negativamente a la calidad de los aceites.

En definitiva, todos estos potenciales problemas de limpieza, que pueden disminuir la calidad de los aceites producidos, pueden suponer una pérdida económica importante. Pensemos en una situación probable, en la que la falta de atención a este tema hace que un depósito de aceite de 50.000 kilos, obtenidos a partir de aceitunas de calidad, presente pequeños defectos que le confieren la categoría de virgen (pudiendo haber sido extra).

Según la información recogida en el sistema POOLred, la diferencia media de precio entre un extra y un virgen ha sido de 0,24 €/kg durante los doce últimos meses (en los últimos seis meses ha sido de 0,30 €/kg). Por tanto, ese depósito de 50.000 kg habría sufrido una depreciación de 12.000-15.000 €. Una cantidad nada despreciable.

A modo de conclusión podemos decir que, en general, la limpieza debería estar más presente a la hora de diseñar, construir y operar las instalaciones y maquinaria de producción de aceites. Se puede atisbar que la limpieza es la próxima revolución que llama a las puertas del sector almazarero. Esta revolución requiere poner la limpieza en el centro del tablero de juego como estrategia para la mejora de la calidad de los aceites. Y esto requiere, imprescindiblemente y como condición previa, un cambio de mentalidad en los responsables y en el personal de fábrica.

En próximas entregas se propondrán cuáles son, a nuestro juicio, las claves para poner en práctica esta revolución, y se describirán cuáles son las soluciones prácticas propuestas desde el IFAPA.

Referencia bibliográfica

1. Efecto de la falta de limpieza en la calidad de los aceites vírgenes obtenidos. José A. García Mesa, Araceli Sánchez Ortiz. Simposium Científico-Técnico EXPOLIVA'17